一种自粘接PVC板的双组份加成型硅橡胶的制作方法

一种自粘接pvc板的双组份加成型硅橡胶

技术领域

1.本发明涉及双组份加成型硅橡胶的制备领域,更具体的是涉及一种自粘接pvc板的双组份加成型硅橡胶及其制备方法。

背景技术:

2.胶粘剂作为一种必须的生活物资,在各个领域发挥着不可替代的作用。pvc又称聚氯乙烯,是世界上产量最大的塑料,应用非常广泛,在建筑材料、工业制品、日用品、地板革、地板砖、人造革、管材、电线电缆、包装膜、瓶、发泡材料、密封材料、纤维等方面均有广泛的应用。pvc板在施工过程中需要粘接,优质的粘接剂应当具有透明化速度快、涂装后气味低、粘性强、抗溶解、在固化后胶层拉伸强度和抗撕拉强度较好等特点。

3.目前市场上的pvc粘结剂具有很大的局限性,需要进一步提高 pvc板用粘接剂的粘接性能、胶层拉伸强度、抗撕裂强度。

技术实现要素:

4.为解决现有技术的不足,现提供一种自粘接pvc板双组份加成型硅橡胶及其制备方法。

5.一种自粘接pvc板的双组份加成型硅橡胶,由a组分和b组分按质量比1:1组成,

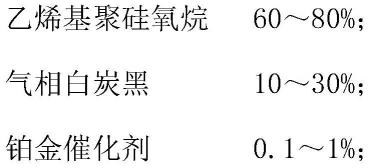

6.a组分按质量百分比计,由以下配方组成:

[0007][0008][0009]

b组分按质量百分比计,由以下配方组成:

[0010][0011]

优选地,a组分和b组分中所述乙烯基聚硅氧烷的乙烯基质量百分比为0.2~

0.8%,25℃下粘度为2000~20000mpa.s。

[0012]

优选地,a组分和b组分中所述气相白炭黑经硅烷偶联剂憎水处理,比表面积为200m2/g~300m2/g。

[0013]

优选地,a组分中所述铂金催化剂为氯铂酸四甲基二乙烯基二硅氧烷络合物,其中铂的质量含量为1500~3500ppm。

[0014]

优选地,b组分中所述抑制剂为3,5-二甲基-1-己炔-3-醇或2

‑ꢀ

丙炔-1-醇。

[0015]

优选地,a组分、b组分中所述的硅烷偶联剂为乙烯基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、二甲基二乙氧基硅烷、二甲基二甲氧基硅烷、六甲基二硅氮烷中的一种或多种。

[0016]

一种自粘接pvc板的双组份加成型硅橡胶的制备方法,包括如下步骤:

[0017]

s1、制备乙烯基聚硅氧烷:

[0018]

将100质量份八甲基环四硅氧烷和0.3~3质量份四甲基二乙烯基二硅氧烷混合,在搅拌的状态下加入0.1~0.5质量份催化剂四甲基氢氧化铵,升温至120~140℃聚合2~6h,再升温至150~200℃,在-0.06~0.10mpa真空度下脱低分子6~10h,冷却后得到所述乙烯基聚硅氧烷。

[0019]

s2、制备低含氢聚硅氧烷:

[0020]

将100质量份高含氢聚硅氧烷和50~150质量份八甲基环四硅氧烷作为反应单体,并加入反应单体总质量0.2~5倍的有机溶剂二甲苯,2%~10%的端氢封端剂四甲基二氢二硅氧烷,5%~40%的硫酸在 50~100℃下聚合反应2~6h后将得到的反应液水洗至中性,在120~ 200℃下脱低2~6h,得到所述低含氢聚硅氧烷,其中,高含氢聚硅氧烷的氢质量百分比为1%~1.5%。

[0021]

s3、制备a组份:

[0022]

先在捏合机中加入配方量50~60%的乙烯基聚硅氧烷、再加入 10~30%的气相白炭黑,继续加入0.2~2.0%的硅烷偶联剂,室温下搅拌1~6h;升温至120~180℃,真空条件下搅拌1~6h,然后停止真空,继续加入剩余配方量的乙烯基聚硅氧烷稀释,再加入0.1~1%的铂金催化剂,搅拌均匀,得到a组份;

[0023]

s4、制备b组份:

[0024]

先在捏合机中加入配方量50~60%的乙烯基聚硅氧烷、再加入 10~30%的气相白炭黑,继续加入0.2~2.0%的硅烷偶联剂,室温下搅拌1~6h;升温至120~180℃,真空条件下搅拌1~6h,然后停止真空,继续加入剩余配方量的乙烯基聚硅氧烷稀释;再加入5~15%的低含氢聚硅氧烷、再加入0.1~0.5%的抑制剂,搅拌均匀,得到b 组份;

[0025]

s5、将制得的a组份和b组份按质量比为1:1混合均匀,抽真空排泡10min后模压到2mm厚的pvc板上,在120℃下固化10min得到所述一种自粘接pvc板的双组份加成型硅橡胶。

[0026]

有益效果:

[0027]

(1)本发明提供的一种自粘接pvc板双组份加成型硅橡胶,a 组分和b组分混合后有良好的排气性能,具有与pvc基材良好的粘接力,不需使用底涂剂、易加工、使用方便的优点。

[0028]

(2)本发明提供的一种自粘接pvc板双组份加成型硅橡胶,固化后胶层拉伸强度和抗撕拉强度较好,与基材表面的浸润好,更适用一些不规则pvc基材表面保护涂层或者粘接

且耐高低温、环保和安全。

[0029]

(3)本发明提供的一种自粘接pvc板双组份加成型硅橡胶为透明状,便于看到制品内部缺陷。

具体实施方式

[0030]

为了加深对本发明的理解,下面将结合实施例对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

[0031]

实施例一:

[0032]

一种自粘接pvc板双组份加成型硅橡胶,主要包括以下步骤:

[0033]

s1、制备乙烯基聚硅氧烷:

[0034]

将100kg八甲基环四硅氧烷和1.0kg四甲基二乙烯基二硅氧烷混合,在搅拌的状态下加入0.2kg催化剂四甲基氢氧化铵,升温至120℃聚合4h,再升温至200℃,在-0.08~0.09mpa真空度下脱低分子6h,冷却后得到乙烯基聚硅氧烷,25℃下粘度为10000mpa.s,乙烯基质量百分比为0.34%。

[0035]

s2、制备低含氢聚硅氧烷:

[0036]

将100kg高含氢聚硅氧烷和100kg八甲基环四硅氧烷作为反应单体,并加入200kg的有机溶剂二甲苯,5kg的端氢封端剂四甲基二氢二硅氧烷,30kg的硫酸在80℃下聚合反应6h后将得到的反应液水洗至中性,在150℃下脱低6h,得到所述含氢量为0.35%的低含氢聚硅氧烷。

[0037]

s3、制备a组分:

[0038]

先在捏合机中加入配方量60kg的乙烯基聚硅氧烷、再加入30kg 的气相白炭黑,继续加入2.0kg的硅烷偶联剂混合物,室温下搅拌 6h;升温至180℃,真空条件下搅拌6h,然后停止真空,继续加入 30kg的乙烯基聚硅氧烷稀释,再加入0.5kg的铂金催化剂,搅拌均匀,得到a组份。

[0039]

s4、制备b组份

[0040]

先在捏合机中加入配方量60kg的乙烯基聚硅氧烷、再加入30kg 的气相白炭黑,继续加入2.0kg的硅烷偶联剂,室温下搅拌6h;升温至180℃,真空条件下搅拌6h,然后停止真空,继续加入30kg的乙烯基聚硅氧烷稀释;再加入8kg的低含氢聚硅氧烷、再加入0.2kg 的抑制剂,搅拌均匀,得到b组份。

[0041]

s5、将制得的a组份和b组份按质量比为1:1混合均匀,抽真空排泡10min后模压到2mm厚的pvc板上,在120℃下固化10min得到所述一种自粘接pvc板的双组份加成型硅橡胶。

[0042]

对上述实施中制得的一种自粘接pvc板的双组份加成型硅橡胶进行性能测试,测试结果如下表所示:

[0043]

测试项目实例1硬度(绍氏)48拉伸强度(mpa)5.0抗撕强度(kn/m)20断裂伸长率(%)250压缩形变(%)3

搅拌后真空排泡良好剥离强度(n/mm)3.5涂刮后表面半透明无泡

[0044]

其中测试胶层剥离强度的测试标准为:gb/t532-2008

[0045]

以上实施例涉及的气相白炭黑为h300白炭黑;高含氢聚硅氧烷含氢量为1.5%;铂金催化剂为2500ppm的铂金催化剂;抑制剂为3,5

‑ꢀ

二甲基-1-己炔-3-醇;硅烷偶联剂为乙烯基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、二甲基二乙氧基硅烷、六甲基二硅氮烷=1:1:1:1:6。

[0046]

实施例二:

[0047]

一种自粘接pvc板双组份加成型硅橡胶,主要包括以下步骤:

[0048]

s1、制备乙烯基聚硅氧烷

[0049]

将100kg八甲基环四硅氧烷和0.8kg四甲基二乙烯基二硅氧烷混合,在搅拌的状态下加入0.2kg催化剂四甲基氢氧化铵,升温至120℃聚合4h,再升温至200℃,在-0.08~0.09mpa真空度下脱低分子6h,冷却后得到乙烯基聚硅氧烷,25℃下粘度为25000mpa.s,乙烯基质量百分比为0.27%。

[0050]

s2、制备低含氢聚硅氧烷

[0051]

将100kg高含氢聚硅氧烷和100kg八甲基环四硅氧烷作为反应单体,并加入200kg的有机溶剂二甲苯,10kg的端氢封端剂四甲基二氢二硅氧烷,30kg的硫酸在80℃下聚合反应6h后将得到的反应液水洗至中性,在150℃下脱低6h,得到所述含氢量为0.5%的低含氢聚硅氧烷。

[0052]

s3、先在捏合机中加入配方量60kg的乙烯基聚硅氧烷、再加入 30kg的气相白炭黑,继续加入2.0kg的硅烷偶联剂混合物,室温下搅拌6h;升温至180℃,真空条件下搅拌6h,然后停止真空,继续加入30kg的乙烯基聚硅氧烷稀释,再加入0.5kg的铂金催化剂,搅拌均匀,得到a组份。

[0053]

s4、制备b组份

[0054]

先在捏合机中加入配方量60kg的乙烯基聚硅氧烷、再加入30kg 的气相白炭黑,继续加入2.0kg的硅烷偶联剂,室温下搅拌6h;升温至180℃,真空条件下搅拌6h,然后停止真空,继续加入30kg的乙烯基聚硅氧烷稀释;再加入7kg的低含氢聚硅氧烷、再加入0.2kg 的抑制剂,搅拌均匀,得到b组份。

[0055]

s5、将制得的a组份和b组份按质量比为1:1混合均匀,抽真空排泡10min后模压到2mm厚的pvc板上,在120℃下固化10min得到所述一种自粘接pvc板的双组份加成型硅橡胶。

[0056]

对上述实施中制得的一种自粘接pvc板的双组份加成型硅橡胶进行性能测试,测试结果如下表所示:

[0057]

测试项目实例2硬度(绍氏)42拉伸强度(mpa)7.0抗撕强度(kn/m)20断裂伸长率(%)350压缩形变(%)3

搅拌后真空排泡较好剥离强度(n/mm)3.8涂刮后表面半透明无泡

[0058]

其中测试胶层剥离强度的测试标准为:gb/t532-2008

[0059]

以上实施例涉及的气相白炭黑为h300白炭黑;高含氢聚硅氧烷含氢量为1.5%;铂金催化剂为2500ppm的铂金催化剂;抑制剂为3,5

‑ꢀ

二甲基-1-己炔-3-醇;硅烷偶联剂为乙烯基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、二甲基二乙氧基硅烷、六甲基二硅氮烷=1:1:1:1:6。

[0060]

作为进一步改进,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1