一种碳/碳飞机刹车半盘二合一用胶黏剂及其应用的制作方法

1.本发明涉及一种碳/碳飞机刹半盘二合一用胶黏剂及其应用,属于碳/碳复合材料制备技术领域。

背景技术:

2.飞机碳刹车盘由于价格昂贵,在磨损到寿命后直接废弃成本较高。通过将磨损到寿命的碳刹车盘,经过机加工的方式加工成新盘厚度一半的半盘,用胶黏剂粘接,制作成维修盘,可以延续碳刹车盘的使用寿命,具有可观的经济效益。

3.现有技术在进行碳/碳飞机刹车半盘二合一时,采用纯呋喃树脂胶黏剂,加入磷酸固化剂搅拌均匀后,均匀涂刷在二合一半盘粘接表面上,然后用c型夹锁紧固定,再依次经过固化、炭化再精加工成维修盘成品。然而在粘接二合一半盘过程中,由于炭盘材料多孔性特点,粘接面树脂会渗入材料孔隙中,导致在二合一c型夹夹紧过程中,胶黏剂在粘接界面残存较少,无法形成连续的胶黏剂粘接界面,影响粘接强度。通过提高磷酸含量可以提高胶黏剂粘度,减少胶黏剂渗透进材料孔隙,但会导致涂刷困难,涂刷表面不均匀将导致两个半盘平行度降低,影响后续加工,甚至导致维修盘报废。

4.现有技术保证胶黏剂粘接强度的方法主要是通过控制c型夹扭紧的压力,并观察二合一胶从边缘流出的量,来保证粘接表面胶黏剂残留满足要求。但通过压力控制留胶率,操作起来十分不易,且胶黏剂固化时缺乏足够压力,会导致胶黏剂力学性能变差,影响粘接强度。因此通过现有技术制作的维修盘,在二合一后进行的炭盘加工过程中,容易松散脱落,导致产品报废。粘接强度不够的维修盘,也可能在装入飞机轮毂后,使用过程中分开,严重时可能威胁到飞机的降落安全。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种碳/碳飞机刹车半盘二合一用胶黏剂。

6.本发明的第二个目的在于提供一种碳/碳飞机刹车半盘二合一用胶黏剂的应用。

7.为了实现上述目的,本发明采用如下技术方案:

8.本发明一种碳/碳飞机刹车半盘二合一用胶黏剂,所述胶黏剂,包含如下质量份的成分:呋喃树脂68~90份,磷酸3~12份,硅溶胶1~6份,二氧化硅粉1~6份,石墨粉1~5份,碳化硼1~5份。

9.本发明提供的碳/碳飞机刹车半盘二合一用胶黏剂,呋喃树脂为基础胶黏剂,在高温炭化后具有高炭收率,炭化后具有较好的力学性能;磷酸为树脂固化剂与交联剂;工业硅溶胶和二氧化硅为自封孔填料,能堵塞碳盘内部孔隙,防止树脂渗入碳盘内部孔隙,同时由于硅溶胶中含有溶解二氧化硅的成分,可以使二氧化硅部分溶解,在高温炭化过程中亦能成膜封孔,另外发明人意外的发现加入自封孔填料后,c型夹锁紧压强可大幅提升,提高胶黏剂固化压强后可大幅提高胶黏剂粘接强度;因此通过自封孔填料的加入可以同时提高粘

接剂力学性能以及碳材料的结合性,另外碳化硼为抗氧化剂,在高温下能迅速与氧气发生反应,防止胶黏剂被氧化;石墨粉为增稠剂和导热剂,可以调节树脂粘度,并在树脂高温炭化后提高胶黏剂导热性。

10.当然,各成份含量需要有效控制在上述范围内,若硅溶胶等填充料加入过多容易导致胶粘剂粘度上升,不利于涂刷操作,影响二合一后维修盘精度;加入过少则达不到应有的效果。

11.优选的方案,所述胶黏剂,包含如下质量份的成分:呋喃树脂80份,磷酸6~7份,硅溶胶3~5份,二氧化硅粉2~5份,石墨粉2~3份,碳化硼3份。

12.进一步的优选,所述胶黏剂,包含如下质量份的成分:呋喃树脂80份,磷酸6份,硅溶胶5份,二氧化硅粉5份,石墨粉3份,碳化硼3份。

13.优选的方案,所述二氧化硅粉的粒径为400目~2000目。

14.进一步的优选,所述二氧化硅粉由粒径为400目~800目的二氧化硅粉a,粒径为1000~2000目的二氧化硅粉b组成,其中二氧化硅粉a与二氧化硅粉b的质量比为1:1~3。

15.发明人发现,当采用上述不同粒径的二氧化硅粉进行级配时,封孔效果更佳。

16.优选的方案,所述胶黏剂还包含1~2份,优选为2份的短碳纤维。

17.发明人发现,在胶黏剂中掺入少量增强材料短碳纤维,可以进一步的增强胶黏剂力学性能,增加粘接强度。

18.进一步的优选,所述短碳纤维的长度为6mm~10mm。

19.发明人发现,将短碳纤维的长度控制在上述范围内,使得胶黏剂的综合性能最优,而若是长度过长,影响涂刷性能,而若长度过短,则对胶黏剂的力学性能提升不利。

20.优选的方案,所述胶黏剂的制备过程为按设计例配取各组分混合均匀即得。

21.本发明一种碳/碳飞机刹车半盘二合一用胶黏剂的应用,将所述胶黏剂应用于碳/碳飞机刹车半盘二合一制备碳/碳飞机维修盘。

22.优选的方案,所述碳/碳飞机维修盘的制备过程为:取两个碳/碳飞机刹车半盘,将胶黏剂涂刷于两个碳/碳飞机刹车半盘的单表面,然后将两个碳/碳飞机刹车半盘按涂刷面相对进行重叠,然后锁紧固定,控制锁紧固定的压强为30~50kpa,静置获得二合一盘,固化处理获得二合一固化盘、炭化处理即得碳/碳飞机维修盘。

23.发明人发现,采用本发明的胶黏剂,可以使锁紧固定的压强大幅提升,从而提高胶黏剂固化压强后可大幅提升胶黏剂粘接强度,提高了碳/碳飞机维修盘的可靠性与寿命。

24.在实际操作过程中,碳/碳飞机刹车半盘的获得方式为,将废旧碳/碳飞机刹车拆卸钢夹和铆钉,然后去除抗氧化涂层,车削成半盘即得。

25.优选的方案,任意一个碳/碳飞机刹车半盘的单表面中胶黏剂的涂刷量为5~15ml。将涂刷量控制在上述范围内,最终所得碳/碳飞机维修盘性能最优。

26.优选的方案,采用c型夹锁紧固定。

27.优选的方案,所述静置的时间为2~8h。

28.优选的方案,所述固化的温度为150℃~200℃,所述固化的时间为1~3h

29.在实际操作过程中,固化处理完成后,松开取掉c型夹,将二合一固化盘放入炭化炉中进行炭化处理。

30.优选的方案,所述炭化处理的温度为800℃~900℃,炭化处理的时间为1~3h。

31.优选的方案,取两个碳/碳飞机刹车半盘,将部份硅溶胶、二氧化硅粉混合均匀后,涂刷于两个碳/碳飞机刹车半盘的单表面,阴干,然后再将胶黏剂中的其他组分混合匀匀,涂刷于两个碳/碳飞机刹车半盘的单表面。

32.发明人发现,先将部份硅溶胶和二氧化硅溶液预涂在炭盘粘接面,阴干后再涂胶,可以提高粘接强度,尤其是对于小而薄的炭盘,采用上述工艺,可以大幅提升力学性能,增加寿命。

33.在实际操作过程中,将炭化处理后所得二合一炭化盘进行精加工,涂刷抗氧化涂层,安装钢夹和铆钉,成品检验后即得碳/碳飞机维修盘。

34.原理与优势

35.本发明选用呋喃树脂为基础的胶黏剂体系,粘接完成后进行炭化,排除氢、氧等杂原子,具有较高的炭收率和力学性能,能在1000~2000℃工况下保持强度,可以满足碳刹车维修盘的使用工况。

36.由于碳刹车盘材料具有多孔性,在涂刷胶黏剂粘接过程中容易受压渗入材料孔隙中,导致粘接强度低。因此在本发明在胶黏剂中加入具有自封孔的填料,配合石墨粉等导热增稠填料,阻止胶黏剂在粘接界面损失,增加留胶率,有效提高炭半盘二合一胶的粘接强度,保证维修盘使用过程中不散开。另外,胶黏剂在高温下容易发生氧化反应,加入能与氧气反应的无机填料,能有效保护胶黏剂,保证维修盘使用寿命。同时,在胶黏剂中加入微量的短炭纤维,能起到增强胶黏剂力学性能,提高粘接强度的效果。

37.更重要的是,发明人发现,采且本发明的胶黏剂,在进行半盘二合一时,可以大幅提升c型夹锁紧压强的,而提高胶黏剂固化压强后可大幅胶黏剂粘接强度,从而提高了碳/碳飞机维修盘的可靠性与寿命。本发明所得碳/碳飞机维修盘相比现有技术中的维修盘炭化后粘接拉伸强度可提高2~15倍,维修盘使用寿命可提升20%~50%。

附图说明

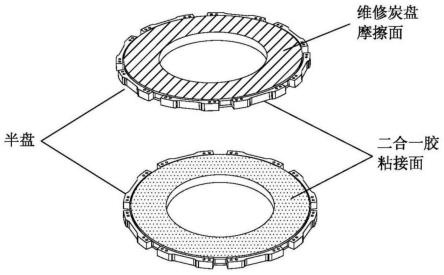

38.图1碳/碳飞机刹车半盘二合一的示意图

具体实施方式

39.在以下实施例中,所用硅溶胶为工业硅溶胶,工业硅溶胶型号为jn-30。

40.实施例1

41.配取呋喃树脂80份,磷酸6份,硅溶胶5份,平均粒径为1000目的二氧化硅5份,石墨粉3份,碳化硼3份,长度为8mm短碳纤维2份,混合均匀,获得胶黏剂。

42.将所得胶黏剂应用于碳/碳飞机刹车半盘二合一制备碳/碳飞机维修盘(外径200mm,厚度15mm),所述碳/碳飞机维修盘的制备过程为:将废旧碳/碳飞机刹车拆卸钢夹和铆钉,然后去除抗氧化涂层,车削成半盘;取两个碳/碳飞机刹车半盘,用硅溶胶二氧化硅溶液(硅溶胶3份,1000目二氧化硅1份)预涂刷半盘粘接单表面,阴干;将其他的胶黏剂组份涂刷于两个碳/碳飞机刹车半盘的单表面,然后将两个碳/碳飞机刹车半盘按涂刷面相对进行重叠,然后用c型夹锁紧固定,控制锁紧固定的压强为50kpa;静置6h获得二合一盘,于200℃固化处理2h,再于900℃炭化处理2h。将炭化处理后所得二合一炭化盘进行精加工,涂刷抗氧化涂层,安装钢夹和铆钉,成品检验后即得碳/碳飞机维修盘。

43.使用效果:涂刷较均匀,半盘重合性好。对维修盘的二合一界面进行检测,抗拉强度915kpa,剪切强度472kpa。

44.实施例2

45.配取呋喃树脂80份,磷酸6份,硅溶胶5份,平均粒径为1000目的二氧化硅5份,石墨粉3份,碳化硼3份,长度为8mm短碳纤维2份,混合均匀,获得胶黏剂。

46.将所得胶黏剂应用于碳/碳飞机刹车半盘二合一制备碳/碳飞机维修盘(外径300mm,厚度20mm),所述碳/碳飞机维修盘的制备过程为:将废旧碳/碳飞机刹车拆卸钢夹和铆钉,然后去除抗氧化涂层,车削成半盘;取两个碳/碳飞机刹车半盘,将胶黏剂组份涂刷于两个碳/碳飞机刹车半盘的单表面,然后将两个碳/碳飞机刹车半盘按涂刷面相对进行重叠,然后用c型夹锁紧固定,控制锁紧固定的压强为50kpa;静置6h获得二合一盘,于200℃固化处理2h,再于900℃炭化处理2h。将炭化处理后所得二合一炭化盘进行精加工,涂刷抗氧化涂层,安装钢夹和铆钉,成品检验后即得碳/碳飞机维修盘。

47.使用效果:涂刷较均匀,半盘重合性好。对维修盘的二合一界面进行检测,抗拉强度853kpa,剪切强度450kpa。

48.实施例3

49.配取呋喃树脂80份,磷酸7份,硅溶胶3份,粒径为600目的二氧化硅粉a1份,粒径为1500目的二氧化硅粉b1份,石墨粉2份,碳化硼3份,长度为8mm短碳纤维1份,混合均匀,获得胶黏剂。

50.将所得胶黏剂应用于碳/碳飞机刹车半盘二合一制备碳/碳飞机维修盘(外径400mm,厚度25mm),所述碳/碳飞机维修盘的制备过程为:将废旧碳/碳飞机刹车拆卸钢夹和铆钉,然后去除抗氧化涂层,车削成半盘;取两个碳/碳飞机刹车半盘,将胶黏剂涂刷于两个碳/碳飞机刹车半盘的单表面,然后将两个碳/碳飞机刹车半盘按涂刷面相对进行重叠,然后用c型夹锁紧固定,控制锁紧固定的压强为50kpa,静置6h获得二合一盘,于200℃固化处理2h,再于900℃炭化处理2h。将炭化处理后所得二合一炭化盘进行精加工,涂刷抗氧化涂层,安装钢夹和铆钉,成品检验后即得碳/碳飞机维修盘。

51.使用效果:涂刷均匀,半盘重合性好。对维修盘的二合一界面进行检测,抗拉强度755kpa,剪切强度396kpa。

52.实施例4

53.配取呋喃树脂80份,磷酸7份,硅溶胶3份,粒径为1000目的二氧化硅3份,石墨粉2份,碳化硼3份,长度为8mm短碳纤维1份,混合均匀,获得胶黏剂。

54.将所得胶黏剂应用于碳/碳飞机刹车半盘二合一制备碳/碳飞机维修盘(外径400mm,厚度25mm),所述碳/碳飞机维修盘的制备过程为:将废旧碳/碳飞机刹车拆卸钢夹和铆钉,然后去除抗氧化涂层,车削成半盘,取两个碳/碳飞机刹车半盘,将胶黏剂涂刷于两个碳/碳飞机刹车半盘的单表面,然后将两个碳/碳飞机刹车半盘按涂刷面相对进行重叠,然后用c型夹锁紧固定,控制锁紧固定的压强为50kpa,静置6h获得二合一盘,于200℃固化处理2h,再于900℃炭化处理2h。将炭化处理后所得二合一炭化盘进行精加工,涂刷抗氧化涂层,安装钢夹和铆钉,成品检验后即得碳/碳飞机维修盘。

55.使用效果:涂刷均匀,半盘重合性好。对维修盘的二合一界面进行检测,抗拉强度710kpa,剪切强度365kpa。

56.对比例1

57.配取呋喃树脂80,磷酸6混合均匀,获得胶黏剂。

58.将所得胶黏剂应用于碳/碳飞机刹车半盘二合一制备碳/碳飞机维修盘,所述制备过程与实施例1相同,只是在c型夹锁紧固定过程中,由于需要保持粘接面有较多的留胶量,只能施加2kpa的压强。对维修盘的二合一界面进行检测,抗拉强度76kpa,剪切强度41kpa。

59.对比例2

60.配取呋喃树脂80份,磷酸6份,石墨粉3份,碳化硼3份,混合均匀,获得胶黏剂。

61.将所得胶黏剂应用于碳/碳飞机刹车半盘二合一制备碳/碳飞机维修盘,所述制备过程与实施例1相同,只是在c型夹锁紧固定过程中,为防止胶粘剂渗透至材料内部,只能施加5kpa的压强。

62.对维修盘的二合一界面进行检测,抗拉强度124kpa,剪切强度52kpa。

63.对比例3

64.配取呋喃树脂80份,磷酸6份,石墨粉3份,碳化硼3份,长度为8mm短碳纤维2份,混合均匀,获得胶黏剂。

65.将所得胶黏剂应用于碳/碳飞机刹车半盘二合一制备碳/碳飞机维修盘,所述制备过程与实施例1相同,只是在c型夹锁紧固定过程中,为防止胶粘剂渗透至材料内部,只能施加5kpa的压强。

66.对维修盘的二合一界面进行检测,抗拉强度267kpa,剪切强度141kpa。

67.对比例4

68.配取呋喃树脂80份,磷酸6份,硅溶胶1份,平均粒径为1000目的二氧化硅1份,石墨粉3份,碳化硼3份,长度为8mm短碳纤维2份,混合均匀,获得胶黏剂。

69.将所得胶黏剂应用于碳/碳飞机刹车半盘二合一制备碳/碳飞机维修盘(直径400mm,厚度25mm),所述碳/碳飞机维修盘的制备过程为:将废旧碳/碳飞机刹车拆卸钢夹和铆钉,然后去除抗氧化涂层,车削成半盘,取两个碳/碳飞机刹车半盘,将胶黏剂涂刷于两个碳/碳飞机刹车半盘的单表面,然后将两个碳/碳飞机刹车半盘按涂刷面相对进行重叠,然后用c型夹锁紧固定,控制锁紧固定的压强为20kpa;静置6h获得二合一盘,于200℃固化处理2h,再于900℃炭化处理2h。将炭化处理后所得二合一炭化盘进行精加工,涂刷抗氧化涂层,安装钢夹和铆钉,成品检验后即得碳/碳飞机维修盘。

70.使用效果:胶粘剂涂刷均匀,半盘重合性好。对维修盘的二合一界面进行检测,抗拉强度385kpa,剪切强度202kpa。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1