一种锂电池铝塑膜用含硅疏水型胶粘剂及其使用方法与流程

1.本发明涉及软包锂电池用铝塑膜领域,具体涉及一种锂电池铝塑膜用含硅疏水型胶粘剂及其使用方法。

背景技术:

2.铝塑膜是一种由塑料薄膜、铝箔和胶粘剂组成的复合材料,其性能的优劣直接影响电池的使用寿命。由于尼龙的固有吸水性以及相应胶粘剂的亲水特性,成品铝塑膜即使拥有优异的耐高温高湿性和耐水煮性,也难以在长期水分的浸润下维持不变。

3.因此,如何提升尼龙外层胶粘剂的疏水性成为本领域技术人员致力研究的方向之一。

技术实现要素:

4.本发明的目的是为了解决上述现有技术中存在的问题而提供一种锂电池铝塑膜用含硅疏水型胶粘剂,提升了成品铝塑膜的长期耐高温高湿和耐水煮性能,确保铝塑膜的阻隔性能。

5.本发明还提供了一种锂电池铝塑膜用含硅疏水型胶粘剂的使用方法。

6.本发明的目的是这样实现的:

7.本发明提供了一种锂电池铝塑膜用含硅疏水型胶粘剂,包括以下摩尔份组成:

8.主剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-30份;

9.固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-5份;

10.有机溶剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-250份;

11.其中,所述主剂通过含有端羟基聚酯、二异氰酸酯和双官能度聚硅氧烷反应获得,所述主剂的制备方法包括以下步骤:

12.步骤一:将20-25摩尔份二元醇加入反应容器,在氮气保护下加热至65-85℃,伴随搅拌加入19-23摩尔份二元酸,在同条件下阶段式升温,控制回流柱顶温度不超过100℃,当出水量达到36-44摩尔份,降温至200-210℃并减压,使真空余压小于10mmhg,当酸值降至0.5mgkoh/g,降温至120℃以下,得到端羟基聚酯备用;

13.步骤二:将步骤一得到的端羟基聚酯加入反应容器中,110-115℃真空脱水3h,然后降温至45-50℃后,缓慢加入2.5-4摩尔份二异氰酸酯,升温至75-85℃反应2h,再加入2-8摩尔份双官能度聚硅氧烷,反应1h,冷却出料,制得所述主剂。

14.上述的含硅疏水型胶粘剂,其中,所述二元醇和二元酸均为结构对称且无侧基,所述二元醇选自乙二醇、丙二醇、丁二醇、戊二醇、己二醇、庚二醇、辛二醇、壬二醇、癸二醇中的至少一种,所述二元酸选自丁二酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸中的至少一种。

15.上述的含硅疏水型胶粘剂,其中,所述二异氰酸酯兼具对称和刚性结构,选自对苯二异氰酸酯,2,6-甲苯二异氰酸酯,4,4

’‑

二苯甲烷二异氰酸酯,3,3

’‑

二甲基联苯-4,4

’‑

二

异氰酸酯,1,5-萘二异氰酸酯,4,4

’‑

二环己基甲烷二异氰酸酯中的至少一种。

16.上述的含硅疏水型胶粘剂,其中,所述双官能度聚硅氧烷的活性端基为羟基或胺基,选自式1所示结构的α,ω-二羟烷基聚二甲基硅氧烷、式2所示结构的α,ω-二羟基聚二甲基硅氧烷和式3所示结构的α,ω-二胺基聚二甲基硅氧烷中的一种,式1至式3所示结构如下:

[0017][0018]

其中,r0、r1各自独立选自c2~c

10

烷基,重复单元数n各自独立地选自5~15。

[0019]

上述的含硅疏水型胶粘剂,其中,所述固化剂为三官能度的二异氰酸酯三聚体,选自2,4-甲苯二异氰酸酯三聚体,2,2

’‑

二苯基甲烷二异氰酸酯三聚体,异佛尔酮二异氰酸酯三聚体和六亚甲基二异氰酸酯三聚体中的至少一种。

[0020]

上述的含硅疏水型胶粘剂,其中,所述有机溶剂选自n,n

’‑

二甲基甲酰胺,二甲基亚砜,乙酸乙酯、环己烷、正己烷、甲苯、四氢呋喃、丙酮和丁酮中的至少一种。

[0021]

本发明还提供了一种锂电池铝塑膜用含硅疏水型胶粘剂的使用方法,所述锂电池铝塑膜包括尼龙层、铝箔/聚丙烯半成品,包括以下步骤:

[0022]

步骤1:按配方量称取各原料,先利用90%的有机溶剂将主剂稀释,得到主剂溶液,剩余的有机溶剂将固化剂稀释,得到固化剂溶液,伴随搅拌将所述固化剂溶液加入所述主剂溶液中,再将该混合溶液通过过滤器滤除大粒径物理颗粒,得到所述含硅疏水型胶粘剂,其中过滤器截留粒径为0.8μm;

[0023]

步骤2:将所述含硅疏水型胶粘剂涂附在所述尼龙层的表面,涂布量为4-8g/m2,再将尼龙层与铝箔/聚丙烯半成品压复到一起,待有机溶剂挥发后固化得到铝塑膜,固化温度为60-90℃,固化时间为3-10天。

[0024]

与现有技术相比,本发明具有以下有益效果:

[0025]

在铝塑膜的尼龙外层采用本发明含硅疏水型胶粘剂可以减免铝塑膜在使用过程中被水分侵入,确保铝塑膜的阻隔性,提升软包锂电池的安全性以及外观性能。

附图说明

[0026]

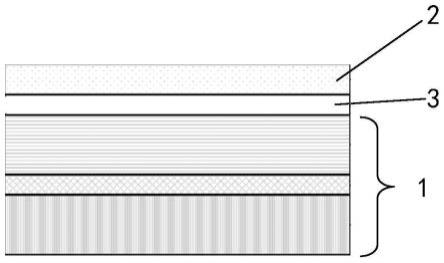

图1是采用本发明含硅疏水型胶粘剂制备得到的锂电池铝塑膜的结构示意图。

具体实施方式

[0027]

下面将结合实施例,对本发明作进一步说明。应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有

与本发明所属技术领域的普通技术人员通常理解的相同含义。当存在矛盾时,以本说明书中的定义为准。

[0028]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

[0029]

本发明提供了一种锂电池铝塑膜用含硅疏水型胶粘剂,包括以下摩尔份组成:

[0030]

主剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-30份;

[0031]

固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-5份;

[0032]

有机溶剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-250份。

[0033]

主剂通过含有端羟基聚酯、二异氰酸酯和双官能度聚硅氧烷反应获得,主剂的制备方法包括以下步骤:

[0034]

步骤一:将20-25摩尔份二元醇加入反应容器,在氮气保护下加热至65-85℃,伴随搅拌加入19-23摩尔份二元酸,在同条件下阶段式升温,控制回流柱顶温度不超过100℃,当出水量达到36-44摩尔份,降温至200-210℃并减压,使真空余压小于10mmhg,当酸值降至0.5mgkoh/g,降温至120℃以下,得到端羟基聚酯备用;

[0035]

步骤二:将步骤一得到的端羟基聚酯加入反应容器中,110-115℃真空脱水3h,然后降温至45-50℃后,缓慢加入2.5-4摩尔份二异氰酸酯,升温至75-85℃反应2h,再加入2-8摩尔份双官能度聚硅氧烷,反应1h,冷却出料,制得主剂。

[0036]

主剂的结构如式4或式5所示:

[0037][0038]

其中,r2、r3各自独立选自c2~c

10

烷基;

[0039]

r4是是中的至少一种;

[0040]

为含硅链段;

[0041]

u/v≈1.1/1,x/y/z≈20/4/(2~5)。

[0042]

主剂的制备方法中,其原料二元醇和二元酸均为结构对称且无侧基,二元醇选自乙二醇、丙二醇、丁二醇、戊二醇、己二醇、庚二醇、辛二醇、壬二醇、癸二醇中的至少一种,二

元酸选自丁二酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸中的至少一种。

[0043]

二异氰酸酯兼具对称和刚性结构,选自对苯二异氰酸酯,2,6-甲苯二异氰酸酯,4,4

’‑

二苯甲烷二异氰酸酯,3,3

’‑

二甲基联苯-4,4

’‑

二异氰酸酯,1,5-萘二异氰酸酯,4,4

’‑

二环己基甲烷二异氰酸酯中的至少一种。

[0044]

双官能度聚硅氧烷的活性端基为羟基或胺基,选自式1所示结构的α,ω-二羟烷基聚二甲基硅氧烷、式2所示结构的α,ω-二羟基聚二甲基硅氧烷和式3所示结构的α,ω-二胺基聚二甲基硅氧烷中的一种,式1至式3所示结构如下:

[0045][0046]

其中,r0、r1各自独立选自c2~c

10

烷基,重复单元数n各自独立地选自5~15。

[0047]

固化剂为三官能度的二异氰酸酯三聚体,选自2,4-甲苯二异氰酸酯三聚体,2,2

’‑

二苯基甲烷二异氰酸酯三聚体,异佛尔酮二异氰酸酯三聚体和六亚甲基二异氰酸酯三聚体中的至少一种。

[0048]

有机溶剂选自n,n

’‑

二甲基甲酰胺,二甲基亚砜,乙酸乙酯、环己烷、正己烷、甲苯、四氢呋喃、丙酮和丁酮中的至少一种。

[0049]

本发明还提供了一种锂电池铝塑膜用含硅疏水型胶粘剂的使用方法,该锂电池铝塑膜包括尼龙层、铝箔/聚丙烯半成品,本发明使用方法包括以下步骤:

[0050]

步骤1:按配方量称取各原料,先利用90%的有机溶剂将主剂稀释,得到主剂溶液,剩余的有机溶剂将固化剂稀释,得到固化剂溶液,伴随搅拌将所述固化剂溶液加入所述主剂溶液中,再将该混合溶液通过过滤器滤除大粒径物理颗粒,得到所述含硅疏水型胶粘剂,其中过滤器截留粒径为0.8μm;

[0051]

步骤2:将所述含硅疏水型胶粘剂涂附在所述尼龙层的表面,涂布量为4-8g/m2,再将尼龙层与铝箔/聚丙烯半成品压复到一起,待有机溶剂挥发后固化得到铝塑膜,固化温度为60-90℃,固化时间为3-10天。

[0052]

以下实施例中所采用的原料及其来源具体如下:

[0053]

1、二元醇选用己二醇,购自国药集团化学试剂有限公司;

[0054]

2、二元酸选用己二酸,购自国药集团化学试剂有限公司;

[0055]

3、二异氰酸酯选用2,6-甲苯二异氰酸酯,购自科思创聚合物(中国)有限公司;

[0056]

4、双官能度聚硅氧烷分别选用购自毕克助剂(上海)有限公司,产品牌号为byk-307的α,ω-二羟烷基聚二甲基硅氧烷(结构如式1所示,r0为-ch

2-ch

2-,n为8),购自毕克助剂(上海)有限公司,产品牌号为byk-329的α,ω-二羟基聚二甲基硅氧烷(结构如式2所示,n为3),以及购自毕克助剂(上海)有限公司,产品牌号为byk-378的α,ω-二胺基聚二甲基硅

氧烷(结构如式3所示,r1为-ch

2-ch

2-、n为8);

[0057]

5、固化剂选用异佛尔酮二异氰酸酯三聚体,购自科思创聚合物(中国)有限公司,产品牌号为z 4470 mpa/x;

[0058]

6、有机溶剂选用n,n

’‑

二甲基甲酰胺,购自国药集团化学试剂有限公司。

[0059]

以下结合实施案例对本发明的特征和性能作进一步详解。

[0060]

实施例1

[0061]

含硅疏水型胶粘剂制备原料按摩尔份计,包括:

[0062]

主剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20份

[0063]

固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.9份

[0064]

n,n

’‑

二甲基甲酰胺

ꢀꢀꢀꢀꢀꢀꢀꢀ

200份

[0065]

其中,主剂的制备方法包括以下步骤:

[0066]

步骤一:将25摩尔份己二醇加入反应容器,在氮气保护下加热至65-85℃,伴随搅拌加入23摩尔份己二酸,在同条件下阶段式升温,控制回流柱顶温度不超过100℃,当出水量接近42摩尔份,降温至200-210℃并减压,致使真空余压小于10mmhg,当酸值将至0.5mgkoh/g左右,降温至120℃以下,得到端羟基聚酯,倒入洁净干燥的容器中备用;

[0067]

步骤二:将步骤一制备好的端羟基聚酯加入反应容器中,110-115℃真空脱水3h,然后降温至45-50℃缓慢加入4摩尔份2,6-甲苯二异氰酸酯,升温至75-85℃反应2h,再加入2摩尔份式1所示结构的α,ω-二羟烷基聚二甲基硅氧烷(r0为-ch

2-ch

2-,n为8),反应1h,冷却出料,制得主剂。

[0068][0069]

固化剂的有效成分为异佛尔酮二异氰酸酯三聚体。

[0070]

本实施例使用方法是通过将本实施例含硅疏水型胶粘剂涂附在尼龙表面,而后与铝箔/聚丙烯半成品复合,制备铝塑膜,具体步骤如下:

[0071]

步骤1:按配方里称取各原料,先利用180摩尔份n,n

’‑

二甲基甲酰胺将20摩尔份主剂稀释,得到主剂溶液,再用剩余的20摩尔份n,n

’‑

二甲基甲酰胺将2.9摩尔份固化剂稀释,得到固化剂溶液,伴随搅拌将固化剂溶液加入主剂溶液中,并将该混合溶液通过过滤器(过滤器截留粒径0.8μm)滤除大粒径物理颗粒得到含硅疏水型胶粘剂;

[0072]

步骤2:将含硅疏水型胶粘剂涂附在尼龙表面(涂布量5g/m2),再将尼龙与铝箔/聚丙烯半成品压复到一起,溶剂挥发后固化得铝塑膜,固化温度70℃,固化时间7天。

[0073]

制得的锂电池铝塑膜结构如图1所示,包括尼龙层2、铝箔/聚丙烯半成品1,以及设于尼龙层2和铝箔/聚丙烯半成品1之间的含硅疏水型胶粘剂层3。

[0074]

实施例2

[0075]

本实施例与实施例1的区别在于,制备主剂时双官能度聚硅氧烷选用式2所示结构的α,ω-二羟基聚二甲基硅氧烷,且其重复单元数n为3。

[0076][0077]

实施例3

[0078]

本实施例与实施例1的区别在于,制备主剂时α,ω-二羟烷基聚二甲基硅氧烷的投料份数为5摩尔份。

[0079]

实施例4

[0080]

本实施例与实施例1的区别在于,制备主剂时α,ω-二羟烷基聚二甲基硅氧烷的投料份数为8摩尔份。

[0081]

实施例5

[0082]

本实施例与实施例1的区别在于,实施例使用方法中,固化温度为80℃。

[0083]

实施例6

[0084]

本实施例与实施例1的区别在于,实施例使用方法中,固化时间为9天。

[0085]

实施例7

[0086]

本实施例与实施例1的区别在于,制备主剂时双官能度聚硅氧烷选用式3所示结构的α,ω-二胺基聚二甲基硅氧烷,且r1为-ch

2-ch

2-、重复单元数n为8。

[0087][0088]

对比例1

[0089]

本对比例与实施例1的区别在于,制备主剂时,不添加双官能度聚硅氧烷。

[0090]

对比例2

[0091]

本对比例为市场上拥有相同层间结构的常规成品铝塑膜。

[0092]

针对实施例1-7和对比例1、2,利用铝箔/尼龙的初始剥离强度表征铝箔与尼龙的粘接牢度,利用高温高湿处理后的铝箔/尼龙剥离强度反映其耐高温高湿性能。

[0093]

铝塑膜耐高温高湿剥离性能表征

[0094]

从实施例1-7和对比例1、2上划取15mm宽样条,放置于环境参数为70℃,90%rh的恒温恒湿箱中,依次在0h、1h、4h和8h后各取出两条,将尼龙和铝箔剥开后在通用性拉力机上测试剥离强度,上下夹具间距50mm,拉伸速度200mm/min。

[0095]

测试结果如下表1所示:

[0096]

表1实施例1-7和对比例1、2耐高温高湿剥离性能测试结果

[0097][0098]

上述实验数据表明,相同加工参数,选用含硅疏水型胶粘剂的铝塑膜(实施例1-4、7)的铝箔/尼龙初始剥离强度略低于选用无硅胶粘剂的铝塑膜(对比例1、2);随着α,ω-二羟烷基聚二甲基硅氧烷投料份数从2(实施例1)增加到5(实施例3)和8(实施例4),粘接强度从4.55降低到4.45和4.25;选用含不同链长(实施例2)、不同端基聚二甲基硅氧烷(实施例7)胶粘剂的铝塑膜暂未体现差异。这是因为低表面张力的聚二甲基硅氧烷使得胶粘剂的铺展和浸润能力略微下降,进而导致其粘接性能降低,将固化温度提高到80℃(实施例5)或将固化时间延长至9天(实施例6)可以起到改善作用。

[0099]

选用含硅疏水型胶粘剂的铝塑膜(实施例1-7)的铝箔/尼龙高温高湿条件放置若干小时后铝箔/尼龙剥离强度未发生明显下降,而选用无硅胶粘剂的铝塑膜(对比例1、2)铝箔/尼龙剥离强度下降明显。由此可以看出,疏水性聚二甲基硅氧烷成分的引入有效提升了胶粘剂的耐高温高湿性能。

[0100]

铝塑膜耐水煮性能表征

[0101]

针对实施例1-7和对比例1、2,利用冲深机冲压获得深度为7.0mm的冲壳,然后置于60℃的水浴环境中若干小时,取出观察冲壳外侧尼龙和铝箔的分层情况(以10个样品为一组),根据各样品冲壳开始出现分层的时间以及出现分层的冲壳个数来评判铝塑膜的耐水煮性能。

[0102]

测试结果如下表2所示:

[0103]

表2实施例1-7和对比例1、2耐水煮性能测试结果

[0104][0105]

上述实验数据表明,选用含硅疏水型胶粘剂的铝塑膜(实施例1-7)的耐水煮性能优于选用无硅胶粘剂的铝塑膜(对比例1、2),与耐高温高湿性能一致。

[0106]

通过分析比较测试结果可以知晓,本发明含有聚二甲基硅氧烷的胶粘剂的使用,明显提升了铝塑膜的耐高温高湿、耐水煮性能,对比常规铝塑膜有较明显的优势。

[0107]

以上实施例仅供说明本发明之用,而非对本发明的限制,有关技术领域的技术人员,在不脱离本发明的精神和范围的情况下,还可以作出各种变换或变型,因此所有等同的技术方案也应该属于本发明的范畴,应由各权利要求所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1