一种阻燃防腐涂层及其制备方法

本技术涉及涂层,尤其是涉及一种阻燃防腐涂层及其制备方法。

背景技术:

1、金属腐蚀是金属设备固有的普遍而严重的问题,腐蚀导致的设施设备损坏,给人们带来了巨大的损失。为对金属进行防护,通常在金属表面覆盖一层有机保护膜,避免金属与环境中的腐蚀介质直接接触,来降低金属发生化学或电化学反应的机率。

2、目前,常用的涂层的主要成分为酚醛树脂、苯并噁嗪树脂等,其中苯并噁嗪树脂合成的原料价格低廉、固化过程无小分子释放,体积收缩率低,具备良好的耐热和阻燃性能,介电性能、力学性能。但是苯并噁嗪树脂涂层存在固化温度高,成膜困难,且固化产物脆性大,加工过程不方便等问题。

技术实现思路

1、鉴于上述相关技术的不足,本技术提供一种阻燃防腐涂层及其制备方法。通过设计苯并噁嗪齐聚物、配合纳米纤维素、氧化石墨烯和催化剂在加热条件下共聚形成致密的涂层,提高了阻燃防腐涂料的粘接性能、力学性能和防腐性能,并且降低了阻燃防腐涂层固化涂膜的难度,提高了阻燃防腐涂层的韧性。

2、一方面,本技术提供的一种阻燃防腐涂层采用如下的技术方案:

3、一种阻燃防腐涂层,由包括以下重量份的组分制得:苯并噁嗪齐聚物95-105份,纳米纤维素1-10份,氧化石墨烯0.5-5份,催化剂3-7份。

4、优选地,所述苯并噁嗪齐聚物由包括含磷腈环的苯并噁嗪单体与腰果酚反应得到。

5、优选地,所述含磷腈环的苯并噁嗪单体由包括以下步骤制备得到:向含有六氯环三磷腈、活化碳酸钾、乙腈的混合体系中加入含有酚羟基的苯并噁嗪,在惰性气体氛围下室温反应2.5-3.5h,升温回流3-5h,得到中间体混合物;向中间体混合物中加入(4-羟基-苯基)-磷酸二乙酯的乙腈溶液后升温回流反应11-13h,冷却至室温后进行抽滤、减压旋蒸、洗涤、干燥,得到所述含磷腈环的苯并噁嗪单体。

6、优选地,所述含磷腈环的苯并噁嗪单体由包括以下步骤制备得到:向含有六氯环三磷腈、活化碳酸钾、乙腈的混合体系中加入含有酚羟基的苯并噁嗪,在惰性气体氛围下室温反应3h,升温回流4h,得到中间体混合物;向中间体混合物中加入(4-羟基-苯基)-磷酸二乙酯的乙腈溶液后升温回流反应12h,冷却至室温后进行抽滤、减压旋蒸、洗涤、干燥,得到所述含磷腈环的苯并噁嗪单体。

7、优选地,所述洗涤包括将减压旋蒸所得的产物,溶于三氯甲烷或乙酸乙酯,依次用10%氢氧化钠溶液-水洗涤产物3次。

8、优选地,所述六氯环三磷腈与所述含有酚羟基的苯并噁嗪的物质的量之比为1:1-5。

9、优选地,所述六氯环三磷腈与所述含有酚羟基的苯并噁嗪的物质的量之比为1:2-5。

10、优选地,所述六氯环三磷腈与所述含有酚羟基的苯并噁嗪的物质的量之比为1:2-4。

11、优选地,所述六氯环三磷腈与所述含有酚羟基的苯并噁嗪的物质的量之比为1:2。

12、优选地,所述六氯环三磷腈与所述(4-羟基-苯基)-磷酸二乙酯的物质的量之比为1:1-5。

13、优选地,所述六氯环三磷腈与所述(4-羟基-苯基)-磷酸二乙酯的物质的量之比为1:1-4。

14、优选地,所述六氯环三磷腈与所述(4-羟基-苯基)-磷酸二乙酯的物质的量之比为1:2-4。

15、优选地,所述六氯环三磷腈与所述(4-羟基-苯基)-磷酸二乙酯的物质的量之比为1:4。

16、优选地,所述含酚羟基的苯并噁嗪的结构式包括如下式

17、h:。

18、优选地,所述含酚羟基的苯并噁嗪由包括以下步骤制备得到:

19、将对氨基苯酚、水杨醛和无水乙醇混合,在氩气保护下持续搅拌,在60-70℃回流反应,反应3-5h后,减压蒸馏,冰水浴冷却结晶,抽滤,用乙醇洗涤,真空干燥得第一中间体。再称取第一中间体溶于无水乙醇,分批加入nabh4在28-32℃温度下搅拌反应,反应完全后缓慢加入蒸馏水,出现沉淀,抽滤得到第二中间体。将第二中间体、多聚甲醛、二氧六环和分子筛,持续搅拌,升温至95-105℃,回流反应3-5h,反应完全后抽滤,减压、旋蒸、重结晶,抽滤得含酚羟基的苯并噁嗪。

20、优选地,所述含磷腈环的苯并噁嗪单体的结构式包括如下式

21、m1:、

22、m2:和

23、m3:中的一种或多种。

24、优选地,所述含磷腈环的苯并噁嗪单体的结构式为如下式

25、m1:。

26、优选地,所述腰果酚的结构式包括如下式

27、c:;其中:

28、。

29、优选地,所述苯并噁嗪齐聚物由包括以下步骤制备得到:将含磷腈环的苯并噁嗪单体与腰果酚混合后升温至62-68℃继续反应4-8h,得到所述苯并噁嗪齐聚物。

30、优选地,所述苯并噁嗪齐聚物由包括以下步骤制备得到:将含磷腈环的苯并噁嗪单体与腰果酚混合后升温至65℃继续反应6h,得到所述苯并噁嗪齐聚物。

31、优选地,所述苯并噁嗪齐聚物的结构式包括如下式

32、p1:、

33、p2:和

34、p3:中的一种或多种,其中:

35、、。

36、优选地,所述含磷腈环的苯并噁嗪单体与所述腰果酚的物质的量之比为1:1-5。

37、优选地,所述含磷腈环的苯并噁嗪单体与所述腰果酚的物质的量之比为1:2-4。

38、优选地,所述含磷腈环的苯并噁嗪单体与所述腰果酚的物质的量之比为1:2。

39、另一方面,本技术提供的一种阻燃防腐涂层的制备方法采用如下的技术方案:

40、一种阻燃防腐涂层的制备方法,包括以下步骤:将所述纳米纤维素、所述氧化石墨烯、所述苯并噁嗪齐聚物和所述催化剂混匀后均匀涂覆在待涂布表面,于100-110℃下预固化1-3h,然后升温到145-155℃,固化3-5h,得到所述阻燃防腐涂层。

41、优选地,包括以下步骤:将所述纳米纤维素、所述氧化石墨烯、所述苯并噁嗪齐聚物和所述催化剂混匀后均匀涂覆在待涂布表面,于100-110℃下预固化2h,然后升温到150℃,固化4h,得到所述阻燃防腐涂层。

42、优选地,所述混匀包括:向所述苯并噁嗪齐聚物中加入所述催化剂备用;将所述氧化石墨烯、所述纳米纤维素和溶剂混合,得到混合物;将添加有所述催化剂的所述苯并噁嗪齐聚物滴加至所述混合物中,搅拌1-3h,减压蒸馏。

43、优选地,所述混匀包括:向所述苯并噁嗪齐聚物中加入所述催化剂备用;将所述氧化石墨烯、所述纳米纤维素和溶剂混合,得到混合物;将添加有所述催化剂的所述苯并噁嗪齐聚物滴加至所述混合物中,搅拌2h,减压蒸馏。

44、优选地,将所述氧化石墨烯、所述纳米纤维素和溶剂混合的具体步骤如下:将纳米纤维素溶解在溶剂中得到纳米纤维素溶液,通过超声搅拌的方法将氧化石墨烯分散在溶剂中,超声搅拌的时间为20-40min,得到氧化石墨烯分散液,通过超声搅拌的方法将氧化石墨烯分散液滴加入纳米纤维素溶液中,超声搅拌的时间为20-40min。

45、优选地,所述氧化石墨烯和所述纳米纤维素的重量份之比为1:1.5-2.5。

46、优选地,所述氧化石墨烯和所述纳米纤维素的重量份之比为1:2。

47、综上所述,本技术包括以下至少一种有益技术效果:

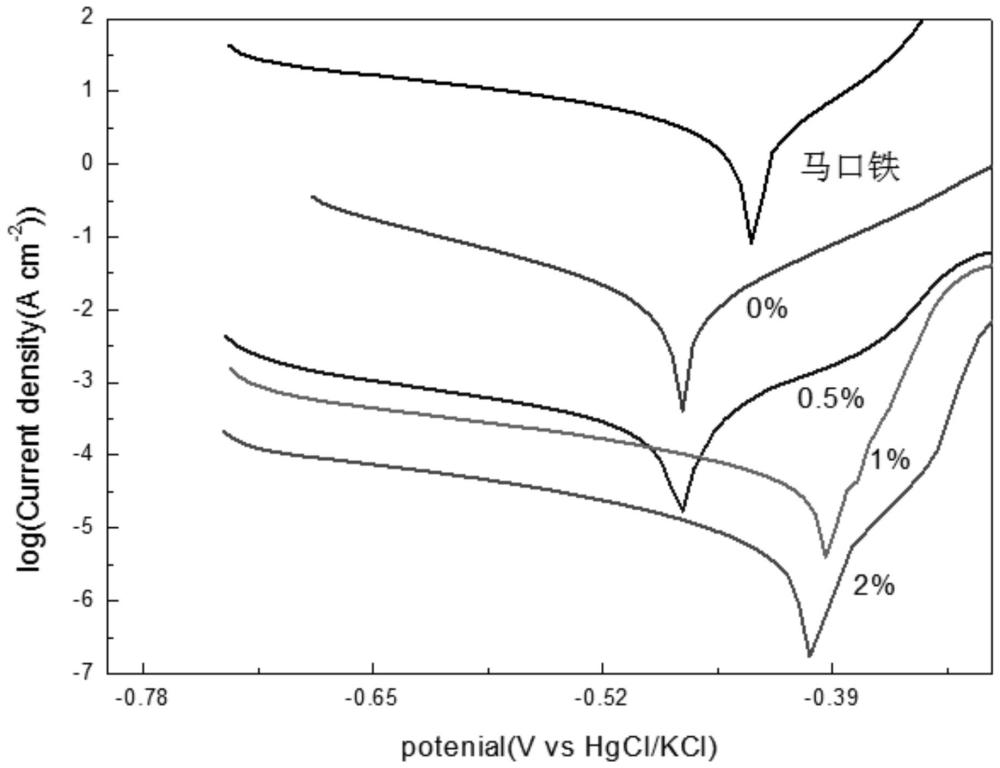

48、1.通过设计苯并噁嗪齐聚物、配合纳米纤维素、氧化石墨烯和催化剂在加热条件下共聚形成致密的涂层,提高了阻燃防腐涂料的粘接性能、力学性能和防腐性能,并且降低了阻燃防腐涂层固化涂膜的难度,提高了阻燃防腐涂层的抗冲击强度;

49、2.同时磷腈环的引入,一方面可接枝多个含酚羟基的苯并噁嗪官能团,从而与腰果酚发生共聚后交联,有利于形成致密涂层,另一方面提高了涂层的阻燃性能;

50、3.同时,通过设计制备得到低熔点的含磷腈环的苯并噁嗪单体,通过含磷腈环的苯并噁嗪单体与腰果酚反应制成苯并噁嗪齐聚物,降低了反应温度,降低了制备难度,反应条件温和。

- 还没有人留言评论。精彩留言会获得点赞!