一种含大扭矩的三档变速轮毂电机动力总成

1.本发明属于电动车轮毂电机领域,具体涉及一种大扭矩三档位轮毂电机动力总成。

背景技术:

2.轮毂电机在很多电动车中起着至关重要的作用,它主要是将动力装置、传动装置集成到车轮内部,使电动车的动力系统很大程度的简化,使电动机的动力直接传输到车轮上,减少机械传动带来的损耗。在载重电动车方面,我国也处于大力发展阶段,载重汽车使用的轮毂电机,对输出扭矩的要求更加严格,要求其不仅能平稳输出,还具有一定的爬坡能力。而且载重汽车的使用环境比一般的电动车要严峻很多,又很大一部分在偏远地区或山区,坡度起伏大,有些甚至没有铺装路面,这样的使用场景,对轮毂电机的扭矩要求十分高。其次,载重汽车的自重大、载货量也大,在启停时要克服巨大的惯性,如果没有较大的扭矩输出,很可能无法快速启动。再次,载重汽车也并非一直载货,在非载货期间,对扭矩的需求便没那么强烈,若仅靠单一速度控制,不仅浪费电能,也存在驾驶安全问题。

3.介于以上缘由,载重汽车轮毂电机的变速性能、大扭矩输出性能至关重要。考虑到行星轮系的传动比调节简单、换挡方便,便将轮毂电机与行星轮系相结合,可以设计一款包含行星轮系与制动器的含大扭矩的三档变速轮毂电机来解决上述问题。

4.专利cn 109130837 a公开了一种低速大扭矩电动轮装置,其特征包括:轮毂电机、第一行星齿轮排、第二行星齿轮排。该发明把轮毂电机输出的动力,经过两级行星齿轮减速机构的减速增扭作用,车轮轮毂端将达到低速大扭矩的效果,提高电动轮驱动汽车的动力性。但其结构不具备变速功能,速度与扭矩不可兼得,不能满足载重电动车多变的扭矩输出要求。

5.专利cn 108075603 a公开了一种轮毂电机,其特征为:提供一种新型变速轮毂电机,提出和解决了在较大轮毂电机功率下实现双动力变速和风冷散热的方案,可用于功率较大的电助动载货自行车单轮驱动,也适用于功率较大的纯电动摩托车。但其只能手动变速,没有液压式的可靠,且其结构只适合于电动自行车或者电动摩托车,在电动汽车领域实用性不高。

6.专利cn108242866a公开了一种采用两级行星齿轮的轮毂电机,该轮毂电机具有第一级行星齿轮减速机构和第二级行星齿轮减速机构,增大了减速比,并增大了电机的输出扭矩,从而增大了电机的效率平台,能适应不同的路况且驱动力更强。但未充分利用行星轮系的传动比灵活变换的特性,无变速特性,实用性较差,且增加扭矩较小,不适合于载重汽车这种需要大扭矩的情况。

7.目前的轮毂电机多采用单一减速比的单级齿轮传动,且输出扭矩没有最大化为载重汽车考虑,难以满足载重电动车复杂多变的动力需求,不能在非承载路面、大坡度坡面发挥出较好的电机效率。因此,本发明在充分考虑这些因素后,将行星轮系与制动器充分融合,增加了轮毂电机的传动挡位,更好的满足了载重电动车在不同路况行驶的动力需求。

技术实现要素:

8.针对现有电动车轮毂电机动力单元输出传动比单一,不具备大扭矩输出能力,不能使电机在较极端的情况下保持高效率运转,不能满足复杂多变的运行需求。本发明利用两个行星轮系与三个制动器,实现电机的三档位输出,使其具有三种可变传动比,其中包含一种大扭矩输出传动比。换挡操作简便,传动平稳,为载重电动车的轮毂电机提供了一种可靠、新颖、多功能的技术改进。

9.本发明为实现上述目的采用如下技术方案:

10.本发明一种含大扭矩的三档变速轮毂电机动力总成的特点在于:三档变速轮毂电机由齿轮传动模块、换挡模块、动力模块组成;所述一种含三制动器的三档轮毂电机包括零件有电机轴,轴承端盖,电动机定子,左侧太阳轮,左侧行星轮,左侧行星架,齿圈,轮毂,右侧第一行星轮,右侧第二行星轮,右侧第三行星轮,右侧行星架,右侧太阳轮,密封圈,外壳,电动机转子,第一制动器,第二制动器,第三制动器,第一制动器油路,第二制动器油路,第三制动器油路。

11.所述的齿轮传动模块包括电机轴、左侧太阳轮、左侧行星轮、左侧行星架、齿圈、右侧第一行星轮、右侧第二行星轮、右侧第三行星轮、右侧行星架、右侧太阳轮;所述电机轴左端与所述外壳形成转动副并安有轴承,并有所述轴承端盖与之配合,同时右端与所述右侧行星架形成转动副并安有轴承;所述左侧太阳轮与所述左侧行星轮外啮合,同时与所述电动机转子通过键连接;所述左侧行星轮与所述齿圈内啮合,同时与所述左侧行星架形成转动副且之间装有轴承;所述右侧太阳轮与所述右侧第一行星轮外啮合,同时与所述电机轴通过键连接且与所述电机轴的轴肩紧密相靠,完成轴向定位;所述右侧第一行星轮与所述右侧第二行星轮外啮合,同时与右侧行星架形成转动副且之间装有轴承;所述右侧第二行星轮与所述右侧第三行星轮外啮合,同时与右侧行星架形成转动副且之间装有轴承;所述右侧第三行星轮与所述齿圈内啮合,同时与所述右侧行星架形成转动副且之间装有轴承;所述右侧行星架与所述轮毂通过螺钉固联,同时与外壳之间形成转动副且装有密封圈。

12.所述的换挡模块包括第一制动器、第二制动器、第三制动器、第一制动器油路、第二制动器油路、第三制动器油路;所述第一制动器的齿圈与所述齿圈外侧固联,所述第一制动器的外圈与所述外壳固联;所述第二制动器齿圈与左侧行星架固联,所述第二制动器外圈与外壳固联;所述第三制动器齿圈与所述电机轴固联,所述第三制动器外圈与齿圈向内延伸的部分固联;所述第一制动器油路位于所述电机轴内部,同时为所述第一制动器提供液压油;所述第二制动器油路位于所述电机轴内部,同时为所述第二制动器提供液压油;所述第三制动器油路位于所述电机轴内部,同时为所述第三制动器提供液压油;

13.所述的动力模块包括电动机定子、电动机转子;所述电动机定子与所述外壳固联;所述电动机转子与电机轴固联,同时与所述左侧太阳轮通过键连接。

14.所述的第一制动器油路、第二制动器油路、第三制动器油路隐藏在所述电机轴和外壳中,无需另布置油路。

15.所述的电动机定子与所述外壳紧密接触,便于散热。

16.与已有技术相比,本发明有益效果体现在:

17.1、本发明采用一个电机、两组行星轮系和三个制动器的布局,具有换挡操控方便,安全可靠的优点。三制动器相互配合,可实现空挡、驻车档、三速行驶档的灵活转换,能输出

不同层次的扭矩,能适应载重电动车的复杂使用路况场景。

18.2、本发明采用湿式多片制动器进行换挡控制,其采用液压控制的方案,具有安全可靠,制动力大、质量轻等特点。其液压油路隐藏在轮毂电机外壳与电机轴内部,具有节省空间的特点,不同的制动器相互配合,可实现不同挡位的切换。

19.3、本发明采用非常规排列的行星轮系,且行星轮采用斜齿轮。其行星轮中心点的连线非一条直线且不通过太阳轮的中心点,可以极大程度的压缩行星轮系的体积,并且可缩短行星架的长度,增加其抗弯矩的能力。行星轮系具有横向占用空间较小,承载能力大和稳定性好等优点,能够满足不同的行驶路况的设计要求,适应性较强。

20.4、本发明采用电动机定子与外壳紧密接触的结构,电动机定子极大程度的远离动力总成中心,使其散热性能大大改善。

附图说明

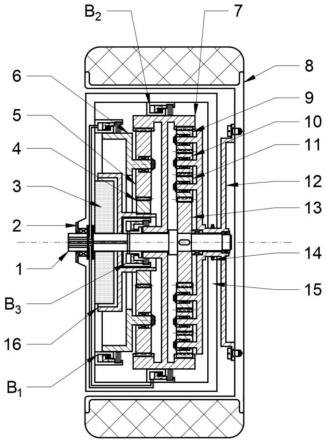

21.图1为本发明结构示意图;

22.图2为本发明d1档传动路线图;

23.图3为本发明d2档传动路线图;

24.图4为本发明d3档传动路线图;

25.图5为本发明油路截面图;

26.图6为本发明右侧行星轮系布局图;

27.其中:1电机轴、2轴承端盖、3电动机定子、4左侧太阳轮、5左侧行星轮、6左侧行星架、7齿圈、8轮毂、9右侧第一行星轮、10右侧第二行星轮、11右侧第三行星轮、12右侧行星架、13右侧太阳轮、14密封圈、15外壳、16电动机转子、b1第一制动器、b2第二制动器、b3第三制动器、w1第一制动器油路、w2第二制动器油路、w3第三制动器油路。

具体实施方式

28.下面结合附图,通过实例对本发明一种含大扭矩的三档变速轮毂电机动力总成作进一步说明。

29.如图1,本发明特征主要有电机轴1,轴承端盖2,电动机定子3,左侧太阳轮4,左侧行星轮5,左侧行星架6,齿圈7,轮毂8,右侧第一行星轮9,右侧第二行星轮10,右侧第三行星轮11,右侧行星架12,右侧太阳轮13,密封圈14,外壳15,电动机转子16,第一制动器b1,第二制动器b2,第三制动器b3,第一制动器油路w1,第二制动器油路w2,第三制动器油路w3。

30.在齿轮传动模块中包括电机轴1、左侧太阳轮4、左侧行星轮5、左侧行星架6、齿圈7、右侧第一行星轮9、右侧第二行星轮10、右侧第三行星轮11、右侧行星架12、右侧太阳轮13;所述电机轴1左端与所述外壳15形成转动副并安有轴承,并有所述轴承端盖2与之配合,同时右端与所述右侧行星架12形成转动副并安有轴承;所述左侧太阳轮4与所述左侧行星轮5外啮合,同时与所述电动机转子16通过键连接;所述左侧行星轮5与所述齿圈7内啮合,同时与所述左侧行星架6形成转动副且之间装有轴承;所述右侧太阳轮13与所述右侧第一行星轮11外啮合,同时与所述电机轴1通过键连接且与所述电机轴1的轴肩紧密相靠,完成轴向定位;所述右侧第一行星轮11与所述右侧第二行星轮10外啮合,同时与右侧行星架12形成转动副且之间装有轴承;所述右侧第二行星轮10与所述右侧第三行星轮9外啮合,同时

与右侧行星架12形成转动副且之间装有轴承;所述右侧第三行星轮9与所述齿圈8内啮合,同时与所述右侧行星架12形成转动副且之间装有轴承;所述右侧行星架12与所述轮毂8通过螺钉固联,同时与外壳15之间形成转动副且装有密封圈14。换挡模块包括第一制动器b1、第二制动器b2、第三制动器b3、第一制动器油路w1、第二制动器油路w2、第三制动器油路w3;所述第一制动器b1的齿圈与所述齿圈7外侧固联,所述第一制动器b1的外圈与所述外壳15固联;所述第二制动器b2齿圈与左侧行星架6固联,所述第二制动器b2外圈与外壳15固联;所述第三制动器b3齿圈与所述电机轴1固联,所述第三制动器b3外圈与齿圈7向内延伸的部分固联;所述第一制动器油路w1位于所述电机轴1内部,同时为所述第一制动器b1提供液压油;所述第二制动器油路w2位于所述电机轴1内部,同时为所述第二制动器b2提供液压油;所述第三制动器油路w3位于所述电机轴1内部,同时为所述第三制动器b3提供液压油;动力模块包括电动机定子3、电动机转子16;所述电动机定子3与所述外壳15固联;所述电动机转子16与电机轴1固联,同时与所述左侧太阳轮4通过键连接。

31.如图5,本发明特征在于将三个制动器的油路集成在电机轴1与外壳里面,三条油路互不干涉,w1油路为第一制动器b1供油,w2油路为第二制动器b2供油,w3油路为第三制动器b3供油。

32.如图6,本发明特征在于采用了非常规排列的行星轮系,图1-图4的左侧行星轮系中齿圈7,右侧第一行星轮9,右侧第二行星轮10,右侧第三行星轮11,右侧太阳轮13采用交错排列的方式,极大程度地缩小了行星轮系地纵向尺寸,并且由于行星架的缩短,其抗弯矩能力有了较大的提升。

33.本发明的工作原理说明如下:

34.根据现有的电动车的时速要求,并结合特殊路况对电动车实现换挡要求,设计齿轮齿数如表1所示。

35.表1齿轮齿数表

[0036][0037]

如图1所示,本实施例一种含大扭矩的三档变速轮毂电机动力总成的换挡模块使用了三个制动器。各个档位的执行元件如表2所示。

[0038]

表2换档执行元件工作表

[0039][0040]

注:表中

“●”

表示结合,

“○”

表示分离;

[0041]

结合图1、图2及表2,各档传递路线说明如下:

[0042]

(1)驻车档(p档)

[0043]

如图1所示,当第一制动器b1、第二制动器b2和第三制动器b3的内外圈摩擦片均保持接合时,整个轮系锁死,轮胎将无法转动,起到驻车的作用。

[0044]

(2)空挡(n档)

[0045]

如图1所示,当第一制动器b1、第二制动器b2和第三制动器b3的内外圈摩擦片均保持分离时,两行星轮系变为两差动轮系,车轮不受驱动力控制,进入空挡状态。

[0046]

(3)前进一档(d1档)

[0047]

图2所示,当第一制动器b1的内外圈摩擦片保持结合,第二制动器b2和第三制动器b3保持分离时,左侧行星架6相对于外壳15保持静止。此时左侧行星轮系与右侧行星轮系均参与动力输出。左侧行星轮系的作用主要是将电动机定子3、电动机转子16作用传出的动力经左侧太阳轮4、左侧行星轮5传输给齿圈7。右侧行星轮系主要作用是结合左侧行星轮系传输给齿圈7的动力,将电动机定子3、电动机转子16作用直接传出的动力经电机轴1、右侧太阳轮13、右侧第一行星轮11、右侧第二行星轮10、右侧第三行星轮9传输到右侧行星架12,进而将动力输出给轮毂8,带动汽车以传动比10前进。

[0048]

(4)前进二档(d2档)

[0049]

图3所示,当第二制动器b2的内外圈摩擦片保持结合,第一制动器b1和第三制动器b3保持分离时,齿圈7相对于外壳15保持静止。此时仅右侧行星轮系参与动力传输。左侧太阳轮4,左侧行星轮5,左侧行星架6处于空闲状态,不参与动力传输。电动机定子3、电动机转子16作用将动力输出到电机轴1,然后经过右侧太阳轮13、右侧第一行星轮11、右侧第二行星轮10、右侧第三行星轮9将动力传输到右侧行星架12,进而将动力输出给轮毂8,带动汽车以传动比3前进。

[0050]

(5)前进三档(d3档)

[0051]

图4所示,当第三制动器b3的内外圈摩擦片保持结合,第一制动器b1和第二制动器b2保持分离时。此时齿圈7与电机轴1保持相对静止,即可将行星轮系看成一个不动的整体,左侧太阳轮4,左侧行星轮5,左侧行星架6,右侧第一行星轮11、右侧第二行星轮10、右侧第三行星轮9,右侧太阳轮13与外壳15保持相对静止,电动机定子3、电动机转子16作用的动力直接输出到右侧行星架12,进而将动力输出给轮毂8,带动汽车以传动比1前进。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1