一种高降噪汽车空调风道及其成型模具和方法与流程

1.本发明属于汽车空调风道领域,具体涉及一种高降噪汽车空调风道及其成型模具和方法。

背景技术:

2.目前驾驶室内空调系统出风口噪声响度高,影响整车声舒适度。由于噪声源空调系统鼓风机的通用性较高,更改成本较高,所以只能通过噪声的传播路径空调风道进行整改,又因为驾驶室内空间有限,受风道的成型工艺以及成本所限,无法增加抗性消声器,只能通过更改风道的原材料即结构来实现降低管口噪声。通过对噪声源进行经分析发现,全频段降噪能力较差,低频段噪声贡献较多,因此传统的单层pet管路难以解决问题,需要阻抗复合结构全面、针对性降噪。

3.现有hdpe材料的风道成型方式一般为吹塑成型(见图1),高密度聚乙烯材料本身不具备透气的属性,材料内部没有细微的孔隙,因此不具备吸声和透声的能力,做成风道后由于管道截面积在不断的变化,扩张比也在变化,随之声阻抗也会发生变化,由于截面积变化不是非常剧烈,声能量损失比较小,因此具有微弱的降噪能力,所以hdpe材料的风道只具备抗性消声器的属性。管口噪声没有明显减弱。另有传统pet材料的风道结构为单层pet(见图2),降噪效果要优于hdpe材料风道,具备多孔材料的全频段降噪能力,但是针对性不强,低频段传声损失较低。

4.目前针对传统pet风道降噪效果的改进主要集中在更改风道结构消除涡流,控制压损,从而达到控制噪声的目的。现有公开号为cn110667373a的发明专利,其公开了一种pet管路,并公开了通过设置谐振腔来降噪的技术方案,公开号为cn207420757u的实用新型专利,其公开了一种复合结构的pet管路,通过内置编织管来达到降噪的目的,另有公开号为cn211343181u的实用新型专利,其公开了一种复合式降噪进气管路,并具体公开了通过将pet下壳体设置为多孔结构,同时增设弹性垫和减震片实现综合降噪,但上述现有技术的降噪效果仍不够明显。

技术实现要素:

5.本发明为解决目前针对现有pet风道结构无法满足中低频段降噪、降噪效果不高的技术问题,提供了一种高降噪汽车空调风道及其成型模具和方法。

6.本发明的一种高降噪汽车空调风道包括外层pet上部和外层pet下部,外层pet上部和外层pet下部之间设有内层穿孔pet上部和内层穿孔pet下部,内层穿孔pet上部和内层穿孔pet下部的长度小于外层pet上部,内层穿孔pet上部上设有限位孔,限位孔上覆有薄膜,薄膜位于外层pet上部和内层穿孔pet上部之间,若干质量片通过胶层粘结均匀规则布置在薄膜上。

7.进一步限定,内层穿孔pet上部和内层穿孔pet下部中孔的直径为6-12mm,穿孔率为5%~50%。

8.进一步限定,薄膜厚度为13μm。

9.进一步限定,胶层厚度为17μm。

10.进一步限定,薄膜距离风道口40mm。

11.进一步限定,质量片形状为半圆形,直径为12mm。

12.进一步限定,质量片个数为12个,分为三组,三组厚度依次递增,组内厚度相同。

13.更进一步限定,第一组质量片厚度为0.5mm。

14.更进一步限定,第二组质量片厚度为1mm。

15.更进一步限定,第三组质量片厚度为1.5mm。

16.本发明的一种高降噪汽车空调风道的成型模具由独立的上部冲型模具和下部冲型模具构成;

17.上部冲型模具包括腔体和上模具组件,上模具组件设置在腔体内;

18.上模具组件包括由下至上依次设置的外pet凹模,内pet凹模,冲孔凸模、冲孔凹模、内pet凸模、外pet凸模;

19.所述内pet凹模右侧、内pet凸模左侧、冲孔凸模前侧和冲孔凹模后侧分别设有液压缸;

20.所述内pet凹模和内pet凸模通过其前、后侧面上设置的滑轨与腔体滑动连接,

21.所述冲孔凸模和冲孔凹模通过其左、右侧面上设置的滑轨与腔体滑动连接;

22.所述下部冲型模具结构与上部冲型模具结构相同。

23.本发明的高降噪汽车空调风道成型模具的工作原理:

24.内层pet原材料板材放入冲孔模中,冲出孔位,冲孔结束后通过液压缸将冲孔模滑出模具,同时,机械手将冲孔后的板材置于内pet成型模中间,内pet成型模在液压设备的推动下模具合模,同时将冲孔后的板材夹在模具中间,内pet穿孔结构完成,再通过液压缸将成型模滑出模具,同时成型后的内pet层随模具滑出,并保持成型温度100℃,防止内pet硬化影响二次复合,接着利用机械手将外层pet板材放入到成型模中,外pet成型模在液压设备的推动下合模,同时机械手从内层pet模具上取出压制好的内层pet,以及复合好的薄膜质量片放入到外层pet成型模中按照风道结构组装好,热压使内外层融合到一起,得到pet风道的半部壳体,按上述过程再成型另一半pet风道壳体,最终将二者复合,即得本发明的高降噪汽车空调风道。

25.本发明的高降噪汽车空调风道模具解决了现有实现双层pet结构模具的下述问题:

26.(1)现有双层pet结构模具内外pet需要单独成型,模具数量较多,成本较高,效率较低。

27.(2)双层pet结构模具需要单独制作一套冲孔模,但是,成型后的内层pet很多孔同冲切方向成负角度,无法冲出负角度的孔位,只能冲一些平面的孔位,这样会影响传递损失,进而影响声学效果。

28.(3)双层pet结构模具成型冲孔后需要将二者振动焊接到一起,需要单独制作一副振动模具。

29.本发明的一种高降噪汽车空调风道的成型方法按以下步骤进行:

30.s1:将内层pet板材置于冲孔凸模和冲孔凹模之间,合模冲孔,冲孔后启动冲孔凸

模和冲孔凹模上的液压缸,将冲孔凸模和冲孔凹模滑出;

31.s2:将冲孔后的板材置于内pet凹模和内pet凸模之间,合模热压,得到内层穿孔pet上部;

32.s3:启动内pet凹模和内pet凸模上的液压缸,将内pet凹模和内pet凸模滑出,内层穿孔pet上部随内pet凹模滑出并保温;

33.s4:将质量片通过胶层粘结于预热的薄膜上;

34.s5:将外层pet板材置于外pet凹模和外pet凸模之间,合模热压,得到外层pet上部;

35.s6:将粘有质量片的薄膜和保温的内层穿孔pet上部与外层pet上部组装,热压复合,得到pet风道上半部壳体;

36.s7:按照s1-s3、s5-6的步骤,利用下部冲型模具制备外层pet下部和内层穿孔pet下部,再通过热压将内外层复合,得到pet风道下半部壳体;

37.s8:pet风道上半部壳体和pet风道下半部壳体通过振动磨擦焊复合,得到高降噪汽车空调风道。

38.进一步限定,s2中热压温度为280℃,时间为30-40s。

39.进一步限定,s4中薄膜于140-060℃下预热8-12min。

40.进一步限定,s5中热压温度为250℃,时间为30-40s。

41.进一步限定,s6中热压温度为200℃,时间为30-40s。

42.本发明与现有技术相比具有的优点:

43.本发明方法通过增设上、下双微穿孔板,并协同采用薄膜共振体和薄膜质量片,实现了pet风道的宽频降噪,本发明的复合结构pet材料风道传声损失高,频带覆盖宽,声波在不同密度的介质中跃迁,声能损失最大具体优点如下:

44.1)本发明在原有pet管路内增设上、下双微穿孔板,利用内层穿孔pet上部、内层穿孔pet下部与pet纤维内部孔隙发生共振从而使一部分动能转化为热能消耗掉,所以增加其面积能有效的提高降噪水平;与此同时,通过将孔径限定为微孔以提高吸声系数,此外,低穿孔率能增加吸声频带宽度。

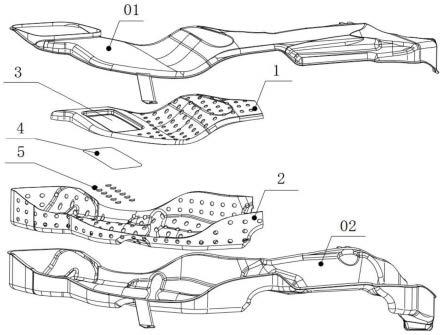

45.2)本发明在复合结构pet材料风道内层穿孔pet上部局部位置嵌入薄膜结构,显著提高吸声效果,同时通过在薄膜处附加不同壁厚的质量片,质量片与薄膜发生活塞式的整体运动,该运动导致质量片与薄膜的连接处会与没有贴合质量片的薄膜部分之间产生位移不连续区域,从而使较多的声能在这些狭长的区域被转化为薄膜的弹性应变能,从而进一步提高低频的传声损失,低频针对性较强,增强复合结构的整体吸声系数。

附图说明

46.图1为现有吹塑成型hdpe材料风道结构示意图;

47.图2为现有单层pet风道结构示意图;

48.图3为本发明的一种高降噪汽车空调风道结构示意图;

49.图4为薄膜的位置关系示意图;

50.图5为本发明的一种高降噪汽车空调风道成型模具中上部冲型模具的上模具组件结构示意图;

51.图6为本发明的一种高降噪汽车空调风道成型模具中下部冲型模具的下模具组件结构示意图;

52.图7为实施例3、对照组1和对照组2的汽车空调风道中低频段传递损失曲线图;

53.图8为图7中标记处(低频)的放大图;

54.其中,01-外层pet上部,02-外层pet下部;

55.1-内层穿孔pet上部,2-内层穿孔pet下部,3-限位孔,4-薄膜,5-质量片;

56.6-外pet凹模,7-内pet凹模,8-冲孔凸模,9-冲孔凹模,10-内pet凸模,11-外pet凸模;

57.12-内层pet板材,13-外层pet板材;

58.14-外pet凹模,15-内pet凹模,16-冲孔凸模,17-冲孔凹模,18-内pet凸模,19-外pet凸模;

59.20-内层pet板材,21-外层pet板材;

60.a、b、c、d、e、f、h均为液压缸;

61.70、80、90、100、150、160、170、180均为滑轨。

具体实施方式

62.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

63.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

64.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

65.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

66.在本发明的描述中,所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

67.在本发明的描述中,要素或组分前的不定冠词“一种”和“一个”对要素或组分的数量要求(即出现次数)无限制性。因此“一个”或“一种”应被解读为包括一个或至少一个,并且单数形式的要素或组分也包括复数形式,除非所述数量明显只指单数形式。

68.实施例1:

69.结合附图3-4,本实施例的一种高降噪汽车空调风道包括外层pet上部01和外层pet下部02,

70.外层pet上部01和外层pet下部02之间设有内层穿孔pet上部1和内层穿孔pet下部2,

71.内层穿孔pet上部1和内层穿孔pet下部2的长度小于外层pet上部01,

72.内层穿孔pet上部1上设有限位孔3,

73.限位孔3上覆有薄膜4,

74.薄膜4位于外层pet上部01和内层穿孔pet上部1之间,

75.若干质量片5通过胶层粘结均匀规则布置在薄膜4上;

76.内层穿孔pet上部1中孔的直径为8mm,穿孔率为30%;

77.内层穿孔pet下部2中孔的直径为8mm,穿孔率为30%;

78.薄膜4厚度为13μm;

79.薄膜4尺寸规格为144mm

×

66mm;

80.薄膜4距离风道口40mm;

81.胶层厚度为17μm;

82.质量片5形状为半圆形,直径为12mm;

83.质量片5个数为12个,分为三组,每组个数相等,三组厚度依次递增,组内厚度相同;

84.第一组质量片5厚度为0.5mm;

85.第二组质量片5厚度为1mm;

86.第三组质量片5厚度为1.5mm;

87.若干质量片5上下间距为20mm;

88.若干质量片5左右间距为33mm。

89.实施例2:

90.结合图5-6,本实施例的一种高降噪汽车空调风道成型模具由独立的上部冲型模具和下部冲型模具构成,

91.上部冲型模具包括腔体和上模具组件,上模具组件设置在腔体内;

92.上模具组件(如图5所示)包括由下至上依次设置的外pet凹模6,内pet凹模7,冲孔凸模8、冲孔凹模9、内pet凸模10、外pet凸模11;

93.所述外pet凹模6表面设有仿形型腔,所述外pet凸模11表面设有仿形凸起;

94.所述内pet凹模7表面设有仿形型腔,所述内pet凸模10表面设有仿形凸起;

95.所述内pet凹模7右侧设有液压缸a;

96.所述内pet凸模10左侧设有液压缸b;

97.所述冲孔凸模8前侧设有液压缸c;

98.所述冲孔凹模9后侧设有液压缸d;

99.所述内pet凹模7通过其前、后侧面上设置的滑轨70与腔体滑动连接,

100.所述内pet凸模10通过其前、后侧面上设置的滑轨100与腔体滑动连接,

101.所述冲孔凸模8通过其左、右侧面上设置的滑轨80与腔体滑动连接,

102.所述冲孔凹模9通过其左、右侧面上设置的滑轨90与腔体滑动连接;

103.下部冲型模具包括腔体和下模具组件,下模具组件设置在腔体内;

104.下模具组件(如图6所示)包括由下至上依次设置的外pet凹模14,内pet凹模15,冲孔凸模16、冲孔凹模17、内pet凸模18、外pet凸模19;

105.所述外pet凹模14表面设有仿形型腔,所述外pet凸模19表面设有仿形凸起;

106.所述内pet凹模15表面设有仿形型腔,所述内pet凸模18表面设有仿形凸起;

107.所述内pet凹模15左侧设有液压缸e;

108.所述内pet凸模18右侧设有液压缸f;

109.所述冲孔凸模16后侧设有液压缸(图中未示出);

110.所述冲孔凹模17前侧设有液压缸h;

111.所述内pet凹模15通过其前、后侧面上设置的滑轨150与腔体滑动连接,

112.所述内pet凸模18通过其前、后侧面上设置的滑轨180与腔体滑动连接,

113.所述冲孔凸模16通过其左、右侧面上设置的滑轨160与腔体滑动连接,

114.所述冲孔凹模17通过其左、右侧面上设置的滑轨170与腔体滑动连接。

115.实施例3:

116.结合图3-6,采用如实施例2所述的模具成型如实施例1所述的高降噪汽车空调风道的方法:

117.s1:将内层pet板材12置于冲孔凸模8和冲孔凹模9之间,合模冲孔,冲孔后启动冲孔凸模8上的液压缸c和冲孔凹模9上的液压缸d,将冲孔凸模8和冲孔凹模9滑出;

118.s2:将冲孔后的板材置于内pet凹模7和内pet凸模10之间,合模于280℃下热压30s,得到内层穿孔pet上部1;

119.s3:启动内pet凹模7上的液压缸a和内pet凸模10上的液压缸b,将内pet凹模7和内pet凸模10滑出,内层穿孔pet上部1随内pet凹模7滑出并于100℃下保温;

120.s4:将质量片5通过胶层粘结于预热的薄膜4上;

121.其中薄膜4于150℃下预热10min;

122.s5:将外层pet板材13置于外pet凹模6和外pet凸模11之间,合模于250℃下热压40s,得到外层pet上部01;

123.s6:将粘有质量片5的薄膜4和保温的内层穿孔pet上部1与外层pet上部01按照风道结构组装,然后于200℃下热压35s复合,得到pet风道上半部壳体;

124.s7:将内层pet板材20置于冲孔凸模16和冲孔凹模17之间,合模冲孔,冲孔后启动冲孔凸模16上的液压缸和冲孔凹模17上的液压缸h,将冲孔凸模16和冲孔凹模17滑出;

125.s8:将冲孔后的板材置于内pet凹模15和内pet凸模18之间,合模于280℃下热压30s,得到内层穿孔pet下部2;

126.s9:启动内pet凹模15上的液压缸e和内pet凸模18上的液压缸f,将内pet凹模15和内pet凸模18滑出,内层穿孔pet下部2随内pet凹模15滑出并于100℃保温;

127.s10:将外层pet板材21置于外pet凹模14和外pet凸模19之间,合模于250℃下热压40s,得到外层pet下部02;

128.s11:将保温的内层穿孔pet下部2与外层pet下部02按照风道结构组装,然后于200℃下热压35s复合,得到pet风道下半部壳体;

129.s12:将s6得到的pet风道上半部壳体和s11得到的pet风道下半部壳体通过振动磨

擦焊复合,pet风道下半部壳体固定不动,pet风道上半部壳体左右振动,焊接边摩擦生热至焊接面融化,得到高降噪汽车空调风道。

130.对照组1:

131.结合附图2,本实施例的一种汽车空调风道包括外层pet上部和外层pet下部,外层pet上部和外层pet下部通过振动磨擦焊复合得到汽车空调风道。

132.对照组2:

133.本实施例的一种汽车空调风道包括外层pet上部和外层pet下部,外层pet上部和外层pet下部之间设有内层穿孔pet上部和内层穿孔pet下部,内层穿孔pet上部和内层穿孔pet下部的长度小于外层pet上部,外层pet上部和内层穿孔pet上部通过热压复合,外层pet下部和内层穿孔pet下部通过热压复合,最后通过振动摩擦焊复合得到汽车空调风道。

134.传递损失试验:

135.针对实施例3得到的高降噪汽车空调风道与对照组1和对照组2的汽车空调风道进行传递损失检测试验,具体过程如下:

136.测试方法:gbz 27764-2011,阻抗管中传声损失的测量传递矩阵法,阻抗管内径100mm,传感器间距70mm,传递损失测试见图7-8,

137.由图7可以看出,500hz-2500hz中本发明实施例3所得到的高降噪汽车空调风道的传递损失明显高于对照组1和对照组2的汽车空调风道结构的传递损失。

138.由图8可以看出,500hz以下薄膜结构传递损失明显提升5db以上,低频效果明显高于对照组2的双层pet内置穿孔方案。

139.综上所述,薄膜质量片结构与双层pet内置穿孔结构相结合不仅可以针对低频降噪,而且还可以拓宽中频频带,提高传递损失幅值。二者取长补短,真正做到了全频段针对性降噪的效果。

140.以上所述,仅为本发明较佳的具体实施方式,这些具体实施方式都是基于本发明整体构思下的不同实现方式,而且本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1