一种流水槽安装结构及汽车的制作方法

1.本发明涉及汽车技术领域,尤其涉及汽车的流水槽安装结构。本发明还涉及设有所述流水槽安装结构的汽车。

背景技术:

2.当前新能源汽车发展迅猛,新能源汽车的产量和保有量每年都在不断上升。制约新能源汽车发展的瓶颈之一便是续航里程问题,而减轻整车质量对汽车续航里程起了很大的积极作用,目前各大主机厂都在积极研究车辆的轻量化。

3.针对汽车流水槽,其作用是收集汽车前挡风玻璃下的雨水,使其按设计路径排出车外。目前市场上的汽车流水槽均为钣金结构,材料多使用金属镀锌板金,其体积大,质量也大;而且,汽车流水槽的生产工艺一般为钣金冲压后随车身一起焊接成型,在此过程中,需要投入大量的工装、模具、检具等设备,因此,对其进行轻量化设计对减轻整车质量和节能降本,具有非常重要意义。

技术实现要素:

4.本发明的目的在于提供一种轻量化且方便安装和拆卸的流水槽安装结构。

5.本发明的另一目的在于提供一种设有所述流水槽安装结构的汽车。

6.为实现上述目的,本发明提供一种流水槽安装结构,包括前围钣金和设于所述前围钣金的流水槽,所述流水槽包括流水槽本体和流水槽卡板,所述流水槽本体的内部具有从中间向两边逐渐加深的流水槽,所述流水槽卡板设于所述流水槽本体后边缘的左侧和右侧,所述流水槽卡板与所述流水槽本体的后边缘之间形成弹性卡接空间,所述流水槽能够以向后推入的方式安装于所述前围钣金,两者连接后,所述前围钣金的前边缘卡接于所述弹性卡接空间。

7.可选地,所述流水槽卡板用于形成所述弹性卡接空间的部位呈波浪形,其最后一处波峰高于其余各波峰;所述流水槽本体的后边缘呈向上弯曲或折弯的形状,其与所述流水槽卡板的最后一处波峰之间形成所述前围钣金进入所述弹性卡接空间的卡口;所述前围钣金接近前边缘的位置设有波形卡接部,在卡接之后,所述前围钣金的前边缘被所述流水槽卡板的其余各波峰夹持固定,所述前围钣金的波形卡接部与所述流水槽卡板最后一处波峰相吻合。

8.可选地,所述流水槽卡板的后边缘呈向下倾斜的形状,以形成所述前围钣金进入所述弹性卡接空间的引导面。

9.可选地,所述流水槽卡板的最后一处波峰高于所述流水槽本体后边缘的平面部位,且低于所述流水槽本体后边缘向上弯曲或折弯的最高部位。

10.可选地,所述流水槽卡板的最后一处波峰的前侧面的坡度大于其后侧面的坡度。

11.可选地,所述流水槽卡板通过卡接结构卡接于所述流水槽本体后边缘的左侧和右侧。

12.可选地,所述卡接结构包括设于所述流水槽本体后边缘的多个卡槽和设于所述流水槽卡板上表面的多个卡钩;所述卡槽呈水平的“t”字形,所述卡钩的左右投影呈竖向的“t”字形且前后投影呈“z”字形,所述卡钩的头部自下而上进入所述卡槽之后,通过横向滑动卡接于所述卡槽。

13.可选地,各所述卡钩在尾部设有止退部,并通过所述止退部与所述卡槽相卡接;或者,处于滑动方向最后端的所述卡钩在尾部设有止退部,并通过所述止退部与所述卡槽相卡接。

14.可选地,在前后投影上,形成所述卡钩“z”字形形状的两个反向折弯角为直角或钝角。

15.可选地,相邻所述卡钩之间在左右方向上具有间隔槽,和/或,各所述卡钩的根部在前后方向上与本体之间具有间隔槽。

16.可选地,所述流水槽本体一侧的第一流水槽深度大于另一侧的第二流水槽深度,所述第一流水槽的底部沿逐渐加深的方向设有用于形成流水路径的片筋结构。

17.可选地,所述流水槽本体为聚丙烯材料,所述流水槽卡板为聚甲醛材料。

18.为了实现上述另一目的,本发明提供一种汽车,包括前挡风玻璃和位于所述前挡风玻璃下方的汽车流水槽,所述汽车流水槽设有上述任一项所述的流水槽安装结构。

19.本发明所提供的流水槽安装结构,其流水槽卡板与流水槽本体的后边缘之间形成有弹性卡接空间,流水槽能够以向后推入的方式安装于前围钣金,在两者连接后,前围钣金的前边缘能够卡接于弹性卡接空间。这样,流水槽与前围钣金之间便不需要采用焊接、螺栓连接等常规方式进行紧固,连接简单可靠,可以方便地安装和拆卸,有利于进行售后维修与更换。

20.本发明所提供的汽车设有所述流水槽安装结构,由于所述流水槽安装结构具有上述技术效果,则设有该流水槽安装结构的汽车也应具有相应的技术效果。

附图说明

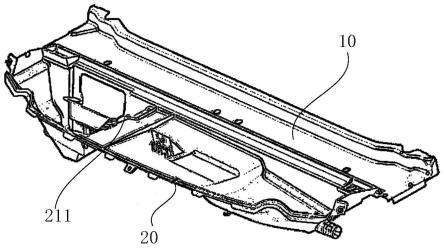

21.图1为本发明实施例所提供的一种流水槽安装结构的结构示意图;

22.图2为流水槽卡板与流水槽本体相卡接的轴侧图;

23.图3为流水槽卡板与流水槽本体相卡接的俯视图;

24.图4为流水槽卡板与流水槽本体相卡接的局部分解示意图;

25.图5为图3的a-a视图;

26.图6为前围钣金进入流水槽弹性卡接空间之前的剖视图;

27.图7为前围钣金进入流水槽弹性卡接空间之后的剖视图。

28.图中:

29.10.前围钣金11.波形卡接部20.流水槽21.流水槽本体211.片筋结构212.卡槽213.后边缘22.流水槽卡板221.卡钩222.第一间隔槽223.第二间隔槽224.止退部225.最后一处波峰30.螺栓

具体实施方式

30.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式

对本发明作进一步的详细说明。

31.在本文中,“上、下、内、外”等用语是基于附图所示的位置关系而确立的,根据附图的不同,相应的位置关系也有可能随之发生变化,因此,并不能将其理解为对保护范围的绝对限定;而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。

32.请参考图1至图3,图1为本发明实施例所提供的一种流水槽安装结构的结构示意图;图2为流水槽卡板与流水槽本体相卡接的轴侧图;图3为流水槽卡板与流水槽本体相卡接的俯视图。

33.在一种具体实施例中,本发明所提供的流水槽安装结构,主要由前围钣金10和设于前围钣金的流水槽20两部分构成,其中,流水槽20又进一步分为流水槽本体21和两块流水槽卡板22,流水槽本体21为聚丙烯材料,流水槽卡板22为聚甲醛材料,分别通过注塑工艺实现零件成型。

34.与金属钣金件相比,同等厚度下的聚丙烯材料质量约为钣金材料的1/6,且聚丙烯材料可通过注塑成型,不仅可以有效减轻流水槽20的重量,还可以显著降低生产成本。

35.流水槽本体21的内部具有从中间向两边逐渐加深的流水槽,且流水槽本体一侧的第一流水槽深度大于另一侧的第二流水槽深度,第一流水槽的底部沿逐渐加深的方向设有用于形成流水路径的片筋结构211。

36.本实施例充分利用塑料可塑性强的优势,并通过有限元分析,在第一流水槽的内部设计了片筋结构211,借助片筋结构211,可优化流水路径,在不增加流水槽20截面积的情况下充分发挥流水槽20的导水排水功能,使之排水更加有效。

37.请一并参考图4、图5,图4为流水槽卡板与流水槽本体相卡接的局部分解示意图;图5为图3的a-a视图。

38.如图所示,两块流水槽卡板22通过卡接结构卡接于流水槽本体21后边缘的左侧和右侧,流水槽卡板22采用聚甲醛(pom)材料,这种材料强度高、质地坚硬,具有良好的抗疲劳性能和热稳定性。

39.具体地,此卡接结构主要由设于流水槽本体21后边缘的多个卡槽212和设于流水槽卡板22上表面的多个卡钩221组成,其中,卡槽212呈水平的“t”字形,卡钩221的左右投影呈竖向的“t”字形且前后投影呈“z”字形,卡钩221的头部自下而上进入卡槽212之后,通过横向滑动卡接于卡槽212。

40.在前后投影上,形成卡钩“z”字形形状的两个反向折弯角为直角或钝角,相邻卡钩之间在左右方向上具有第一间隔槽222,各卡钩221的根部在前后方向上与本体之间具有第二间隔槽223。

41.各卡钩221在尾部设有止退部224,并通过止退部224与卡槽212相卡接;或者,处于滑动方向最后端的卡钩221在尾部设有止退部224,并通过止退部与卡槽212相卡接。

42.在进行组装时,流水槽卡板22与流水槽本体21通过滑移方式连接,即流水槽卡板22直接卡入流水槽本体21上,卡入后连接牢靠,不退位。此连接简单可靠,且没有常规的螺钉、螺栓紧固件,组装简单,成本较低。

43.传统的流水槽与车身一体焊接成型,而本发明所提供的轻量化塑料流水槽需要在

汽车制造总装车间与车身装配到一起。为解决塑料流水槽20如何安装到车身上的问题,本发明设计了一种卡接结构,可使塑料流水槽20卡接在车辆的前围钣金10上,两者之间不需要焊接、螺栓连接等常规紧固件进行紧固,非常的简单有效

44.请继续参考图6、图7,图6为前围钣金进入流水槽弹性卡接空间之前的剖视图;图7为前围钣金进入流水槽弹性卡接空间之后的剖视图。

45.流水槽卡板22位于流水槽本体21后边缘的左侧和右侧,流水槽卡板22与流水槽本体21的后边缘之间形成弹性卡接空间,流水槽20以向后推入的方式安装于前围钣金10,两者连接后,前围钣金10的前边缘卡接于弹性卡接空间。

46.具体地,流水槽卡板22用于形成弹性卡接空间的部位呈波浪形,其最后一处波峰225高于其余各波峰,流水槽本体21的后边缘213呈向上弯曲或折弯的形状,其与流水槽卡板22的最后一处波峰之间形成前围钣金10进入弹性卡接空间的卡口;前围钣金10接近前边缘的位置具有波形卡接部11,在卡接之后,前围钣金10的前边缘被流水槽卡板22的其余各波峰夹持固定,前围钣金10的波形卡接部11与流水槽卡板22最后一处波峰225相吻合。

47.流水槽卡板22的后边缘呈向下倾斜的形状,以形成前围钣金10进入弹性卡接空间的引导面,流水槽卡板22的最后一处波峰高于流水槽本体21后边缘213的平面部位,且低于流水槽本体21后边缘213向上弯曲或折弯的最高部位,以保证流水槽卡板22与前围钣金10能够顺畅地卡接,降低对位找准难度,提高生产效率。

48.流水槽卡板22的最后一处波峰的前侧面的坡度大于其后侧面的坡度。这样,可以增大前围钣金10从弹性卡接空间脱离的阻力,在流水槽卡板22与前围钣金10相互卡接之后,可以有效防止两者脱开。

49.此外,流水槽卡板22与前围钣金10插接之后,可进一步将塑料流水槽本体21两侧和中间使用螺栓30固定在前舱横梁上,从而对流水槽20作进一步加固。这里虽然使用了螺栓30,但流水槽卡板22与前围钣金10之间,以及流水槽卡板22与流水槽本体21之间是卡接连接,并未使用螺栓,因此,从整体上来讲,明显减少了螺栓的使用量。

50.上述实施例仅是本发明的优选方案,具体并不局限于此,在此基础上可根据实际需要作出具有针对性的调整,从而得到不同的实施方式。例如,流水槽卡板22为金属材质,而流水槽卡本体21为塑料材质,或者,采用其他方式将流水槽卡板22卡接于流水槽本体21,等等。由于可能实现的方式较多,这里就不再一一举例说明。

51.针对现有钣金流水槽质量大、投资成本高的问题,本发明提供了塑料材质的流水槽20,采用塑料作为流水槽结构主体材料,以达到轻量化,投资成本低的目的,可减重约50%.

52.而且,为了解决塑料流水槽的安装问题,还设计了卡板卡接结构,不仅结构简单、易于操作,而且连接可靠,行之有效。

53.除了上述流水槽安装结构,本发明还提供一种汽车,具体可以是燃油汽车、新能源汽车或混合动力汽车,其车体前部设有前挡风玻璃和位于前挡风玻璃下方的汽车流水槽,且汽车流水槽设有上文所描述的流水槽安装结构,关于汽车的其余结构,请参考现有技术,本文不再赘述。

54.以上对本发明所提供的流水槽安装结构及汽车进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发

明的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1