减震塔的连接结构及车辆的制作方法

1.本实用新型属于车辆技术领域,具体涉及一种减震塔的连接结构及基于该连接结构的车辆。

背景技术:

2.车辆的减震塔是连接减震器和车身的关键零件,且车辆的减震塔的刚度是衡量车门减震能力的重要因素,在车辆受到较大冲击载荷时,较大的车辆减震塔的刚度能够抵抗较大的冲击载荷,从而为用户提供一个舒适的行车环境。

3.当前,随着汽车设计步入高端化,越来越多的车型开始使用铸铝减震塔替代传统钣金减震塔,以提升整车轻量化。但是,在提升整车轻量化的同时,针对左右减震塔连接结构及机舱侧向刚度的提升却没有很好的兼顾方案,造成车辆抗震能力减弱,整车的nvh(噪声、振动与声振粗糙度,是noise、vibration、harshness的英文缩写)性能下降,影响用户的行车环境的舒适性。

技术实现要素:

4.本实用新型实施例提供一种减震塔的连接结构及车辆,在实现轻量化的同时,解决现有的减震塔刚度低,抗冲击能力差,造成整车nvh性能下降的问题。

5.第一方面,为实现上述目的,本实用新型采用的技术方案是:提供一种减震塔的连接结构,包括:连接主体,所述连接主体的左右两端分别设有用于连接减震塔的第一连接部,所述第一连接部同时供减震器连接;其中,所述第一连接部上设有第一连接孔,所述减震塔和所述减震器通过贯穿所述第一连接孔的第一紧固件紧固于所述连接主体上。

6.结合第一方面,在一种可能的实现方式中,所述第一连接部上设有供所述减震塔和所述减震器安装的安装座,所述安装座上设有与所述减震器的端部配合的定位孔,多个所述第一连接孔均匀分布在所述定位孔的周围。

7.结合第一方面,在一种可能的实现方式中,所述连接主体包括第一连接板和第二连接板,所述第一连接板与所述第二连接板呈l形布设;其中,所述第一连接部设置于所述第一连接板的左右两端,所述第二连接板上设有供通风盖板连接的第二连接部,所述第二连接部设置于所述第二连接板远离所述第一连接板的一端。

8.结合第一方面,在一种可能的实现方式中,所述第二连接部为向背离所述第一连接板方向延伸的折弯板,所述折弯板上设有用于连接所述通风盖板的第二连接孔。

9.结合第一方面,在一种可能的实现方式中,所述折弯板的连接位置设有凸起的加强凸台,所述第二连接孔设置于所述加强凸台上。

10.结合第一方面,在一种可能的实现方式中,所述第二连接板背向所述第一连接板的板面上设有第二加强筋,所述第二加强筋垂直于所述折弯板,且所述第二加强筋的一端连接所述折弯板,一端延伸至包裹所述第一连接板与所述第二连接板的相接处。

11.结合第一方面,在一种可能的实现方式中,所述折弯板背向所述加强凸台的一侧

设有第三加强筋,所述第三加强筋沿所述折弯板的左右方向延伸。

12.结合第一方面,在一种可能的实现方式中,所述第一连接板上还设有供机舱储物盒连接的第三连接孔。

13.结合第一方面,在一种可能的实现方式中,所述第一连接板和所述第二连接板上设有分别设有不同形状的减重孔。

14.本实用新型提供的减震塔的连接结构,与现有技术相比,有益效果在于:通过连接主体将左右减震塔连接起来,第一连接部同时集成安装减震塔与减震器,减震塔和减震器共用第一紧固件,当第一紧固件穿过第一连接孔时,可同时一次性将减震塔和减震器紧固在连接主体上,这种减震器与减震塔集成在一个安装位连接的方式,由于减震器提供的支撑强度及减振缓冲的效果,能够提升减震塔的连接刚度,提升减震塔侧向刚度,提升减震塔的抗冲击性能,从而能够提升整车的nhv性能。

15.第二方面,本实用新型实施例还提供了一种车辆,包括所述的减震塔的连接结构。

16.本实用新型实施例提供的车辆,由于采用了这种减震塔的连接结构,连接主体集成减震塔与减震器的安装,且减震塔的安装位与减震器的安装点共用,能够提升整车底盘运动性能及nvh性能,提升用户乘车的舒适性。

附图说明

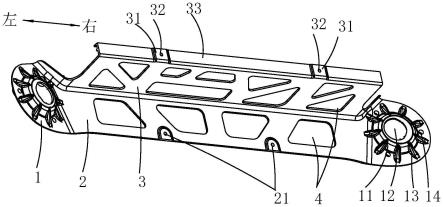

17.图1为本实用新型实施例提供的减震塔的连接结构的结构示意图一;

18.图2为本实用新型实施例提供的减震塔的连接结构的结构示意图二;

19.附图标记说明:

20.1、第一连接部;11、安装座;12、定位孔;13、第一加强筋;14、第一连接孔;2、第一连接板;21、第三连接孔;22、第四加强筋;3、第二连接板;31、加强凸台;32、第二连接孔;33、折弯板;34、延伸凸台;35、第二加强筋;36、竖向加强筋;37、第三加强筋;4、减重孔。

具体实施方式

21.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

22.在本实用新型的描述中,需要说明的是,若出现“左”、“右”等指示方位或位置关系的术语,其为基于附图1所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.请一并参阅图1及图2,现对本实用新型提供的减震塔的连接结构进行说明。所述减震塔的连接结构,包括:连接主体,连接主体的左右两端分别设有用于连接减震塔的第一连接部1,第一连接部1同时供减震器连接;其中,第一连接部1上设有第一连接孔14,减震塔和减震器通过贯穿第一连接孔14的第一紧固件紧固于连接主体上。

24.本实用新型提供的减震塔的连接结构,与现有技术相比,有益效果在于:通过连接主体将左右减震塔连接起来,第一连接部1同时集成安装减震塔与减震器,减震塔和减震器共用第一紧固件,当第一紧固件穿过第一连接孔14时,可同时一次性将减震塔和减震器紧

固在连接主体上,这种减震器与减震塔集成在一个安装位连接的方式,由于减震器提供的支撑强度及减振缓冲的效果,能够提升减震塔的连接刚度,提升减震塔侧向刚度,提升减震塔的抗冲击性能,从而能够提升整车的nhv性能。

25.为了在提升减震塔连接刚度的同时,实现部件的轻量化,连接主体采用与减震塔相同的材质,也即,采用铸铝材质,材质alsi10mnmg;其中,连接主体为板材构件,板厚2mm-4mm。

26.作为第一紧固件的可选地实施方式,第一紧固件可以为螺钉、螺栓副(螺栓与螺母)、卡扣、子母扣等,将减震器、减震塔与连接主体紧固在一起。

27.在一些实施例中,如图1及图2所示,第一连接部1上设有供减震塔和减震器安装的安装座11,安装座11上设有与减震器的端部配合的定位孔12,多个第一连接孔14均匀分布在定位孔12的周围。一个第一连接部1上设有2-4个第一连接孔14,每个第一连接孔14配合一个第一紧固件,即可将减震器和减震塔紧固在连接主体上。例如,第一连接部1设置三个第一连接孔14,一个减震器和一个减震塔共用三个第一紧固件,这种连接即节省了空间,减小了连接主体的尺寸,减震塔还能借助减震器的连接关系,提升刚度,从而保证整车的nhv性能。

28.其中,定位孔12的周围设有呈放射状分布的第一加强筋13,以提升减震塔连接部位的刚度。

29.需要说明的是,减震器为空气弹簧或螺旋弹簧,具有减振和缓冲的作用。

30.在减震塔的周围还有通风盖板和机舱储物盒等其他部件,需要安装和固定,如果横贯车身左右的连接主体能够为周围关联部件提供安装点,就能够大大节省内部空间,减少零部件,从而减轻整车的重量,提升整车空间的利用空间,因此,本实施例提供的连接主体,在集成了减震器安装位的基础上,也集成了通风盖板的安装位,具体如下:连接主体包括第一连接板2和第二连接板3,第一连接板2与第二连接板3呈l形布设;其中,第一连接部1设置于第一连接板2的左右两端,第二连接板3上设有供通风盖板连接的第二连接部,第二连接部设置于第二连接板3远离第一连接板2的一端。

31.由于通风盖板的集成安装,使连接主体通过与通风盖板的连接,也提升了自身的刚度,从而提升减震器的连接刚度。

32.在一些实施例中,如图1及图2所示,第二连接部为向背离第一连接板2方向延伸的折弯板33,折弯板33上设有用于连接通风盖板的第二连接孔32。通过折弯板33的方式,为通风盖板的安装提供较大的安装面,在提升通风盖板安装强度的同时,也提升了连接主体自身的刚度,进而保证减震器的连接刚度。

33.其中,如同减震器的连接方式,通风盖板与折弯板33的连接,也通过螺钉、螺栓副、卡扣、子母扣等紧固件连接。

34.还需要说明的是,本示例采用折弯板33的结构,而不是直接的加厚第二连接板3为通风盖板提供安装面,也基于部件轻质化的考虑。

35.为了提升通风盖板的支撑强度,如图1所示,在一些实施例中,折弯板33的连接位置设有凸起的加强凸台31,第二连接孔32设置于加强凸台31上。仅仅在通风盖板安装的位置增加厚度,在保证支撑刚度的同时,考虑了部件的轻质化。

36.为了保证通风盖板的支撑强度,避免通风盖板的集成造成连接主体的形变,在考

虑集成通风盖板的同时,需要考虑对减震塔的连接刚度的保证,因此,如图2所示,在一些实施例中,第二连接板3背向第一连接板2的板面上设有第二加强筋35,第二加强筋35垂直于折弯板33,且第二加强筋35的一端连接折弯板33,一端延伸至包裹第一连接板2与第二连接板3的相接处。通过第二加强筋35,不仅提升折弯板33的支撑强度、提升第二连接板3的支撑刚度,也提升了第一连接板2和第二连接板3交接部位的刚度,从而保证连接主体自身的刚度,保证减震塔的连接刚度。

37.在一些实施例中,如图2所示,折弯板33背向加强凸台31的一侧设有第三加强筋37,第三加强筋37沿折弯板33的左右方向延伸。第二加强筋35主要是基于对第二连接板3的加强,第三加强筋37是基于折弯板33的加强,为通风盖板集成在连接主体上提供强度的支撑,也避免因为通风盖板的集成连接,而造成连接主体变形刚度差的问题。

38.其中,如图2所示,在折弯板33的背侧还设有垂直于第三加强筋37的竖向加强筋36,该竖向加强筋36与第三加强筋37呈十字交叉布置,提升折弯板33的刚度。

39.可选地,如图2所示,在在折弯板33的背侧、第二连接孔32的的位置还设有延伸凸台34,通过延伸凸台34和加强凸台31,延伸了第二连接孔32的长度,从而提升了紧固件与第二连接孔32配合的长度,进而提升通风盖板连接的强度。

40.在一些实施例中,如图1及图2所示,第一连接板2上还设有供机舱储物盒连接的第三连接孔21。换言之,本实施例提供的连接主体,不仅集成了减震器和通风盖板的安装位,还集成了机舱储物盒的安装位,机舱储物盒在第一连接板2的上方,通过贯穿第三连接孔21的紧固件固定在第一连接板2上。

41.其中,第三连接孔21的结构与第二连接孔32的结构类似,为了提升安装位置的强度,并保证紧固件与连接孔有较长的配合长度,第三连接孔21的两端也具有延伸的加强凸台31和延伸凸台34,同时,第二连接孔32与第三连接孔21处的加强凸台31与延伸凸台34的形状不必完全相同。

42.可选地,如图2所示,在第一连接板2上还设有多个第四加强筋22,以提升第一连接板2的支撑刚度,进而提升整体的刚度。

43.为了实现整车的轻量化,如图1及图2所示,在一些实施例中,第一连接板2和第二连接板3上设有分别设有不同形状的减重孔4。

44.其中,如图2所示,第四加强筋22沿减重孔4设置,并相互连接在一起,构成网格状的加强结构,在各第四加强筋22相交点,均设有凸伸的加强台,提升第四加强筋22连接的刚度,进而提升连接主体的刚度。

45.关于减重孔4的形状,可以为规则的多边形,例如正三角形、矩形、平行四边形、正五边形、正六边形等,也可以为不规则的多边形,还可以为圆形或椭圆形,可以是不同形状不同大小的减重孔4合理的搭配,在实现轻量化的同时,要保证减震塔的连接刚度。

46.基于同一发明构思,本实用新型实施例还提供了一种车辆,包括所述的减震塔的连接结构。

47.本实用新型实施例提供的车辆,由于采用了这种减震塔的连接结构,连接主体集成减震塔与减震器的安装,且减震塔的安装位与减震器的安装点共用,能够提升整车底盘运动性能及nvh性能,提升用户乘车的舒适性。

48.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本

实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1