具有含内在密封剂的内在多孔状最内层的轮胎的制作方法

背景技术:

1、本发明涉及具有一个或多个内密封剂层的轮胎,一个或多个内密封剂层在轮胎固化步骤期间由密封剂前体层形成,同时形成多孔状最内层。

2、轮胎由不同配混物、帘布层、带束层等的多个环形层组成,并且它们在固化过程之前施加在成型鼓中以用于精确对准和更高的层间结合强度。在固化之前接合和对准层导致轮胎具有更好的均匀性和耐久性。

3、轮胎刺破是橡胶充气轮胎的内在问题。因此,已经开发了密封剂并将其作为轮胎胎面和帘布层内部的层布置以最小化刺破的影响。缺乏合适的技术使得轮胎公司在轮胎固化之后施加环形密封剂层。对来自主要轮胎制造商的最近乘用车(pcr)密封剂轮胎的检查显示在最内密封剂盖层处没有固化胶囊标记,因此表明在轮胎固化之后施加环形密封剂层。同样,发现来自主要轮胎制造商的最近pcr轮胎的最内多孔状层的检查是基于聚氨酯,因此表明它们是在轮胎固化之后施加的。众所周知,多孔聚氨酯不具有足够的热稳定性以经受住高温和高压的轮胎固化条件,并且将变平并因此失去其多孔状结构。在轮胎中存在合适的最内多孔状层是有益的,原因是它吸收了在车厢内部行进并因此对车辆的乘员产生令人烦恼的噪声的200-250hz之间的主频率范围内的腔噪声。

4、此外,大多数可市场购买获得的pcr密封剂轮胎已将密封剂暴露于轮胎腔,其必须在轮胎固化之后施加,否则它将在轮胎固化期间污染固化胶囊。此外,在将密封剂施加到固化轮胎的轮胎中,在密封剂和内衬界面处仅存在物理结合并且不存在化学结合或界面交联,这导致相对差的粘附性。粘附性差可能导致密封剂与内衬分离,从而丧失钉孔密封能力。由于界面结合不良,密封剂可能滑动,从而产生轮胎平衡问题。同样,在固化后施加的多孔状层中,不存在层间化学结合,因此产生弱结合。因此,多孔状层的施加被限制到胎面下方的窄条带,其中存在有限的挠曲,并且如果它超过带束层边缘进入侧壁,则多孔状层可能与内衬分离,从而导致平衡和其它问题。

5、将密封剂层以及多孔状层施加到固化轮胎是麻烦的,原因是在密封剂施加和/或多孔状层施加之前,内衬需要非常清洁,以使密封剂与内衬和多孔状层与内衬更好地物理结合。大多数轮胎的制造方式,最内层主要被来自轮胎涂料内部和/或来自用于从胶囊模具容易移除轮胎的固化胶囊润滑剂的硅酮污染。此外,在固化轮胎内部施加完美对准的密封剂是麻烦且耗时的。轮胎成型机具有激光引导,其帮助操作者在轮胎成型鼓中完美地对准层,如果在轮胎固化之前施加密封剂前体或多孔状前体,使得密封剂前体在固化期间形成密封剂,并且多孔状前体在轮胎固化期间形成多孔状层,则这是可能的。

6、固化轮胎中的密封剂需要具有低粘度(或低储存模量,g’),使得密封剂可以容易地流动并堵塞钉孔。这种低粘度材料不能直接施加在轮胎成型鼓中,原因是如果施加在轮胎成型鼓中,它们将移位、脱落或变形。此外,刺破可以在任何温度下发生。低粘度的单层密封剂在低温下可以非常好地工作,但是在高温下,它可以实现非常低的粘度,这将允许它在使用期间流动并从轮胎中流出并污染和/或损坏道路。通过耗尽轮胎密封剂,轮胎失去其刺破密封能力。同样,单层高粘度的密封剂对于高温可能非常好,但在低温下可能几乎是固体,因此在低温下不能流动以堵塞轮胎中的刺破。因此,一层高粘度密封剂对于夏季轮胎可能是好的,但对于冬季轮胎可能是不好的。同样,一层低粘度密封剂对于冬季轮胎可能是好的,但对于夏季轮胎可能是不好的,原因是它可能在使用期间移位或由于粘度在高温下变得非常低而从刺破排出。对于四季轮胎,双层密封剂是优选的,一层用于低温刺破密封,另一层用于高温刺破密封。此外,由于界面结合,高粘度密封剂层将紧密地保持着低粘度密封剂层,并且即使当其粘度在夏季月份变得非常低时也防止其移动。因此,多个密封剂层之间的结合必须良好以防止密封剂移动,特别是具有低粘度的密封剂移动。同样,通常施加在固化轮胎内部的低密度多孔聚氨酯具有零粘性,并且如果施加在轮胎成型鼓中,则会脱落。此外,如果在轮胎固化之前施加,则它不具有足够的热稳定性以经受轮胎固化条件。

7、具有内置密封剂层的轮胎在本领域中是已知的。通常,这些轮胎密封剂在轮胎固化期间通过含过氧化物的丁基橡胶基密封剂前体层的热降解形成,例如美国专利号4,895,610;6,962,181;7,073,550;7,674,344;和8,293,049;以及美国专利公开号2005/0113502和2005/021568,其教导全部通过引用并入本文。密封剂层可以是黑色或非黑色的,并且可以将短纤维(例如聚酯或聚氨酯纤维)和其它填料聚集体包含到密封剂层中以帮助堵塞钉孔刺破。

8、具有一体多孔状结构的轮胎在本领域中也是已知的,但目前没有任何商业意义,尽管它们另辟蹊径试图挑战极限。在固化轮胎内部施加多孔聚氨酯的轮胎具有非常低的密度。参见例如majumdar等人于2020年7月7日提交的、名称为“使用粘合剂结合到轮胎的噪音阻尼部(noise damper bond to tire using adhesives)”的申请16922641,其具有约0.025g/cm3的聚氨酯密度。如果施加更高密度的材料,则它将增加轮胎重量,从而增加轮胎的滚动阻力。增加的滚动阻力转化为来自配备有这种轮胎的车辆的较低的燃料经济性,导致更高的温室气体排放到大气中,从而导致全球变暖。世界上最近的气候灾害归咎于全球变暖,并且各国正在协同工作以防止全球变暖,例如巴黎协议。此外,轮胎内部较高密度的泡沫将隔离轮胎内部的热,从而降低其耐久性。当在轮胎内部产生时,如果仍然不可能更低,则一体泡沫密度应优选小于0.12g/cm3。us 7,694,707/uspa 2007/0137752教导了通过使用25phr obsh发泡剂可以产生密度为0.28g/cm3的一体泡沫,并且泡沫的密度随着发泡剂的增加而降低。obsh在轮胎固化条件下分解时产生氮气,产生的气体越高,泡沫密度越低。us 7,694,707/uspa 2007/0137752的教导的外推已经表明,obsh应处于50phr的水平以获得0.12g/cm3的合理泡沫密度。与us 7,694,707的外推数据一致,us 8,978,721已经表明,通过使用50phr偶氮二甲酰胺实现了密度为0.139g/cm3的一体溴丁基橡胶(biir)泡沫。当热分解时,偶氮二甲酰胺主要释放氮气和一些一氧化碳。用于制备合理密度的泡沫的50phr发泡剂太高而不具有任何商业意义。目前缺乏产生具有0.12g/cm3或甚至更低密度的与轮胎一体的多孔状结构的技术,所述密度可以通过使用较低量的发泡剂(例如25phr或更小)产生。

9、可获得用于成型内在密封剂轮胎的技术。将低密度聚氨酯施加到固化轮胎的内衬上的技术也是可用的。因此,通过整合上述两种技术,生产具有多孔聚氨酯最内层的内在密封剂的技术是可能的。然而,用于低密度(例如0.12g/cm3或更小)的内在多孔状层的合适技术不能用于使用合理量的发泡剂(例如20phr或更小)形成。因此,将内在密封剂层与内在多孔状层集成的技术是不可用的,但是高度期望的。

技术实现思路

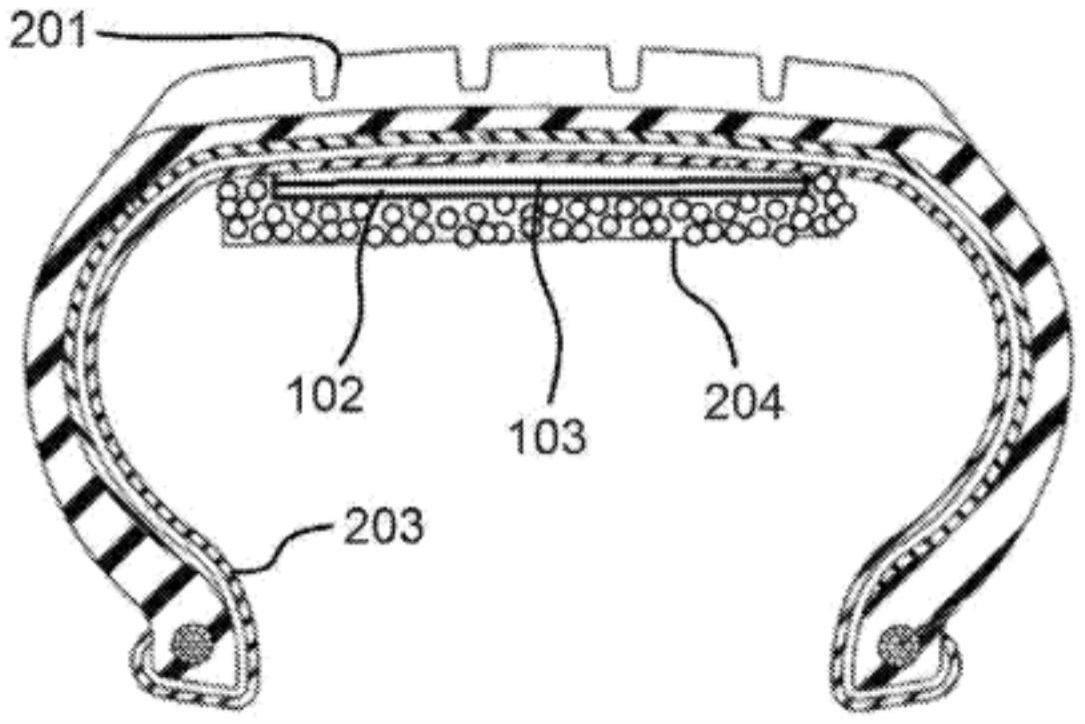

1、本发明涉及一种具有原位产生的内在刺破密封剂层和内在噪音阻尼部的轮胎,所述轮胎包括:支撑轮胎胎体,所述撑轮胎胎体具有一个或多个帘布层、外周向胎面和径向内层;一对胎圈;侧壁,所述侧壁从胎面部分的轴向外边缘径向向内延伸以连接相应胎圈;密封剂,所述密封剂包括从所述轮胎胎体的所述径向内层径向向内设置的至少一个密封剂层;作为与所述密封剂相邻的最内层的内在多孔状噪音阻尼部,其中所述噪音阻尼部具有小于1.3g/cm3的密度;并且其中所述密封剂为所述轮胎提供自密封性能。

- 还没有人留言评论。精彩留言会获得点赞!