一种后门总成随动U型货箱及自卸车的制作方法

本发明属于自卸车的,具体涉及一种后门总成随动u型货箱及自卸车。

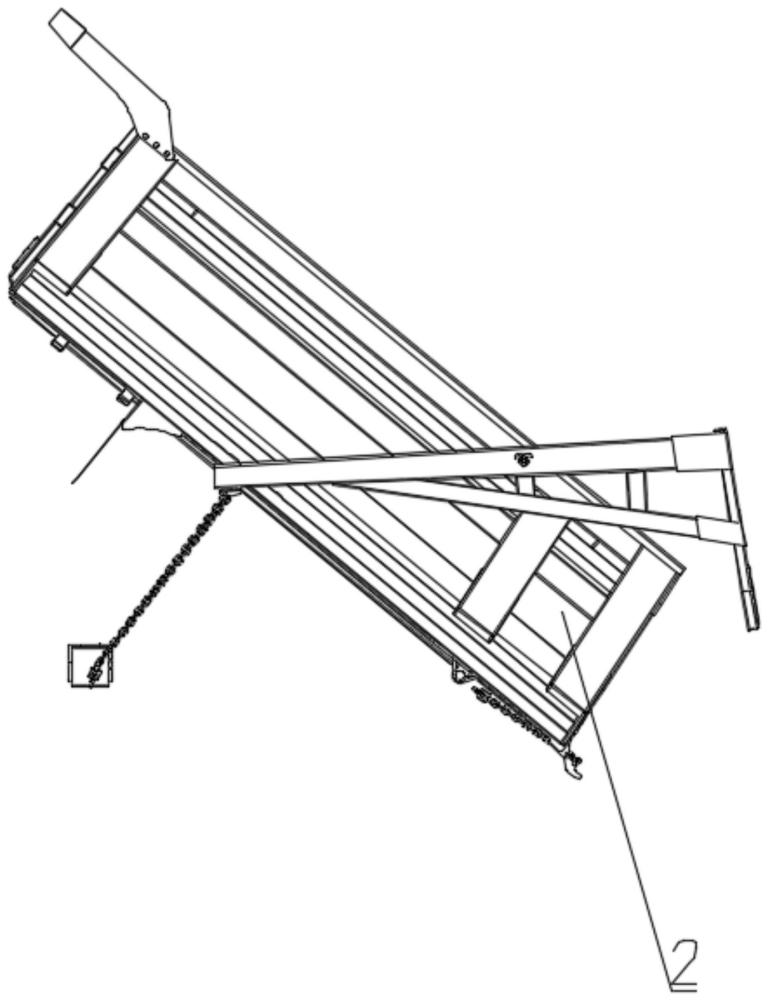

背景技术:

1、自卸车是在露天矿山为完成岩石土方剥离与矿石运输任务而使用的一种重型自卸车,其工作特点为运程短、承载重,常用大型电铲或液压铲进行装载,往返于采掘点和卸矿点。现在矿卡自卸车箱体一般有两种结构形式:矩形箱和u形箱。矩形箱由于结构复杂、工艺差、重量大,局部易开焊,同时焊接技术又要求高,成本大;抗弯曲、抗扭性差,导致箱体局部应力过大,进而引起箱体变形、开裂等状况,因此在许多自卸车中已经不再采用,普遍采用侧板为u形的箱体结构形式,但是现有的u形箱体结构强度低,容易受到货物冲击导致连接强度低,依旧会开裂等情况发生。

2、目前市面上用的自卸车货箱的尾板的顶部通过转轴与货箱转动连接,货箱翻转时,尾板与货箱形成开口供矿石掉落,但是现有结构后板不能完全打开,外形尺寸大的矿石无法落料,而且,在卸货时,货箱内物料倒出时会冲击不完全打开的后门总成,在箱体内前部货物的冲击下,后门横筋与竖筋焊缝开裂及整个后门严重变形,尾门在很短时间内就损坏了,货物的冲击力大时会将整个后门撞掉。

技术实现思路

1、本发明要解决的技术问题在于克服现有技术的不足,提供一种后门总成随动u型货箱及自卸车,用于解决现有自卸车的货箱卸货时不能及时、完全打开,大块货物会卡住,无法落料,还有会冲击、损坏后门总成以及装载货物时会损坏u型货箱的技术问题。

2、本发明解决上述技术问题的技术方案如下:一种后门总成随动u型货箱,包括:

3、底板总成,所述底板总成的底部还设有翻转座总成;

4、两个侧板总成,两个所述侧板总成分别设在所述底板总成的两侧;

5、前板总成,所述前板总成设在所述底板总成的前端,且所述前板总成与所述底板总成以及两个所述侧板总成固定连接;

6、后门总成,所述后门总成设在所述底板总成和侧板总成的尾端,其包括:

7、后板总成,所述后板总成与所述底板总成以及两个所述侧板总成的尾端贴合;

8、两个连接臂,两个所述连接臂分别设在所述后板总成的两侧上缘,且分别通过l型的第一加强板与所述后板总成连接,所述连接臂的中部对应地与所述侧板总成铰接;

9、两个连接支臂,两个所述连接支臂分别用于对应的连接所述连接臂和后板总成,其中所述连接支臂通过l型的第二加强板与所述后板总成连接;

10、两个固定座,两个所述固定座分别设在所述底板总成的两侧,且通过牵引链与所述连接臂的端头固定连接,两个所述固定座用于与底盘系统固定连接。

11、本发明中后门总成中利用连接臂为杠杆,连接连接臂和底盘系统的牵引链长度不变,当u型货箱以翻转座总成为支点向上转动时,后门总成在牵引链的带动下,保持水平状态,甚至由于侧板总成会带动连接臂的铰接点上移,带动后板总成上移,实现后板总成与u型货箱分离,实现后门总成随着u型货箱的举升而打开,进行卸料,保证u型货箱举升与后门总成打开同步动作,且只需要一个驱动源驱动u型货箱举升。

12、进一步地:所述连接臂和连接支臂之间还设有至少两个加强杆。

13、采用本步的有益效果:加强杆能增强连接臂与连接支臂的结构强度,保证连接臂和连接支臂不发生形状变形。

14、进一步地:所述底板总成包括:

15、底板;

16、至少三根主纵梁,至少三根所述主纵梁沿所述底板的长边平行地设在所述底板的底面;

17、两根副纵梁,两根所述副纵梁与所述主纵梁平行地设在所述底板的底面两端;

18、若干个边横梁,若干个边横梁沿所述底板的短边平行地设在所述底板的底面,且所述边横梁填充在所述副纵梁和相邻的所述主纵梁之间;

19、若干个中间横梁,若干个中间横梁沿所述底板的短边平行地设在所述底板的底面,且所述中间横梁填充在相邻的所述主纵梁之间;

20、若干个三角加强板,若干个所述三角加强板既固定连接在所述边横梁与所述主纵梁的直角处,也固定连接在所述中间横梁与所述主纵梁的直角处,且均与所述底板固定连接;

21、后尾梁,所述后尾梁设在所述底板的尾端,所述后尾梁上设有两个挂钩支座总成;

22、所述翻转座总成设在所述所述底板总成的底面后部,所述翻转座总成用于与所述底盘系统铰接。

23、采用本步的有益效果:五纵梁和若干个横梁与底板共同形成的底板总成,结构刚性好,耐冲击,不易变形。

24、进一步地:所述主纵梁、副纵梁、边横梁、中间横梁和后尾梁均为矩形结构件。

25、采用本步的有益效果:上述结构均为矩形结构件,这样五纵梁和后部的后尾梁及前部的横梁整体焊接在一块,形成一个完整的框架结构,这样就增加了整个底板总成的强度和刚度,受到货物的冲击后不易变形及开裂。

26、进一步地:所述前板总成包括:

27、u型前板;

28、至少两根横梁,两根所述横梁水平地、间隔地设在所述u型前板的外侧;

29、前挡板,所述前挡板设在所述u型前板的外侧上缘;

30、若干个中竖梁,若干个所述中竖梁竖直地、间隔地设在所述前挡板和所述横梁的之间;

31、至少两个下边竖梁,两个所述下边竖梁设在所述横梁的下方外侧;

32、至少三个下竖梁,三个所述下竖梁设在所述横梁的下方,且在两个所述下边竖梁的中间;

33、油缸安装板,所述油缸安装板通过塞焊孔设在三个所述下竖梁的外侧;

34、两个上护板,两个所述上护板分别设在所述前挡板的两侧,且与所述u型前板固定连接;

35、帽沿,所述帽沿设在所述u型前板的内侧。

36、采用本步的有益效果:这样就加强了前板的整体刚度,受到货物的冲击后不易变形。同时也使前板不会前凸变形,进而形成抗缸现象(抗缸现象指前凸变形的前板会抵住前面的举升系统总成的油缸,导致油缸不能抬起u型货箱);油缸安装板焊接在下竖梁上,其上开出6件塞焊孔,使得安装板不会受力变形以致开焊。上护板、前挡板和帽沿对前板四周起到防护作用,防止货物从前板上端掉落造成安全隐患。

37、进一步地:所述横梁为槽型折弯件。

38、采用本步的有益效果:槽型折弯件既具有结构强度,又减轻自身重量,还能方便与前板焊接,提升前板的结构强度。

39、进一步地:所述侧板总成包括:

40、侧板,所述侧板的下部向内呈弧形折弯,所述侧板的后端为斜面;

41、前立柱,所述前立柱设在所述侧板的前端外侧;

42、后立柱,所述后立柱设在所述侧板的后端外侧;且所述后立柱与所述侧板的后端对齐;

43、上边梁,所述上边梁设在所述侧板的外侧顶端,且所述上边梁的两端分别固定连接所述前立柱的后端面以及所述后立柱的前端面,所述上边梁的后部还开设有铰接孔;

44、中立柱,所述中立柱设在所述侧板的外侧,且在所述后立柱的前方;

45、中间横梁,所述中间横梁设在所述侧板的外侧,且所述中间横梁的前端固定连接所述前立柱的后端面,所述中间横梁的后端固定连接所述中立柱的前端面;

46、后上边梁,所述后上边梁设在所述侧板的外侧,且与所述中间横梁平齐,所述后上边梁的前端固定连接所述中立柱的后端面,所述后上边梁的后端固定连接所述后立柱的前端面;

47、至少两段后中间横梁,所述后中间横梁设在所述侧板的外侧,且一段所述后中间横梁位于所述前立柱和中立柱之间,另一段所述后中间横梁位于所述中立柱和后立柱之间;

48、下边梁,所述下边梁设在所述侧板的弧形折弯底面;

49、至少六件支撑座,所述支撑座通过支座连接板间隔地、固定连接在所述下边梁上;

50、至少五件下支撑板,所述下支撑板间隔地设在至少六件所述支撑座之间,且与所述下边梁固定连接;

51、防砸梁,所述防砸梁设在所述上边梁的上方。

52、采用本步的有益效果:侧板总成中的侧板件为平板折弯结构,上部为2折弯,下部为4折弯,可根据实际情况把下部的4折弯调整为3折弯或5折弯,或把上部的2折弯调整为4折弯,这样侧板件就变为5或7折弯结构。这种结构在保留了原平板侧板强度的同时,增加了侧板的刚度,使侧板不易变形和涨箱;同时也省去了原自卸车侧板的竖梁结构,这样就减轻了箱体重量,同时也增加了装载量。这样就能给整车带来更大的经济效益。

53、为了防止在装卸货物中对侧板总成下部的冲击变形,在其下部增加了6件支撑座、支座连接板和5件下支撑板,同时这些件和下边梁焊接在一块,形成一个封闭的整体;下边梁采用4折弯结构,和侧板焊接在一块,这样侧板的刚度就进一步得到加强,更加不易变形,延长了箱体使用寿命。

54、为了防止侧板总成在后尾部出现涨口现象的发生,在侧板总成的后部增加了中立柱件和后立柱件,这两个总成减少安装距离,下部与底板总成的外边梁焊接在一块,这样就形成了互相支撑和依靠,再加上侧板的折弯刚度,就不易在尾部出现涨箱现象。

55、本发明还提供了一种自卸车,包括:

56、底盘系统,所述底盘系统包括车架总成;

57、如上所述的后门总成随动u型货箱,所述后门总成随动u型货箱通过所述翻转座总成与所述车架总成的后段铰接,所述固定座与所述车架总成的中段固定连接;

58、举升系统总成,所述举升系统总成设在所述车架总成上,且在所述后门总成随动u型货箱的前方,所述举升系统总成的输出端与所述前板总成固定连接。

59、带有这种后门总成随动u型货箱,在日常使用过程中,首先是实现了后门总成实时、自动化的启闭;其次,只需要一个驱动源对u型货箱进行驱动,就实现了u型货箱卸货和开门两个动作,节省了复杂的驱动机构,这样既节省成本,又能提高u型货箱使用的可靠性,以及维护的便利性。

60、进一步地:所述车架总成的尾端设有锁紧机构,所述锁紧机构用于锁紧所述后门总成;

61、所述锁紧机构包括锁紧链条、挂钩和锁紧座,所述锁紧座设在所述车架总成的尾端,所述锁紧链条的一端固定连接所述锁紧座,所述锁紧链条的另一端固定连接所述挂钩,所述挂钩铰接在所述底板总成上。

62、采用本步的有益效果:利用锁紧机构进行辅助锁紧,防止后门总成在车辆行驶过程中,受到货物冲击的情况下,导致后门总成与u型货箱产生间隙,导致货物掉落,影响路面安全以及卫生。

63、本发明的有益效果是:

64、1、后门总成能够随着u型货箱的举升而被牵引链带动打开,能够实现后门总成和u型货箱同步运动,保证u型货箱在卸货时,后门总成是处于完全打开状态的,避免遭到货物冲击而损坏;

65、2、u型货箱整体结构简单、清晰,制作方便,具有整体刚性好,质量轻,耐冲击效果好,不易变形和涨箱,使用寿命长;同时又减轻了箱体重量,使得空载油耗降低;降低了整备质量,提高了满载质量;

66、3、带有此u型货箱的自卸车,只需要一个驱动源用于举升u型货箱,就能实现举升货箱和开启后门总成两个动作,简化了现有复杂的驱动机构,使得整车驱动u型货箱和后门总成的驱动组件结构更简单,能控制生产成本,且降低了维护难度。

- 还没有人留言评论。精彩留言会获得点赞!