一种排障装置和轨道车辆的制作方法

1.本发明涉及车辆技术领域,具体涉及一种排障装置和轨道车辆。

背景技术:

2.在双层车动车组产品研发的过程中,对轴重提出了严格的限制要求,动车组轻量化设计成为影响车体设计的核心技术问题。目前金属结构排障器重量普遍很重,生产工艺主要通过传统的钢板压型焊接工艺,材料利用率低。

3.目前,为了实现轻量化,排障装置包括玻璃钢制成的外罩板和金属骨架结构,但该结构的外罩板经常损坏,无法实现真正的排障排雪等功能。

技术实现要素:

4.本发明提供一种排障装置,包括由复合材料制成的外板和梁体,所述外板包括板端部和由所述板端部两侧分别向后延伸的两个板侧部;所述梁体固化于所述外板的内侧,所述梁体相应包括梁端部和由所述梁端部两侧分别向后延伸的两个梁侧部;所述梁侧部与所述板侧部长度相当,且所述梁侧部的宽度小于所述梁端部的宽度,也小于所述板侧部的宽度;所述外板的内侧和所述梁体之间形成空腔,且所述空腔内填充有泡沫层。

5.可选地,所述梁端部为呈曲面的扁平结构;所述梁侧部为长条形,且截面为槽口朝向所述板侧部的梯形,梯形的宽边靠近所述板侧部.

6.可选地,所述梁端部向所述梁侧部平滑过渡。

7.可选地,所述外板的两个板侧部朝开口方向渐扩,所述梁体的两个梁侧部朝开口方向渐扩。

8.可选地,所述外板还设有由复合材料制成的加强梁,所述加强梁固化于所述板侧部的内侧,所述加强梁和所述板侧部的内侧之间形成空腔,且所述空腔内填充有泡沫层;所述梁侧部和所述板侧部的上端之间,以及所述梁侧部和所述板侧部的下端之间,均设有多根所述加强梁。

9.可选地,所述板侧部的上端和下端均向内延伸形成翻折部,所述梁侧部和所述翻折部之间设置所述加强梁。

10.可选地,所述外板由碳纤维、芳纶纤维、玻璃纤维中至少一者层压形成;和/或,所述梁体由碳纤维形成,且为连续结构。

11.可选地,还包括安装座和位于所述外板前侧下方的排障板,所述板端部的中部和所述梁端部的中部之间填充有电木芯层,所述电木芯层预留有安装孔,所述安装座通过插入所述安装孔的紧固件固定于所述梁端部的内侧;所述排障板固定于所述安装座,或与所述安装座为一体式结构。

12.可选地,所述电木芯层和所述泡沫层之间由复合材料隔层分隔。

13.本发明提供一种轨道车辆,包括车头和位于所述车头下方的排障装置,所述排障装置为上述任一项所述的排障装置。

14.本方案中,排障装置的外板和梁体配合,复合材料制成的外板作为基体,不易损坏,外板的内侧附加一体成型的梁体,且梁体前端较宽,两侧较窄,呈具有开口的u型锚状结构,较宽的梁端部可收集正面的分散冲力,两侧较窄的梁侧部有利于支撑补强以及冲击载荷向后的传导,外板和梁体之间的泡沫层又可以保证整个排障装置的结构强度,实现排障功能,从而获得各方面性能符合要求的排障装置。值得注意的是,在此基础上,由于外板和梁体由复合材料制成,且中间为泡沫层,整个排障装置还得以有效减重,与已有的全金属件排障装置相比,减重可达40%。

附图说明

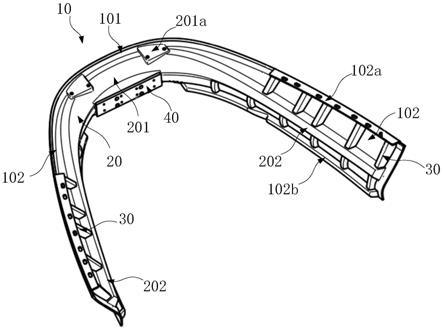

15.图1为本发明所提供排障装置一种具体实施例的结构示意图;

16.图2是图1中排障装置另一角度的示意图;

17.图3为图2中梁体以黑色显示的示意图,用于明确地区分梁体和外板;

18.图4为图2中排障装置的板端部位置的竖向剖视图;

19.图5为图2中排障板位置的示意图,并对外板的中部剖视示意。

20.图1

‑

5中的附图标记说明如下:

21.10

‑

外板;101

‑

板端部;102

‑

板侧部;102a

‑

上翻折部;102b

‑

下翻折部;

22.20

‑

梁体;201

‑

梁端部;201a

‑

连接座;202

‑

梁侧部;

23.30

‑

加强梁;

24.40

‑

安装座;

25.50

‑

排障板;

26.60

‑

泡沫层;

27.70

‑

电木芯层。

具体实施方式

28.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

29.请参考图1、2,图1为本发明所提供排障装置一种具体实施例的结构示意图;图2是图1中排障装置另一角度的示意图。

30.该实施例中的排障装置安装于铁车车辆车头的前部,用于行进过程中排除铁路上的障碍物,同时还具有耐碰撞的性能,可以配合防爬装置使用。如图2所示,本实施例中的排障装置包括由复合材料制成的外板10,外板10包括板端部101和由板端部101两侧分别向后延伸的两个板侧部102,即外板10大致呈u型,板端部101朝向轨道车辆的前部。如图1所示,该排障装置的外板10的板面呈曲面设置,以从前往后的视角,其整个板面为向后凹进的曲面,具有较好的耐碰撞性能。文中所述的前后,以图2为例,两个板侧部102朝后延伸,板端部101位于前部。

31.排障装置还包括由复合材料制成的梁体20,请继续参考图3,图3为图2中梁体20以黑色显示的示意图,用于明确地区分梁体20和外板10。

32.梁体20包括梁端部201和由梁端部201两侧分别向后延伸的两个梁侧部202,梁体20也大致呈u型,与外板10的形态相匹配,梁体20为朝向外板10的一侧开口的结构,以便卡

扣在外板10的内侧,且由于梁体20是复合材料制成,可以一体固化于外板10的内侧。另外,梁侧部202与板侧部102长度相当,从图3可以看出,梁侧部202大致延伸到板侧部102的尾部,并且,梁侧部202的宽度小于梁端部201的宽度,即梁体20并非等宽结构,其端部较宽,宽度是相对长度而言,梁体20沿大致u型延伸的方向为长度方向,宽度方向与长度方向垂直,排障装置安装后,宽度即梁体20上下方向的厚度。梁侧部202的宽度也小于板侧部102的宽度,如图3所示,梁侧部202固化在板侧部102的内侧,相当于贴附在板侧部102的一根筋体。

33.此外,当外板10和梁体20在固化时,在外板10和梁体20之间同时填充有泡沫层60,如前所述,梁体20是一侧开口的空心梁结构,卡扣在外板10的内侧,此时梁体20和外板10内侧表面扣合后形成腔体,可以在该腔体内填充入泡沫,形成泡沫层60,可参考图4理解,图4为图2中排障装置的板端部101位置的竖向剖视图。

34.本方案中,排障装置的外板10和梁体20配合,外板10作为基体,内侧附加一体成型的梁体20,且梁体20前端较宽,两侧较窄,呈具有开口的u型锚状结构,较宽的梁端部201可收集正面的分散冲力,两侧较窄的梁侧部202有利于支撑补强以及冲击载荷向后的传导,外板10和梁体20之间的泡沫层60可以保证整个排障装置的结构强度,从而获得各方面性能符合要求的排障装置。值得注意的是,在此基础上,由于外板10和梁体20由复合材料制成,且中间为泡沫层60,整个排障装置得以有效减重,与已有的全金属件排障装置相比,减重可达40%。

35.请继续参考图3,梁端部201较宽,与板端部101的曲面适配,则梁端部201具体为呈曲面的扁平结构,梁侧部202较窄,又向后延伸至板侧部102的尾部,梁侧部202则呈长条形,另外,还将梁侧部202设置为截面呈梯形,梯形的槽口朝向板侧部102,梯形的槽口对应于宽边,即宽边一侧靠近板侧部102,即加宽梁侧部202与板侧部102结合的根部,有利于力传递和梁侧部202的结构强度。进一步地,梁端部201向梁侧部202平滑过渡。此种形态的梁体20,其梁端部201聚能、梁侧部202力传递的效果根据试验、仿真,具有更好的效果。

36.进一步地,外板10的两个板侧部102朝开口方向渐扩,梁体20的两个梁侧部202朝开口方向也相应渐扩。此种形态便于和轨道车辆前端的形态匹配,呈流线形设计,可减少流阻。

37.请继续参考图2、3,外板10还增设有由复合材料制成的加强梁30,加强梁30也是开口梁,卡扣并固化于板侧部102的内侧,与梁体20和外板10的结合方式相同,加强梁30和板侧部102的内侧之间也填充有泡沫层60。梁体20的梁侧部202和板侧部102的上端、下端之间,均设有多根加强梁30。加强梁30可以对排障装置的强度起到额外的补充,在梁侧部202细长设计以更好地进行力传递的前提下,增强板侧部102、;梁侧部202的综合强度。

38.具体地,如图3所示,板侧部102的上端和下端均向内延伸分别形成上翻折部102a、下翻折部102b,梁侧部202的上端和上翻折部102a之间、梁侧部202的下端和下翻折部102b之间均设置多根加强梁30,如此,可增加加强梁30和外板10的结合面积,加强梁30的设置更为稳定、可靠,强度的补充更为有效。外板10是由复合材料制成,可以直接层压形成上述的上翻折部102a和下翻折部102b,一体式结构强度和稳定性更佳。此外,如图2所示,上翻折部102a和下翻折部102b可以预留出安装孔,以便于将排障装置安装至车身。

39.如图2、3所示,加强梁30大致从板侧部102的中部开始布置,直至尾部。可以理解,加强梁30的布置可以根据梁侧部202的长度进行调整,梁端部201的宽度较宽,与板侧部102

的宽度差别较小,故在梁侧部202和梁端部201的过渡位置,可以不增设加强梁30。

40.请继续参考图4,并结合图5理解,图5为图2中排障板50位置的示意图,并对外板10的中部剖视示意。

41.该实施例中的排障装置还包括金属制成的排障板50,排障板50用于排除障碍物,由金属制成,更适合直接接触障碍物。排障板50通过安装座40固定于排障装置,安装座40同样可以是金属制成,如图4、5所示,外板10和梁体20之间基本充满泡沫层60,只在板端部101的中部和梁端部201的中部之间填充有电木芯层70,电木芯层70预留有安装孔(图中未示出),安装座40可通过插入安装孔的紧固件固定于梁端部201的内侧。排障板50的内端固定于安装座40,或者与安装座40可以是一体式结构,排障板50装配后位于排障装置的前侧,且位于外板10的中部下方。设置电木芯层70,具有较好的耐碰撞性能,且具有足够的强度,以便于设置安装孔,从而实现安装座40的固定。安装座40还可以用于固定防爬装置,并且可以对防爬装置的安装位置进行调节。

42.具体在形成过程中,电木芯层70和泡沫层60之间由复合材料隔层分隔。如图4所示,当外板10制备完毕后,可在其上铺设电木芯和泡沫,并在二者之间铺设复合材料以隔离,固化完毕后,泡沫层60和电木芯层70互相隔开,互不影响。

43.值得关注的是,本方案中,为了更好地发挥各部分的作用,各部分的复合材料并不相同。具体地,外板10可由碳纤维、芳纶纤维、玻璃纤维等功能性纤维增强树脂材料制成,具有以上一种或多种制成皆可,以具备较好的耐冲击性能。例如,对于速度较高的轨道车辆(比如时速350km),外板10的排障和耐碎石冲击功能要求较高,可在碳纤维中加入芳纶纤维,具有较好的耐冲击性能,对于低速轨道车辆(比如时速160km)排障板耐冲击要求偏低,可采用玻璃纤维作为外板10主材料,辅以碳纤维增加强度和刚度。而梁体20则由碳纤维制成,且碳纤维以不间断地的方式缠绕或铺设制成梁体20,即梁体20由碳纤维连续铺设、缠绕形成,从而具备良好的聚能、力传递性能。

44.如图2所示,在铺设碳纤维制成梁体20时,可以在铺设梁端部201的位置预埋金属件,并预留出金属安装孔,则可以在梁端部201形成连接座201a,以便于连接其他部件。

45.本方案还提供一种轨道车辆,包括车头和位于车头下方的排障装置,排障装置为上述任一实施例所述的排障装置,具有与上述排障装置相同的技术效果,不赘述。

46.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1