一种轨道车辆空调系统风道结构的制作方法

1.本实用新型属于城市轨道交通车辆技术领域,更具体地说,是涉及一种轨道车辆空调系统风道结构。

背景技术:

2.目前城市轨道交通车辆空调系统的风道材质主要包含以下几种:铝合金风道,玻璃钢风道,轻型钢风道,聚氨酯发泡板风道。其中铝合金风道内贴保温棉的风道形式最为常见,但此种风道结构重量较高,风道整体厚度高,占用了过多的通风面积,在车辆轻量化要求的大环境下,这种方式不符合要求。玻璃钢风道由于隔热需要玻璃钢最少需要3mm厚度以上,此时的玻璃钢几乎与1mm铝合金一样重。同时由于玻璃钢风道的变形问题严重及其风道内部的清洁,玻璃钢粉末的污染等问题。目前新材料为轻型钢和聚氨酯发泡板结构,两种材料都为发泡形式,兼顾隔热性能和结构性能。其中轻型钢密度比聚氨酯发泡板密度要高,结构更坚固,加工中大多可以采用铆接加工。而聚氨酯发泡板密度较低,加工只能采用粘接固定,容易在加工或运输中破损。以上这些新材料为发泡结构其表面无法进行二次加工,如打磨喷涂等,风道外表面在生产制造过程中表面的划痕,污渍等将无法处理。

技术实现要素:

3.本实用新型所要解决的技术问题是:针对现有技术的不足,提供一种结构简单,在保障风道正常通风的前提下,有效解决风道外壁需要进行表面处理的问题,同时降低整体风道重量,减少了整车重量,减少车内内装部件,减少安装工时,同时后续的风道拆卸清洗也更加方便,提升空调系统整体质量的轨道车辆空调系统风道结构。

4.要解决以上所述的技术问题,本实用新型采取的技术方案为:

5.本实用新型为一种轨道车辆空调系统风道结构,包括风道壁板材,风道壁板材包括内侧板材层、外侧板材层、封边型材,内侧板材层和外侧板材层贴合布置,封边型材设置封边凹槽,封边凹槽卡装在内侧板材层和外侧板材层侧边位置,风道壁板材与主体风道焊接形成空调系统风道。

6.所述的内侧板材层为轻型钢材料制成,外侧板材层为铝材制成,封边型材为铝材制成。

7.所述的封边型材的封边凹槽的高度尺寸h设置为等于内侧板材层和外侧板材层的厚度之和h的结构。

8.所述的内侧板材层、外侧板材层、封边型材通过胶层粘接;或者,内侧板材层、外侧板材层、封边型材通过铆钉或螺钉固定连接。

9.所述的内侧板材层的厚度在4-6mm。

10.所述的外侧板材层的厚度在0.4-0.6mm。

11.多块风道壁板材1焊接形成空调系统风道上按间隙设置多个风道安装吊耳。

12.所述的空调系统风道通过风道安装吊耳安装在轨道车辆车体内。

13.所述的内侧板材层和外侧板材层靠近侧边部位设置为呈折弯结构。

14.所述的内侧板材层和外侧板材层每侧边部分别设置一个封边型材。

15.采用本实用新型的技术方案,工作原理及有益效果如下所述:

16.本实用新型所述的轨道车辆空调系统风道结构,在设置风道壁板材时,不是选择单一的材质作为风道壁板材,而是采用复合结构形成风道壁板材,风道壁板材包括内侧板材层、外侧板材层、封边型材,封边型材在侧边夹装固定内侧板材层、外侧板材层,确保内侧板材层、外侧板材层形成一体结构,而风道壁板材与与主体风道焊接形成空调系统风道,风道壁板材下表面的外侧板材层暴露在外部,外侧板材层是后期与内侧板材层连接形成一体结构,因此不存在加工过程中出现表面划痕、污渍等缺陷。同时风道壁板材的外表面还可以进行喷漆、氧化等表面处理,处理外后的风道壁板材作为风道下底板,同时还可以直接作为车辆的中顶板。整体外观美观。而本实用新型的风道壁板材,不像现有技术中的材料那样重量大,可以整体降低车辆重量,减少内装部件,减少安装工时,同时后续的风道拆卸清洗也更加方便。本实用新型所述的轨道车辆空调系统风道结构,在保障风道正常通风的前提下,有效解决风道外壁需要进行表面处理的问题,同时降低整体风道重量,减少了整车重量,减少车内内装部件,减少安装拆卸工时,同时后续的风道拆卸清洗也更加方便,提升空调系统整体质量。

附图说明

17.下面对本说明书各附图所表达的内容及图中的标记作出简要的说明:

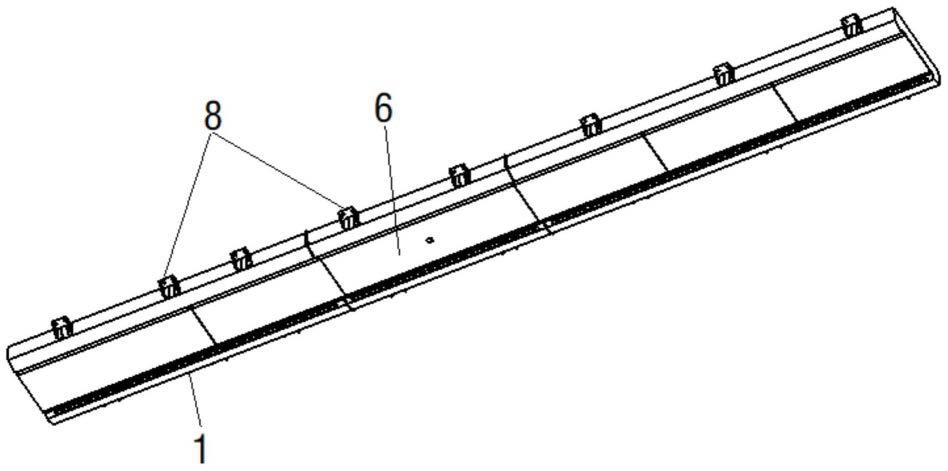

18.图1为本实用新型所述的轨道车辆空调系统风道结构的结构示意图;

19.图2为本实用新型所述的轨道车辆空调系统风道结构的结构示意图;

20.图3为本实用新型所述的轨道车辆空调系统风道结构的结构示意图;

21.图4为本实用新型所述的轨道车辆空调系统风道结构的封边型材的结构示意图;

22.附图中标记分别为:1、风道壁板材;2、内侧板材层;3、外侧板材层;4、封边型材;5、封边凹槽;6、主体风道;7、空调系统风道;8、风道安装吊耳。

具体实施方式

23.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明:

24.如附图1-附图4所示,本实用新型为一种轨道车辆空调系统风道结构,包括风道壁板材1,风道壁板材1包括内侧板材层2、外侧板材层3、封边型材4,内侧板材层2和外侧板材层3贴合布置,封边型材4设置封边凹槽5,封边凹槽5卡装在内侧板材层2和外侧板材层3侧边位置,风道壁板材1与主体风道6焊接形成空调系统风道7。上述结构,针对现有技术中的不足,提出改进的技术方案。在设置风道壁板材时,不是选择单一的材质作为风道壁板材1,而是采用复合结构形成风道壁板材1,风道壁板材1包括内侧板材层2、外侧板材层3、封边型材4,封边型材4在侧边夹装固定内侧板材层2、外侧板材层3,确保内侧板材层2、外侧板材层3形成一体结构,而风道壁板材1与与主体风道6焊接形成空调系统风道7,风道壁板材1下表面的外侧板材层3暴露在外部,外侧板材层3是后期与内侧板材层连接形成一体结构,因此

不存在加工过程中出现表面划痕、污渍等缺陷。同时风道壁板材1的外表面还可以进行喷漆、氧化等表面处理,处理外后的风道壁板材1作为风道下底板,同时还可以直接作为车辆的中顶板。整体外观美观。而本实用新型的风道壁板材1,不像现有技术中的材料那样重量大,可以整体降低车辆重量,减少内装部件,减少安装工时,同时后续的风道拆卸清洗也更加方便。本实用新型所述的轨道车辆空调系统风道结构,结构简单,在保障风道正常通风的前提下,有效解决风道外壁需要进行表面处理的问题,同时降低整体风道重量,减少了整车重量,减少车内内装部件,减少安装拆卸工时,同时后续的风道拆卸清洗也更加方便,提升空调系统整体质量。

25.所述的内侧板材层2为轻型钢材料制成,外侧板材层3为铝材制成,封边型材4为铝材制成。上述结构,内侧板材层2、外侧板材层3、封边型材4材质不同,内侧板材层2强度满足要求,而外侧板材层和内侧板材层2通过封边型材连接为一体,外侧板材层既能够起到加强风道壁板材的强度的目的,还可以作为外层件,提高整体美观。

26.所述的封边型材4的封边凹槽5的高度尺寸h设置为等于内侧板材层2和外侧板材层3的厚度之和h的结构。上述结构,确保封边型材通过封边凹槽可以可靠卡装内侧板材层和外侧板材层,连接可靠。

27.所述的内侧板材层2、外侧板材层3、封边型材4通过胶层粘接;或者,内侧板材层2、外侧板材层3、封边型材4通过铆钉或螺钉固定连接。上述结构,内侧板材层2、外侧板材层3、封边型材4可以选择上述连接方式中的一种,连接时形成固定的结构,也方便拆卸。

28.所述的内侧板材层2的厚度在4-6mm。所述的外侧板材层3的厚度在 0.4-0.6mm。多块风道壁板材1焊接形成空调系统风道7上按间隙设置多个风道安装吊耳8。所述的空调系统风道7通过风道安装吊耳8安装在轨道车辆车体内。上述结构,风道安装吊耳用于可靠安装空调系统风道在轨道交通车辆车体内,确保连接可靠,不会轻易脱落。

29.所述的内侧板材层2和外侧板材层3靠近侧边部位设置为呈折弯结构。所述的内侧板材层2和外侧板材层3每侧边部分别设置一个封边型材4。上述结构,通过两侧边封边,确保整体连接强度满足要求。

30.本实用新型所述的轨道车辆空调系统风道结构,在设置风道壁板材时,不是选择单一的材质作为风道壁板材,而是采用复合结构形成风道壁板材,风道壁板材包括内侧板材层、外侧板材层、封边型材,封边型材在侧边夹装固定内侧板材层、外侧板材层,确保内侧板材层、外侧板材层形成一体结构,而风道壁板材与与主体风道焊接形成空调系统风道,风道壁板材下表面的外侧板材层暴露在外部,外侧板材层是后期与内侧板材层连接形成一体结构,因此不存在加工过程中出现表面划痕、污渍等缺陷。同时风道壁板材的外表面还可以进行喷漆、氧化等表面处理,处理外后的风道壁板材作为风道下底板,同时还可以直接作为车辆的中顶板。整体外观美观。而本实用新型的风道壁板材,不像现有技术中的材料那样重量大,可以整体降低车辆重量,减少内装部件,减少安装工时,同时后续的风道拆卸清洗也更加方便。本实用新型所述的轨道车辆空调系统风道结构,在保障风道正常通风的前提下,有效解决风道外壁需要进行表面处理的问题,同时降低整体风道重量,减少了整车重量,减少车内内装部件,减少安装拆卸工时,同时后续的风道拆卸清洗也更加方便,提升空调系统整体质量。

31.上面结合附图对本实用新型进行了示例性的描述,显然本实用新型具体的实现并

不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进将本实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1