一种交通座椅及其制备方法与流程

本发明涉及交通设备,具体涉及一种交通座椅及其制备方法。

背景技术:

1、目前的轨道交通车辆座椅普遍采用玻璃钢材料制造,由于玻璃钢弹性模量较低,为维持造型,增加刚度的同时需要增加厚度,厚度增加后容易引起内部缺陷及层间开裂。

2、申请人经过检索,检索到现有技术如下:

3、现有技术1:申请号为cn202023064256.9的一种组合式地铁座椅,公开了一种技术方案,包括沿地铁座椅长度方向设置的支架单元,支架单元包括可分离的竖直支架以及水平支架,竖直支架包括竖直腹板、背翼板以及装配翼板;背翼板贴合地铁车厢侧壁并与之固定,背翼板下部还设置有插装缺口;竖直腹板在装配翼板侧的上部固定有座椅靠背板;而水平支架包括水平腹板,水平腹板上设置有一侧伸出水平腹板的水平翼板,水平翼板的伸出部分能插入插装缺口的端部,水平翼板上固定有座椅椅面,同时在水平翼板下部的水平腹板上还成型有与装配翼板相匹配的匹配翼板,装配翼板与匹配翼板之间装配连接;该专利可对地铁座椅进行模块化制造并在现场安装,可在保证装配强度的条件下有效提高装配效率,减少部件的场地占用。

4、上述专利仅仅只是改变了局部结构形式,从结构形式上开展模态匹配设计,未能从根本上解决问题,无法解决使用玻璃钢材质制造时厚度和质量增加的问题。

5、综上,需要提供一种新的技术方案解决上述技术问题。

技术实现思路

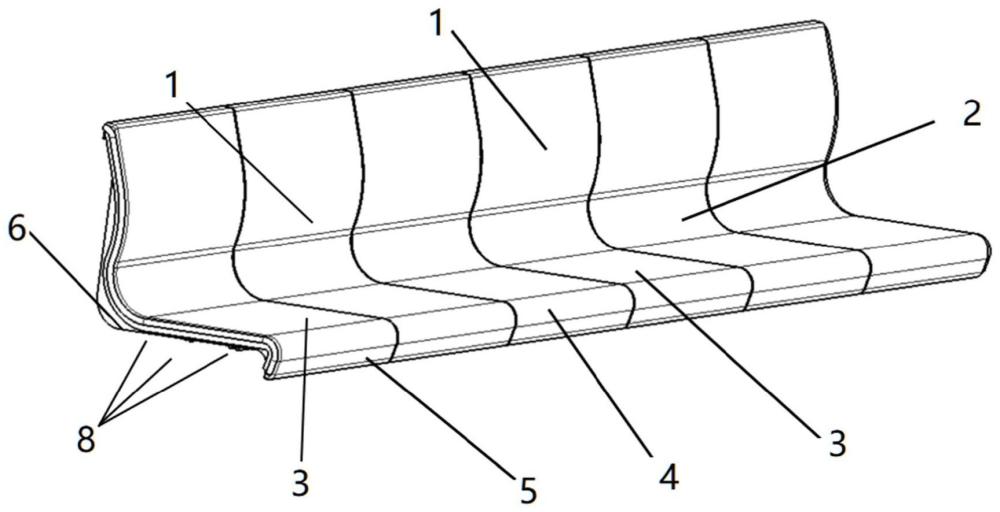

1、本发明的目的在于提供一种交通座椅,包括一体成型的座椅椅面区和座椅靠背区,座椅椅面区与座椅靠背区通过过渡区一连接,所述座椅椅面区包括座位区,所述座位区依次连接有过渡区二、过渡区三,其中,座椅靠背区、过渡区一、座位区、过渡区二、过渡区三的最内侧和最外侧分别为内玻璃纤维层和外玻璃纤维层,所述内玻璃纤维层和外玻璃纤维层之间设置有碳纤维层。

2、作为一种优选方案,所述交通座椅整体的铺层范围为15-25层。

3、作为一种优选方案,所述座椅靠背区的内玻璃纤维层包括两层,外玻璃纤维层包括两层,所述内玻璃纤维层和外玻璃纤维层之间的碳纤维层包括13-15层。

4、作为一种优选方案,所述过渡区一的内玻璃纤维层包括两层,外玻璃纤维层包括两层,所述内玻璃纤维层和外玻璃纤维层之间的碳纤维层包括17-19层。

5、作为一种优选方案,所述座位区的内玻璃纤维层包括两层,外玻璃纤维层包括两层,所述内玻璃纤维层和外玻璃纤维层之间的碳纤维层包括15-17层。

6、作为一种优选方案,所述过渡区二的内玻璃纤维层包括两层,外玻璃纤维层包括两层,所述内玻璃纤维层和外玻璃纤维层之间的碳纤维层包括17-19层。

7、作为一种优选方案,所述过渡区三的内玻璃纤维层包括两层,外玻璃纤维层包括两层,所述内玻璃纤维层和外玻璃纤维层之间的碳纤维层包括19-21层。

8、作为一种优选方案,所述座椅靠背区的后部、过渡区一的下部设置有座椅围板。

9、作为一种优选方案,所述座椅椅面区的下部设置有固定板,所述固定板上设置有滑槽。

10、作为一种优选方案,其中一层碳纤维层可以替换为加热层。

11、一种交通座椅制备方法,包括如下步骤:

12、a1:按照座椅各个区形状进行料片裁剪,按照各个区的铺层设计进行预成型体的制作;

13、a2:清理模具,然后涂抹脱模剂;

14、a3:在模具内铺贴脱模布一,在脱模布一上放置预成型体,在预成型体的上部再铺贴一层脱模布二;

15、a4:在脱模布二的上方依次铺设隔离膜、导流网、真空袋;

16、a5:模具合模;

17、a6:将树脂预热至35-50℃,进行树脂灌注;

18、a7:进行固化,固化工艺包括包括第一阶段、第二阶段、第三阶段、第四阶段,其中,第一阶段按照3℃/min升温到45摄氏度,保持45摄氏度的恒定温度30min;第二阶段按照3℃/min升温到65℃,保温60min;第三阶段按照3℃/min升温到85℃,保温180min;第四阶段按照-1℃/min降温到室温,固化工艺全程保持一个大气压;

19、a8:开模,脱模取件。

20、作为一种优选方案,料片包括碳纤维编织布和玻璃纤维编织布。

21、作为一种优选方案,所述座椅各个区包括座椅靠背区、过渡区一、座位区、过渡区二、过渡区三,所述座椅靠背区的内玻璃纤维层包括两层,外玻璃纤维层包括两层,所述内玻璃纤维层和外玻璃纤维层之间的碳纤维层包括13-15层;所述过渡区一、过渡区二的内玻璃纤维层均包括两层,外玻璃纤维层均包括两层,所述内玻璃纤维层和外玻璃纤维层之间的碳纤维层均包括17-19层;所述座位区的内玻璃纤维层包括两层,外玻璃纤维层包括两层,所述内玻璃纤维层和外玻璃纤维层之间的碳纤维层包括15-17层;所述过渡区三的内玻璃纤维层包括两层,外玻璃纤维层包括两层,所述内玻璃纤维层和外玻璃纤维层之间的碳纤维层包括19-21层。

22、作为一种优选方案,所述树脂采用环氧树脂e51和固化剂d400按1:0.65-1:0.85的比列配制。

23、作为一种优选方案,树脂预热至35-50℃,连接抽气泵,增大抽真空的压力继续抽真空,并进行树脂灌注。

24、一种交通座椅制备方法,包括如下步骤:

25、a1:按照座椅各个区形状进行料片裁剪,料片制成预浸料;

26、a2:按照座椅各个区的铺层设计将预浸料铺贴在模具上;

27、a3:合模,通过固化工艺进行固化,其中,固化工艺包括第一阶段、第二阶段、第三阶段:第一阶段压力为0mpa,温度为50℃,树脂开始凝胶60min;第二阶段施加压力15mpa,升温至90℃,固化120min;第三阶段自然冷却至室温;

28、a4:开模,脱模取件。

29、作为一种优选方案,料片包括碳纤维编织布和玻璃纤维编织布,碳纤维编织布和玻璃纤维编织布手糊法制成预浸料。

30、作为一种优选方案,所述座椅各个区包括座椅靠背区、过渡区一、座位区、过渡区二、过渡区三,所述座椅靠背区的内玻璃纤维层包括两层,外玻璃纤维层包括两层,所述内玻璃纤维层和外玻璃纤维层之间的碳纤维层包括13-15层;所述过渡区一、过渡区二的内玻璃纤维层均包括两层,外玻璃纤维层均包括两层,所述内玻璃纤维层和外玻璃纤维层之间的碳纤维层均包括17-19层;所述座位区的内玻璃纤维层包括两层,外玻璃纤维层包括两层,所述内玻璃纤维层和外玻璃纤维层之间的碳纤维层包括15-17层;所述过渡区三的内玻璃纤维层包括两层,外玻璃纤维层包括两层,所述内玻璃纤维层和外玻璃纤维层之间的碳纤维层包括19-21层。

31、本发明的交通座椅,适用于轨道交通,座椅采用碳纤维层和玻璃纤维层一体化整体设计,首先其碳纤维层和玻璃纤维层均为单层的结构,不是复合的材料,材料的成本低;其次,其结构形式以及铺层设计是依据结构实际服役工况开展的结构设计,座椅结构设计、耐冲击铺层设计及刚度区域设计,在增加刚度的同时,减轻产品质量,增加座椅固有频率,减少由于模态共振引起的产品开裂;相比原玻璃钢结构在刚度不变的情况下,由于碳纤维层和玻璃纤维层具有更优异的强度和更低的密度,实现结构减重50%以上。

32、本发明生产要求低,可进行批量化生产,自动化率高,且生产工艺要求较低,较传统金属座椅污染小;适应当前轨道交通领域减重、降成本需求,具有一定的市场前景,且能够适应轨道交通领域装车应用,具有很高的市场价值。

- 还没有人留言评论。精彩留言会获得点赞!