一种四向运输车的制作方法

本发明涉及运输车,具体的讲是一种四向运输车。

背景技术:

1、随着生活水平的不断提升,人们对于网购的需求也越来越多,物流的重要性也越来越高,在现代物流运输中,越来越多的agv运输车来代替人工作业,以减少物流工作人员的劳动程度,提高搬运效率;

2、agv(automated guided vehicle,简称agv),通常也称为agv小车,指装备有电磁或光学等自动导航装置,能够沿规定的导航路径行驶,具有安全保护以及各种移载功能的运输车,在物流系统中,无需驾驶员操作,能够自行进行搬运,agv上装备有自动导向系统,可以保障系统在不需要人工引航的情况下就能够沿预定的路线自动行驶,将货物或物料自动从起始点运送到目的地,一般可通过电脑来控制其行进路径以及行为,或利用电磁轨道(electromagnetic path-following system)来设立其行进路径,电磁轨道黏贴于地板上,无人搬运车则依靠电磁轨道所带来的讯息进行移动与动作,以可充电的蓄电池为其动力来源;

3、agv的特点是适用性强,自动化程度高和智能化水平高,agv的行驶路径可以根据仓储货位要求、生产工艺流程等改变而灵活改变,并且运行路径改变的费用与传统的输送带和刚性的传送线相比非常低廉。agv一般配备有装卸机构,可以与其他物流设备自动接口,实现货物和物料装卸与搬运全过程自动化。可应用于现代物流系统中。

4、但现有的agv具有以下缺点:

5、现有同类型的四向托盘车,多采用凸轮机构带动齿轮的传动方式,凸轮机构结构复杂,制造麻烦,齿轮传动的方式需要并排多个齿轮并排啮合来实现,需要的齿轮传动机构过多,加工及装配精度要求高,硬件成本极高,维修难度较大。

技术实现思路

1、本发明要解决的技术问题是针对以上不足,提供一种四向运输车,解决了成本高、加工精度高以及装配精度高等问题。

2、为解决以上技术问题,本发明采用以下技术方案:

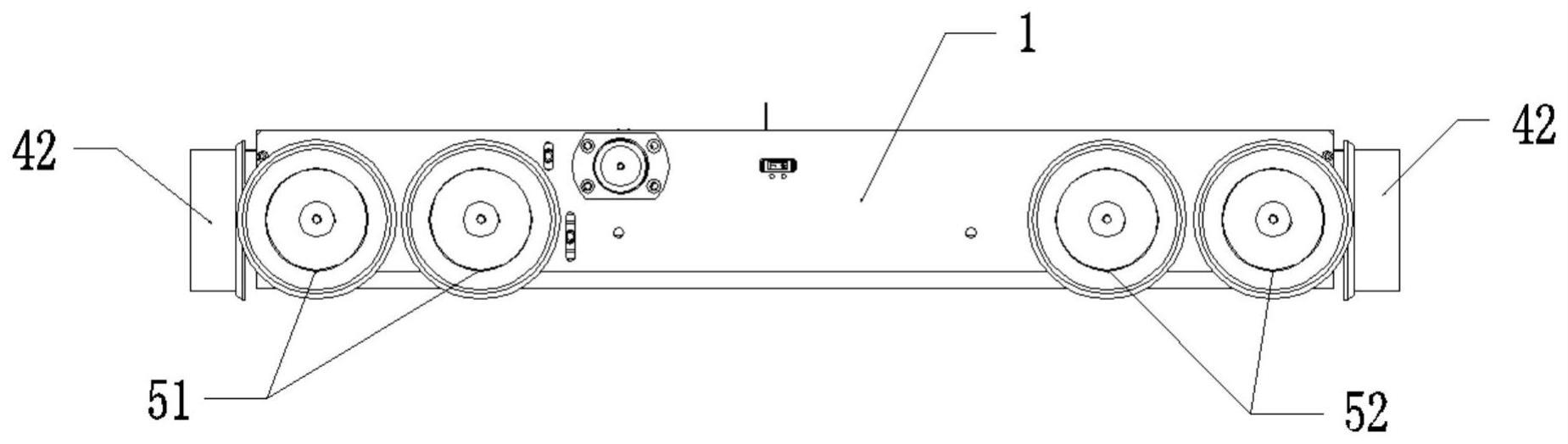

3、一种四向运输车,包括车体、x向移动机构、y向移动机构、第一驱动机构、顶升换向机构和电源,所述x向移动机构、y向移动机构、第一驱动机构、顶升换向机构和电源均设置于车体内,所述第一驱动机构与x向移动机构和y向移动机构连接,所述y向移动机构设置于顶升换向机构的升降端上;

4、所述第一驱动机构用于驱动x向移动机构和y向移动机构,所述顶升换向机构用于带动顶货板上升,顶升换向机构还用于带动x向移动机构远离地面,以使y向移动机构带动车体沿y轴方向移动,或带动x向移动机构向下移动以接触地面,以使x向移动机构带动车体沿x轴方向移动;

5、所述电源与第一驱动机构和顶升换向机构电连接,所述电源用于给第一驱动机构和顶升换向机构提供电能。

6、进一步的,所述第一驱动机构包括主电机和第一减速器,所述主电机和第一减速器均设置于车体内,所述主电机的输出端与第一减速器的输入端连接,所述第一减速器上设置有两个相互垂直的第一输出端和第二输出端,所述第一输出端与x向移动机构的输入端连接,所述第二输出端与y向移动机构的输入端连接。

7、进一步的,所述x向移动机构包括x向第一轮和x向第二轮,所述车体左右两侧前端分别至少设置有一个x向第一轮,车体左右两侧后端分别至少设置有一个x向第二轮,车体左右两侧的x向第一轮和x向第二轮分别通过第一传动轴和连接轴连接,所述第一传动轴和连接轴均设置于顶升换向机构的升降端上,所述第一传动轴的中部与第一输出端连接;

8、所述y向移动机构包括y向第一轮、y向第二轮和第二传动轴,所述车体前后两侧左端分别至少至少设置一个y向第一轮,车体前后两侧右端至少设置一个y向第二轮,所述第一传动轴水平设置于车体内且与y轴方向垂直,所述第一传动轴的中部与第二输出端连接,所述第二传动轴的两端分别与所有y向第二轮连接。

9、进一步的,所述第一减速器的第一输出端设置有第一驱动链轮,第一减速器的第二输出端设置有第二驱动链轮,所述第一传动轴的中部设置有第一从动链轮,所述第二传动轴的中部设置有第二从动链轮,所述第一驱动链轮和第一从动链轮通过链条连接,所述第二驱动链轮和第二从动链轮通过链条连接。

10、进一步的,所述车体右端前侧和后侧分别设置有两个y向第二轮,所述y向第二轮的转轴位于车体内侧均设置有第三从动链轮,所述第二传动轴的前后两端位于车体内侧设置有第三驱动链轮,所述第三从动链轮和第三驱动链轮通过链条连接,且车体的内侧设置有多个与链条配合的张紧轮。

11、进一步的,所述顶升换向机构包括两组,两组顶升换向机构分别设置于车体左端内侧和右端内侧,顶升换向机构包括第二驱动机构、顶升机构、复位机构和升降板,所述车体的左端或右端内侧均匀设置有多条竖直的第一升降导轨,所述升降板竖直设置于车体的左端内侧或右端内侧的第一升降导轨滑块上,且升降板与车体的左右侧面平行,所述顶升机构和第二驱动机构设置于升降板旁,所述第二驱动机构与顶升机构连接,所述第二驱动机构用于通过顶升机构带动升降板沿第一升降导轨下降,所述复位机构设置与车体内且与升降板连接,所述复位机构用于通过弹力推动升降板上升复位。

12、进一步的,所述顶升机构包括顶升轴、齿轮和齿条,所述顶升轴水平设置于车体内部,所述顶升轴的两端均设置有齿轮,所述升降板两侧分别设置有一个齿条,所述齿条靠近升降板的一面上竖直设置有第二升降导轨,所述升降板上设置有与第二升降导轨配合的滑块,所述齿条与齿轮相互啮合,所述齿条的顶部与顶货板连接,所述齿条的两侧设置有挡块,所述升降板的底部位于齿条的下方设置有与挡块配合的挡板;

13、所述第二驱动机构与顶升轴连接且用于驱动顶升轴旋转以带动齿轮旋转,当齿轮带动齿条向下移动时,通过挡块与挡板推动升降板沿第一升降导轨下降。

14、进一步的,所述车体内竖直设置有多个第三升降导轨,所述第三升降导轨的滑块上设置有连接板,所述连接板的顶部与顶升板连接;

15、当第二升降导轨的滑块位于第二导轨的顶部时,第三升降导轨的滑块位于第三升降导轨的底部。

16、进一步的,所述第二驱动机构包括第二电机和第二减速器,所述第二电机和第二减速器均设置于车体内且位于顶升轴旁,所述第二电机的输出端与第二减速器的输入端连接,所述第二减速器的输出端设置有第四驱动链轮,所述顶升轴的中部设置有第四从动链轮,所述第四驱动链轮与第四从动链轮通过链条连接。

17、进一步的,所述复位机构包括多组弹簧轴、限位块和弹簧,所述升降板的顶部设置有向车体内侧延伸的水平板,所述车体内部下表面上均匀竖直设置有多根弹簧轴,所述弹簧轴的顶部贯穿水平板,弹簧轴的顶端设置有用于限制升降板最高极限位置的限位块,所述弹簧轴的外侧位于水平板和弹簧轴的底座之间设置有弹簧。

18、本发明采用以上技术方案后,与现有技术相比,具有以下优点:

19、本发明采用链条传动的方式,结构简单,对应加工和装配的精度要求降低,能够极大减少生产成本,减少维修难度,降低了使用和维修成;

20、本发明通过设置顶升换向机构,来灵活实现货物的顶升以及换向,通过第二驱动机构来带动齿轮旋转,以使齿条向下移动,以推动升降板下移,来使x向移动机构的轮子下降直至接触底面,以实现x向移动;当第二驱动机构带动齿轮反向旋转,以带动齿条向上移动,通过弹簧推动升降板上升,以使x向移动机构上升至初始位置,此时能够通过y向移动机构实现y向移动;当第二驱动机构继续带动齿轮反向旋转,以带动齿条继续向上移动,以将顶货板向上推出,达到顶起货物的目的。

21、下面结合附图和实施例对本发明进行详细说明。

- 还没有人留言评论。精彩留言会获得点赞!