一种用于舰船运输车辆的止动定位系统的制作方法

1.本发明属于运输船舶的技术领域,尤其涉及一种用于舰船运输车辆的止动定位系统。

背景技术:

2.现有滚装船、登陆舰、海峡渡船等船舶在运送车辆时,一般采用绑扎固定的方式进行限位,即在车辆前后、左右设置多点系固索。该方式需在船舶甲板或舱壁上设置大量的系固点,甚至有的车辆制造时自带眼环以便运输时系固。车辆运输时有可能存在因为绑索的松动或磨损引发的断裂而造成车辆发生移位、碰撞危险,而且绑索为单点系固限位,若局部牵拉限位支撑载荷过大,容易造成车身局部变形。传统车辆绑扎方式所设系留装置一般只适用于既定车型,对其它车型的适应性不够。并且由车身斜拉固定到甲板设置的绑索需要占用较大的甲板平面空间,从而导致船舶积载率不高,也在一定程度上影响了船舶运输经济性。此外,由于每台车辆的绑索数量较多,因此大量车辆的绑索系固和释放就需要耗费大量人工和时间,对于台风等极端气候下的车辆应急限位部署或登陆舰等运输船的作战部署而言非常不利,容易造成应急部署时间不足或贻误战机的不良后果。

技术实现要素:

3.本发明所要解决的技术问题在于针对上述存在的问题,提供一种用于舰船运输车辆的止动定位系统,增大车辆运输船舶积载率、提高车辆运输安全性和缩短车辆运输的备航及到港部署作业时间。

4.本发明解决上述技术问题所采用的技术方案是:一种用于舰船运输车辆的止动定位系统,其特征在于,包括采用多点式间隔安设的壁挂式回转支撑机构、甲板安装式回转支撑机构和甲板埋入式翻转支撑机构,所述壁挂式回转支撑机构固定安设于舰船舱壁上,与车辆的一侧面和/或顶面接触限位,所述甲板安装式回转支撑机构固定安设于车辆远离舱壁的另一侧的甲板上,与车辆的另一侧面和/或顶面接触限位,所述甲板埋入式翻转支撑机构固定安设于车辆前后的甲板上,与车辆前后轮接触限位。

5.按上述方案,所述壁挂式回转支撑机构包括支撑杆、连接板、限位滚轮和壁挂液压缸,所述支撑杆一端固定于舰船舱壁上,另一端与连接板的一端相铰接,连接板的另一端与所述限位滚轮相连接,所述壁挂液压缸固定于舰船舱壁上,伸缩杆端头与连接板相连接。

6.按上述方案,所述甲板安装式回转支撑机构包括挡柱、连接板、限位滚轮和回转油缸,所述挡柱与所述回转油缸相连接,所述连接板一端与所述限位滚轮相连接,另一端与挡柱相连接。

7.按上述方案,所述甲板埋入式翻转支撑机构包括内凹式基座、翻转挡板、埋入液压缸和弹力回位件,所述内凹式基座从上往下分为挡板容置腔和安装腔,所述翻转挡板的一端与所述挡板容置腔的一侧内壁顶部相铰接,所述埋入液压缸与所述安装腔内壁相铰接,活塞杆端头与翻转挡板相连接,所述弹力回位件安设于安装腔底部,与埋入液压缸相连接。

8.按上述方案,还包括控制系统,所述控制系统包括plc控制器、距离传感器和载荷传感器,所述距离传感器安设于车辆六个方位上,所述载荷传感器安设于所述限位滚轮及翻转挡板上,所述plc控制器的输入端与距离传感器和载荷传感器相连接,输出端与所述壁挂液压缸、回转油缸和埋入液压缸相连接。

9.按上述方案,所述翻转挡板的底面两侧设有长腰形滑槽,所述埋入液压缸的活塞端头沿所述滑槽往复滑动。

10.按上述方案,所述挡柱顶部设有压板,所述压板与车辆顶面相对应设置。

11.按上述方案,所述限位滚轮和压板与车身接触的部位为非金属材质制成。

12.按上述方案,所述弹力回位件为弹片或弹簧。

13.本发明的有益效果是:提供一种用于舰船运输车辆的止动定位系统,根据船舶通常运输车辆的不同轮间距和车身长度设置分档标准停车位,且为超长超高超大车辆设置特殊停车位。每个停车位采用合适的壁挂式回转支撑机构、甲板安装式回转支撑机构和甲板埋入式翻转支撑机构对车辆进行侧向、前后向、竖向限位及释放,不仅能有效节约甲板平面空间,提高船舶积载率,从而提高船舶经济性,而且避免了传统绑扎固定方式容易出现的绳索松动或断裂造成车辆移位的缺点,提高了车辆运输的安全性。

附图说明

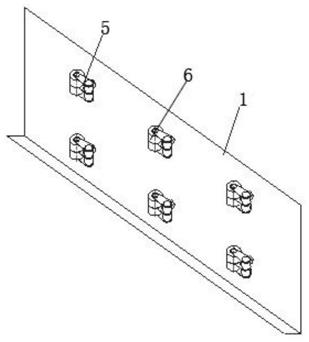

14.图1为本发明一个实施例的壁挂式回转支撑机构的安装示意图。

15.图2为本发明一个实施例的甲板安装式回转支撑机构的安装示意图。

16.图3为本发明一个实施例的壁挂式回转支撑机构的收拢状态图。

17.图4为本发明一个实施例的壁挂式回转支撑机构的工作状态图。

18.图5为本发明一个实施例的甲板埋入式翻转支撑机构的收拢状态图。

19.图6为本发明一个实施例的甲板埋入式翻转支撑机构的工作状态图。

20.图7为本发明一个实施例的内凹式基座的俯视图。

21.图8为本发明一个实施例的带有压板的挡柱的结构示意图。

22.图9为本发明一个实施例的车辆两侧均为壁挂式回转支撑机构的限位俯视图。

23.图10为图9的左视图。

24.图11为本发明一个实施例的车辆一侧为甲板安装式回转支撑机构的限位俯视图。

25.图12为图11的左视图。

具体实施方式

26.为更好地理解本发明,下面结合附图和实施例对本发明作进一步的描述。

27.一种用于舰船运输车辆的止动定位系统,包括采用多点式间隔安设的壁挂式回转支撑机构、甲板安装式回转支撑机构和甲板埋入式翻转支撑机构,壁挂式回转支撑机构固定安设于舰船舱壁1上,与车辆2的一侧面和/或顶面接触限位,甲板安装式回转支撑机构固定安设于车辆远离舱壁的另一侧的甲板3上,与车辆的另一侧面和/或顶面接触限位,甲板埋入式翻转支撑机构固定安设于车辆前后的甲板上,与车辆前后轮接触限位。

28.根据通常运输车辆的不同轮间距和车身长度外形尺寸,规划不同宽度、长度的标准车辆停车位,对于超长超大超高车辆设置特殊停车位,在每个停车位上设置标志。车位长

度方向宜沿船体纵向布置,因一般船舶的船体在风浪作用下纵摇幅度要小于横摇幅度。并且,车与舱壁、车与固定挡板之间的设计间距应尽量小。固定挡板用于在车辆旁没有舱壁或其他结构件时提供支撑架的固定安装位,可视情设置。此外,所有停车位的限位装置可统一由集成液压泵站或气泵或变频器提供动力源,也可根据停车位布置的特点,分区设置一个集成液压泵站或气泵或变频器对区域内的限位装置提供动力源。当采用集成气泵或变频器时,限位装置的驱动装置需由油缸改为气缸或变频电控。总之,尽量节约空间,提高船舶车辆积载率。

29.沿车长方向和车高方向多点设置,为尽量保证车辆侧向竖向各处均匀受力,且为保证车辆在运输过程中不会因船舶大角度摇摆而翻倒。

30.如图1、图3、图4所示,壁挂式回转支撑机构包括支撑杆4、连接板5、限位滚轮6和壁挂液压缸7,支撑杆一端固定于舰船舱壁上,另一端与连接板的一端相铰接,连接板的另一端与限位滚轮相连接,壁挂液压缸固定于舰船舱壁上,伸缩杆端头与连接板相连接。

31.如图2、图8所示,甲板安装式回转支撑机构包括挡柱8、连接板、限位滚轮和回转油缸9,挡柱与回转油缸相连接,连接板一端与限位滚轮相连接,另一端与挡柱相连接。挡柱顶部还可以设有压板10,压板与车辆顶面相对应设置。

32.壁挂式回转支撑机构由壁挂液压缸控制回转角度,而甲板安装式回转支撑机构由底部回转油缸控制回转角度。可调节为任意角度位置,因而可适应不同车型所引起的车与舱壁、车与固定挡板或挡柱之间不同间距要求。

33.如图5

‑

图7所示,甲板埋入式翻转支撑机构包括内凹式基座11、翻转挡板12、埋入液压缸13和弹力回位件14,所述内凹式基座从上往下分为挡板容置腔和安装腔,翻转挡板的一端与挡板容置腔的一侧内壁顶部相铰接,埋入液压缸与安装腔内壁相铰接,活塞杆端头与翻转挡板相连接,弹力回位件安设于安装腔底部,与埋入液压缸相连接。弹力回位件可为弹片或弹簧,翻转挡板的底面两侧设有长腰形滑槽15,埋入液压缸的活塞端头沿滑槽往复滑动,与埋入液压缸配合操控翻转挡板的开合,关闭时,翻转挡板水平置于容置腔内收存,与甲板平齐;回转打开时,翻转挡板与车辆前后轮相抵接。

34.还包括控制系统,控制系统包括plc控制器、距离传感器和载荷传感器,距离传感器安设于车辆六个方位上,载荷传感器安设于限位滚轮及翻转挡板上,plc控制器的输入端与距离传感器和载荷传感器相连接,输出端与壁挂液压缸、回转油缸和埋入液压缸相连接。

35.车辆前后左右及上下均设置距离传感器,侧向支撑限位装置和前后向支撑限位装置以及顶部限位装置上也需设置载荷传感器,可以将车与舱壁或挡柱、挡板间的距离数据、前后间距和车身高度数据,以及限位装置所能承受的载荷数据均能反馈至中央控制器或分区控制器。若船舶摇摆幅度超限,船舶行驶中各向惯性力及力矩的实时数据也会反馈至中央控制器或分区控制器。整个系统由同一套电/液系统进行加、卸压控制,由中央控制器或分区控制器进行统一操控以实现所运载全部车辆或分区车辆的限位与释放的快速性与同步性。中央控制器和分区控制器的操控需互锁设置。若船舶摇摆幅度超限,控制系统会报警,中央控制器或分区控制器根据传感器提供的距离、载荷数据及时确定并自动调整油压或气压或电功率,以迅速加强侧向和前后向限位阻挡力,并决定是否增加车辆的顶部限位措施。当船舶摇摆姿态渐趋平稳时,中央控制器或分区控制器根据传感器提供的距离、载荷数据自动调整油压或气压或电功率,以实现对车辆的顶部限位释放和其它方向限位阻挡力

的减小调整。

36.限位滚轮和压板与车身接触的部位为具有一定弹性的非金属材料制成,可做成充气的或非充气的,且可做成实心或空心的,对车辆车身提供一定的弹性支撑,在保证支撑强度的条件下又能给车辆车身弹性支撑,不会导致局部载荷过大而损坏车身。这里非金属材料可采用橡胶、聚氨酯等耐磨防碰材料,其材料硬度及厚度以不使车身留下划痕为宜。

37.若船舶运输车辆为坦克、装甲车等重型车辆时,需要前后向、侧向及顶部各向限位装置且各向设置数量会较多,以保证海上运输安全;若船舶运输车辆仅为普通车辆,如在低海况下短途营运的海峡渡船上,由于所运输的小轿车等车型的车身板材强度较弱,一般仅需对车轮处进行前后及侧向限位。当海况恶劣时,若船舶的摇摆幅度超限,可采用顶部限位装置(壁挂式)对车辆进行车顶竖向应急限位,且自动调节油压或气压或电机功率来调节侧向、前后向及顶部限位装置提供给车辆的阻挡力。车辆离开停车位前,可由中央控制器或分区控制器发出指令先释放侧向支撑限位装置和顶部限位装置(若有),再释放车辆前后向支撑限位装置,让车辆驶出,若风平浪静船舶无摇摆时也可同时释放所有限位装置。

38.根据所通常运载车辆特点,车辆运输船舶需事先规划设置所有标准车辆停车位和特殊停车位,且将若干停车位设为一组,在不同组停车位之间留有纵向、横向通道方便车辆正常进出。

39.如图9、图10所示,在每舷停泊的两辆坦克中,靠近舱壁的坦克与舱壁之间设有上下两个壁挂式回转支撑机构16,一个在高度方向上设于坦克履带处,一个在高度方向上设于坦克主体部位侧面。靠近通道的坦克在通道一侧设有固定挡板,固定挡板上设有与舱壁上相同的两个壁挂式回转支撑机构,其侧向支撑限位装置功能完全相同。坦克两侧的支撑机构将坦克在船舶摇摆时产生的侧向力传递至旁边的舱壁或固定挡板上。设于坦克主体部位侧面的多点限位装置能防止坦克侧向翻倒。

40.如图11、图12所示,坦克与坦克的横向间隔中设有甲板安装式回转支撑机构17,其中,挡柱上的一个支撑点在高度方向上位于坦克履带处,另一个支撑点在高度方向上位于坦克主体部位侧面。甲板安装式回转支撑机构用于将坦克在船舶摇摆时产生的侧向力传递至旁边的舱壁上或由挡柱传递至甲板上,最终由舱壁或挡柱安装处的甲板提供的支撑力共同来实现对坦克的限位。甲板安装式回转支撑机构上下各有支撑点可保证车辆不会倾覆。

41.坦克与坦克的前后间隔中设有甲板埋入式翻转支撑机构18,释放关闭时与甲板齐平,保证车辆无障碍进出停车位,限位时需根据中央控制器的指令弹开。虽然一般运输船的纵向摇摆比横向摇摆小很多,且停车位保持车辆车身沿船纵向停放,但是为安全起见,车身前后向支撑限位装置中翻转挡板的长度可根据运输车辆的高度适当设计加长。若前后限位选用甲板安装式回转支撑机构,车辆限位时需根据中央控制器或分区控制器的指令转动挡柱进行支撑,上下支撑点可保证车辆前后向不会倾覆。当然也可同时采用甲板埋入式翻转支撑机构和甲板安装式回转支撑机构的组合方式对车辆进行前后限位。

42.当船舶摇摆幅度超限时,plc控制器会发出指令采用壁挂式回转支撑机构或带压板的甲板安装式回转支撑机构的顶部限位装置对车辆进行竖向应急限位。正常情况下压板会与车身保持一定高度间隙,只有船舶摇摆振荡剧烈时。车辆因受惯性力影响上下窜动时才可能与顶部压板接触,这只是紧急限位措施。

43.当坦克在运输期间时,所有限位装置施压所产生的限位阻挡力来固定坦克,防止

其发生有危害的相对运动;当坦克需要上下船时,回转收存前后向和侧向支撑限位装置以及顶部限位装置(若有),卸掉坦克所受的限位阻挡力并保持通道畅通,供坦克自由通行。

44.车辆运输限位装置的自动操控作业方式如下:

45.(1)首先作业人员需给某车辆分配标准停车位或特殊停车位,启动plc控制器。

46.(2)某车辆按要求驶入指定的标准停车位停驻完毕,尽量停在车位中心;

47.(3)车位前后左右传感器将车身与周围舱壁或挡板或挡柱的间距数据,以及车身高度数据传给plc控制器。

48.(4)plc控制器自动启动前后向支撑限位装置对车辆进行前后向限位,且前后向支撑限位装置建议保持慢速打开,直至接触到车身并支撑固定完毕。

49.(5)plc控制器自动启动侧向支撑限位装置对车辆进行侧向限位,同样两边侧向支撑限位装置建议保持慢速打开,直至接触到车身并支撑固定完毕。

50.(6)若船舶摇摆幅度超限,控制系统会报警,根据船舶行驶中各向惯性力及力矩的实时数据,plc控制器会自动调节侧向或前后向支撑限位装置的油压或气压或电功率,进而快速调整侧向或前后向支撑限位装置的限位载荷,以保证车辆不发生移位。必要时增加顶部限位措施,以保证船舶剧烈摇摆振荡时,车辆不会出现倾覆。

51.(7)最后当船舶靠港时车辆需离开停车位,作业人员发出该停车位离开指令,这时plc控制器先同时打开车身两侧的侧向支撑限位装置,以及顶部限位装置(若有),再同时打开车身前后的限位装置并收存,随后车辆驶出停车位;若风平浪静船舶无摇晃时也可同时释放所有限位装置。

52.(8)由plc控制器进行统一操控,可以实现一台车辆的限位与释放,也可同时实现多台运载车辆限位与释放的快速性与同步性。

53.以上所述为本智力成果的较佳实施例而已,但本智力成果不应该局限于该实施例和附图所公开的内容。所有凡是不脱离本智力成果所公开的精神下完成的等效或修改,都落入本智力成果保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1