一种玻璃钢船艇糊制装置及船艇糊制工艺的制作方法

1.本发明涉及船艇建造设备技术领域,尤其是一种玻璃钢船艇糊制装置及船艇糊制工艺。

背景技术:

2.我国江河湖泊众多,海岸线长,海域辽阔,目前玻璃钢船艇发展到较为成熟的阶段,玻璃钢船艇具有节省木材和钢材、维修方便、材质轻、耐腐蚀、可整体成型等优点,得到广泛应用。

3.国内玻璃钢船艇制作通常采用手工糊制,在手工糊制成型过程中,工作人员在艇体内作业,为保证工作人员有站立的空间,必须对艇体进行分段糊制,分段糊制需要等待树脂固化(2-3小时)后,工作人员才能再次进入艇体作业,该阶段糊制过程为2-3天,作业效率低;在每段的糊制过程中,需要糊制7层左右的毡布,糊制作业前需混合好树脂胶,并在树脂胶固化前完成这层的铺覆、涂胶和滚压,连续的作业甚至使操作人员来不及喝水或休息,工作量大、劳动强度高,并且采用的酚醛树脂胶易挥发苯酚和甲醛,容易危害职业健康,而且作业人员构成复杂,不易于船厂管理,随着国内社会的进步和可用劳动力的减少,越来越多的玻璃钢船厂面临着招工难管理难的情况,且人工糊制效率低,作业成本高。

技术实现要素:

4.为了克服现有技术中存在的上述问题,本发明提出一种玻璃钢船艇糊制装置及船艇糊制工艺。

5.本发明解决其技术问题所采用的技术方案是:一种玻璃钢船艇糊制装置,包括带有卷布、铺布、压紧、喷树脂功能的糊制工艺工具、辅助工艺工具、工具快换库、工艺执行机器人、龙门架、外模定位车,所述外模定位车位于龙门架下方,用于对船模进行定位,所述工具快换库与龙门架上方横梁滑动连接,所述工具快换库与工艺执行机器人固定连接可实现工具快换库与工艺执行机器人同步移动,所述糊制工艺工具及辅助工艺工具放置于工具快换库上方,所述辅助工艺工具包括辊压工具、视觉检查工具,所述工艺执行机器人与糊制工艺工具及辅助工艺工具之间通过快换盘连接;

6.所述糊制工艺工具包括铺布机构、辊压机构、卷布机构、喷树脂机构,所述铺布机构、辊压机构、卷布机构均安装在安装架上,所述铺布机构及辊压机构安装于同侧,所述卷布机构安装于与铺布机构垂直的侧面,所述辊压机构包括辊压毛毡辊、第一气缸及第一压力传感器,所述辊压毛毡辊由第一气缸带动伸缩,所述第一压力传感器位于辊压毛毡辊与第一气缸之间,所述第一气缸下方安装喷树脂机构,所述铺布机构包括第二气缸、铺布压辊,所述铺布压辊由第二气缸带动伸缩,所述第二压力传感器位于铺布压辊与第二气缸之间,所述安装架两端分别安装有夹布夹爪,两个所述夹布夹爪间的距离可根据布的宽度调节。

7.上述的一种玻璃钢船艇糊制装置,还包括工艺跟随车,所述工艺跟随车位于龙门

架侧面,用于放置系统电控箱及供胶系统。

8.上述的一种玻璃钢船艇糊制装置,还包括自动供布裁布机构,所述自动供布裁布机构安装于外模定位车侧面对应的龙门架下方。

9.上述的一种玻璃钢船艇糊制装置,所述自动供布裁布机构包括自动供布单元及毡布修剪单元,所述自动供布单元包括布辊、升降换卷机构及裁切机构,所述布辊数量与毡布种类相对应,不同所述布辊高度不同,所述升降换卷机构包括与布辊数量相对应数量的夹持机构、第三气缸、安装板,所述第三气缸带动安装板上下运动,所述夹持机构安装在安装板上,所述裁切机构位于升降换卷机构远离布辊一侧;

10.所述毡布修剪单元位于裁切机构远离升降换卷机构一侧,所述毡布修剪单元包括裁布台、三坐标机构及振动刀,所述三坐标机构安装在裁布台上,所述三坐标机构带动振动刀实现水平面内各方向的移动。

11.上述的一种玻璃钢船艇糊制装置,所述快换盘包括公盘和母盘,所述公盘安装在工艺执行机器人轴末端,所述母盘安装在工艺工具上。

12.上述的一种玻璃钢船艇糊制装置,所述卷布机构包括电机及卷辊,所述卷辊与电机输出端固定连接。

13.上述的一种玻璃钢船艇糊制装置,所述铺布机构设置有两个,所述辊压机构位于两个铺布机构之间。

14.上述的一种玻璃钢船艇糊制装置,所述辊压工具包括气泡辊压工具及角度辊压工具,所述气泡辊压工具两面分别为毛毡辊和齿形辊,所述角度辊压工具两面分别为凹陷角度辊压辊及凸起角度辊压辊。

15.基于上述权利要求1-7所述的任一一种玻璃钢船艇糊制装置的船艇糊制工艺,包括如下步骤:

16.步骤1,将船模放入到外模定位车,通过外模定位车对船模进行定位;

17.步骤2,工艺执行机器人安装糊制工具,将毡布通过卷布机构卷好,糊制工具携带毡布运动至需要糊制的船体位置;

18.步骤3,工艺执行机器人带动糊制工具沿船模方向运动,进行糊制;

19.步骤4,一张毡布铺好后,工艺执行机器人将糊制工具放置到工具快换库上,重新安装辊压工具进行辊压;

20.步骤5,辊压完毕后,工艺执行机器人将辊压工具放置到工具快换库,重新安装视觉检查工具进行气泡检测;

21.步骤6,气泡检测完成后,系统记录气泡位置,工艺执行机器人将视觉检查工具放置到工具快换库,重新安装辊压工具对气泡位置进行辊压;

22.步骤7,重复步骤2-6,直至整艘船艇糊制完毕。

23.上述的基于玻璃钢船艇糊制装置的船艇糊制工艺,所述步骤3中糊制过程包括:

24.步骤3.1,辊压毛毡辊顶出,将毡布压在船模上,由树脂胶喷枪将树脂胶均匀喷洒在毡布上,辊压采用逐列浸润毡布的形式进行;

25.步骤3.2,毡布一端粘贴在船模上后,夹布夹爪打开,糊制工具在工艺执行机器人的带动下沿船模运动,卷布机构放布;

26.步骤3.3,铺布压辊顶出,将毡布压紧至船模上,使毡布平整展开。

27.本发明的有益效果是,(1)本装置采用机器人倒挂结构,不与糊制好的毡布相接触,所以可以对船体进行整体分层糊制,分层搭接更均匀,使船体质量大幅提升,且省去了人工糊制中等待基本层固化的时间和间休时间,船艇整体糊制时间缩短;

28.(2)采用树脂与固化剂在喷枪外混合的模式,树脂在用的时候才喷出,使作业节奏能够很好的随工艺进行调整,实现连续作业,同时用量更加精准,能够节约材料而且对环境更加友好;

29.(3)本装置可以减少人工成本、改善作业环境并且提高生产效率,且糊制工艺方便控制,糊制船体质量高。

附图说明

30.下面结合附图和实施例对本发明进一步说明。

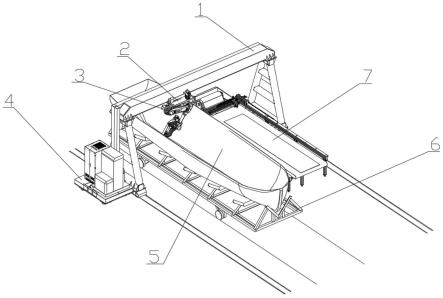

31.图1为本发明实施例1智能糊制装置示意图;

32.图2为本发明实施例1糊制工具示意图;

33.图3为本发明实施例1自动供布裁布机构示意图;

34.图4为本发明实施例1毡布修剪单元示意图。

35.图中1.龙门架,2.工具快换库,3.工艺执行机器人,4.工艺跟随车,5.船模,6.外模定位车,7.自动供布裁布机构,8.卷辊,9.电机,10.第二气缸,11.辊压毛毡辊,12.第一气缸,13.树脂胶喷枪,14.铺布压辊,15.夹布夹爪,16.母盘,17.布辊,18.升降换卷机构,19.裁切机构,20.三坐标机构,21.振动刀,22.裁布台。

具体实施方式

36.为使本领域技术人员更好的理解本发明的技术方案,下面结合附图和具体实施方式对本发明作详细说明。

37.【实施例1】

38.如图1所示,本实施例公开了一种玻璃钢船艇糊制装置,包括龙门架1、工艺跟随车4、工具快换库2、工艺执行机器人3、工艺工具、外模定位车6、自动供布裁布机构7,自动供布裁布机构安装于外模定位车6侧面对应的龙门架1下方,外模定位车6位于龙门架1下方,用于对船模5进行定位,龙门架1侧面安装工艺跟随车4,工艺跟随车4用于放置控制柜、电源柜等智能糊制装置的控制模块,龙门架1上方横梁侧面焊接工具快换库2,工具快换库2可沿龙门架1上方横梁侧面滑动,工艺工具放置于工具快换库2上方,工具快换库2下方安装有工艺执行机器人3,工艺执行机器人3与工艺工具之间通过快换盘连接,快换盘包括公盘和母盘,公盘安装在工艺执行机器人轴末端,母盘16安装在工艺工具上,公盘和母盘连接后通过气道和插头传递气压和电信号,使每种工艺工具均可与机器人断开连接,大幅拓展了该系统的柔性,同时避免人工更换时带来的效率降低和安全风险。

39.在本实施例中,工艺工具包括糊制工具、辊压工具、视觉检查工具,糊制工具负责将毡布卷起携带至糊制位置,并将树脂胶均匀喷洒在毡布上,经过毛毡辊恒力辊压后,均匀浸润毡布,保证糊制效果。

40.1、糊制工具

41.糊制工具整体结构采用铝合金管焊后加工而成,如图2所示,糊制工具包括铺布机

构、辊压机构、卷布机构,铺布机构、辊压机构、卷布机构均安装在铝合金管焊接的安装架上,铺布机构及辊压机构安装于同侧,铺布机构设置有两个,辊压机构位于两个铺布机构之间,卷布机构安装于与铺布机构垂直的侧面,卷布机构包括电机9及卷辊8,卷辊8与电机9输出端固定连接,辊压机构包括辊压毛毡辊11、第一气缸12、树脂胶喷枪13及第一压力传感器,辊压毛毡辊11由第一气缸12带动伸缩,第一压力传感器位于辊压毛毡辊11与第一气缸12之间,第一气缸12下方安装树脂胶喷枪13,铺布机构包括第二气缸10、铺布压辊14,铺布压辊14由第二气缸10带动伸缩,第二压力传感器位于铺布压辊14与第二气缸10之间,安装架两端分别安装有夹布夹爪15,两个夹布夹爪15间的距离可根据布的宽度调节。

42.铺布压辊与第二气缸之间设置第二压力传感器,辊压毛毡辊与第一气缸之间设置第一压力传感器,当糊制工具在船模中移动时,可检测并调节与船模压力的大小,保证糊制质量和过程的流畅。第一气缸和第二气缸对压力的调节主要是通过与压力传感器的闭环控制回路来控制,当压力传感器检测压力增大时,电气比例阀泄气,当压力传感器检测到压力减小时,电气比例阀充气,再通过pid调节,使压力动态达到所需压力。

43.在本实施例中,树脂胶喷枪13采用的是一种先进的低压外混合喷枪,应用了低压液流冲击技术,使树脂与固化剂在枪外均匀混合,能避免预混合好的树脂在输胶管中发生固化的现象,同时能有效抑制喷涂的挥发量,防止有害气体挥发。

44.2、辊压工具

45.辊压工具包括气泡辊压工具及角度辊压工具,气泡辊压工具两面分别为毛毡辊和齿形辊,装载气泡辊压工具后,工艺执行机器人3可以通过轴的旋转来切换两种不同的功能,毛毡辊主要负责对糊制工具铺贴后的精细辊压和补充辊压,齿形辊主要负责视觉检测后对气泡的辊压,角度辊压工具两面分别为凹陷角度辊压辊及凸起角度辊压辊,同样可以通过机器人轴的旋转来切换两种不同的功能,能够很好的弥补糊制工具、气泡辊压工具的不足,解决带有角度部位的糊制问题,例如救生艇门框加强部位。

46.3、视觉检查工具

47.视觉检查工具,可以对糊制后的船模内部用视觉技术进行气泡识别。糊制完成后,由机器人快换装置对其进行装载,对糊制好的部位依次进行拍照,检测气泡位置,并在上位机中储存相应图片及坐标。拍照结束后,上位机将坐标发送给机器人,机器人在坐标的指导下,更换气泡辊压工具对存在气泡部位进行再次辊压。

48.本实施例中,自动供布裁布机构包括自动供布单元及毡布修剪单元,自动供布单元包括3个不同高度的布辊17、升降换卷机构18及裁切机构19,升降换卷机构18包括3个夹持机构、第三气缸、安装板,第三气缸带动安装板上下运动,夹持机构安装在安装板上,裁切机构19位于升降换卷机构远离布辊一侧,毡布修剪单元位于裁切机构远离升降换卷机构一侧,毡布修剪单元包括裁布台22、三坐标机构20及振动刀21,三坐标机构20安装在裁布台22上,三坐标机构20带动振动刀21实现水平面内各方向的移动。

49.需要注意的是,本实施例中布辊数量设置为3个是由糊制玻璃钢船艇时所需要的毡布种类决定的,即布辊数量应与所需要毡布的种类相对应。本实施例中,艇体糊制需要三种纤维增强材料,分别是无碱玻纤短切毡1、无碱玻纤短切毡2和无碱玻纤方格布。铺层均是由这三种材料依照顺序排列而成,例如基本层是无碱玻纤短切毡1加无碱玻纤短切毡2和无碱玻纤方格布各一层,再加无碱玻纤短切毡1,再加无碱玻纤方格布再加无碱玻纤短切毡1

组成。开工前,先分别将布头从三个布辊韧入夹持机构中。糊制程序开始后,按照工单指示,升降换卷机构带动三个布辊的布头自动升降,将所需布头的夹持机构调整至与裁切机构同一水平面,夹持机构向外输送定长毡布,由裁切机构进行裁切,定长毡布落到毡布修剪单元的裁布台上,由三坐标机构带动振动刀进行形状及弧度修剪。

50.采用本实施例中的智能糊制装置进行船艇糊制工艺步骤为:

51.步骤1,将船模放入到外模定位车,通过外模定位车对船模进行定位;

52.步骤2,工艺执行机器人安装糊制工具,糊制工具移动到裁布台上方,夹布夹爪夹住毡布,将毡布通过卷布机构卷好,糊制工具携带毡布运动至需要糊制的船体位置;

53.步骤3,工艺执行机器人带动糊制工具沿船模方向运动,进行糊制,糊制工具的具体糊制过程为:

54.步骤3.1,辊压毛毡辊顶出,将毡布压在船模上,由树脂胶喷枪将树脂胶均匀喷洒在毡布上,随后辊压毛毡辊与树脂胶喷枪一起做往复运动,运动过程中,第一气缸与第一压力传感器配合保证辊压毛毡辊做恒力辊压,辊压采用逐列浸润毡布的形式进行;

55.步骤3.2,毡布一端粘贴在船模上后,夹布夹爪打开,糊制工具在工艺执行机器人的带动下沿船模运动,卷布机构放布,以铺布压辊在船模的运动线速度为基准,将毡布逐步展开,铺布压辊运动线速度可由工艺执行机器人末端tcp点运动速度监测得来;

56.步骤3.3,铺布压辊顶出,将毡布压紧至船模上,使毡布平整展开;

57.步骤4,一张毡布铺好后,工艺执行机器人将糊制工具放置到工具快换库上,重新安装辊压工具进行辊压;

58.步骤5,辊压完毕后,工艺执行机器人将辊压工具放置到工具快换库,重新安装视觉检查工具进行气泡检测;

59.步骤6,气泡检测完成后,系统记录气泡位置,工艺执行机器人将视觉检查工具放置到工具快换库,重新安装辊压工具对气泡位置进行辊压;

60.步骤7,重复步骤2-6,直至整艘船艇糊制完毕。

61.【实施例2】

62.本实施例玻璃钢船艇糊制装置结构及布局与实施例1基本相同,区别在于本实施例中没有自动供布裁布机构,通过人工裁剪毡布放置到毡布存放台上,糊制工具从毡布存放台上将毡布取走进行糊制。

63.以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域技术人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1