溅水试验系统及试验方法与流程

1.本发明涉及飞行器技术领域,特别涉及一种溅水试验系统及试验方法。

背景技术:

2.溅水试验是飞机取证的必要步骤,尤其是尾吊飞机,受溅水影响极大;在汽车行业,溅水问题同样影响了设备、结构布置布局以及外形设计。

3.现在的溅水试验大多需要产品完成后进行实机测试,无法在研发阶段进行有效测试,影响研发的周期,并且实机测试的成本更高,尤其是飞机的溅水试验成本极高。并且实机试验在初期可能对受影响部件,例如对飞机发动机、起落架等造成损伤。

技术实现要素:

4.本技术的实施例提供一种溅水试验系统及试验方法,以解决现有技术中飞机溅水测试实机测试成本大,容易对飞机部件造成损伤的技术问题。

5.为了解决上述技术问题,本技术的实施例公开了如下技术方案:

6.第一方面,提供了一种溅水试验系统,包括:

7.运动体;

8.施压组件,所述施压组件与所述运动体固定连接;

9.调节组件,所述调节组件连接于所述施压组件下方;

10.试验件,所述试验件与所述调节组件活动连接;

11.接收组件,所述接收组件连接于所述运动体的周侧。

12.结合第一方面,所述施压组件包括:

13.滑杆,所述滑杆与所述运动体固定连接;

14.平台,所述平台通过滑块与所述滑杆滑动连接;

15.液压缸,所述液压缸与所述滑杆固定连接,所述液压缸的输出轴与所述平台固定连接;

16.跑道,所述跑道与所述试验件接触连接;

17.其中,所述运动体带动所述试验件在所述跑道上移动,所述施压组件向所述试验件施加负重,所述调节组件调节所述试验件与所述跑道的姿态或位置关系,所述接收组件接收所述试验件经过所述跑道时飞溅的液体。

18.结合第一方面,所述调节组件包括:

19.侧偏执行机构,所述侧偏执行机构连接于所述平台的底部;

20.侧倾执行机构,所述侧倾执行机构与所述侧偏执行机构连接;

21.六分力测量系统,所述六分力测量系统与所述侧倾执行机构固定连接,所述试验件与所述六分力测量系统转动连接。

22.结合第一方面,所述接收组件包括模拟件,所述模拟件与所述运动体固定连接,所述模拟件包括载体和压力传感器,所述压力传感器设于所述载体朝向所述试验件的一侧

面。

23.结合第一方面,所述接收组件包括集水槽,所述集水槽设于所述运动体的侧面,所述集水槽包括:

24.槽体;

25.槽孔,所述槽孔设于所述槽体的一侧面;

26.量筒,所述量筒设于所述槽体远离所述槽孔的一侧面,所述量筒与所述槽孔之间通过引流道连通。

27.结合第一方面,所述侧倾执行机构包括与所述侧偏执行机构固定连接的第一液压缸和第二液压缸,所述第一液压缸和所述第二液压缸的输出轴与所述六分力测量系统转动连接。

28.结合第一方面,所述跑道设有凸部和凹部,所述凹部填充有液体。

29.结合第一方面,所述系统还包括高速相机,所述高速相机与所述运动体或地面固定连接,所述高速相机的镜头对准所述试验件、集水槽或模拟件。

30.结合第一方面,所述试验件包括车轮、起落架和滑靴中的一种或多种。

31.第二方面提供了如第一方面所述的溅水试验系统的试验方法,所述方法包括以下步骤:

32.运动体根据运动参数带动试验件在预设的跑道上运动;

33.获取试验件经过跑道时溅起的液体参数;

34.根据液体参数分析获得液体空间分布。

35.结合第二方面,所述运动参数包括:运动体的运动路线、试验件的运动路线、试验件的运动速度、试验件承受的垂向载荷、试验件的侧倾角度、试验件的侧偏度数中的一种或多种。

36.结合第二方面,所述跑道的预设方法包括如下步骤:

37.调整跑道的长度、宽度及路径,以适应试验件进行运动;

38.对跑道的凸部和凹部进行调整,调整凸部的高度和宽度、凹部的深度和宽度;

39.在凹部填充相应的液体,调节液体的深度、密度和粘稠度。

40.结合第二方面,所述液体参数包括通过高速相机拍摄的液体溅起形态、通过集水槽收集的液体体积分析溅水的空间分布、以及通过模拟件获得的液体撞击力度。

41.上述技术方案中的一个技术方案具有如下优点或有益效果:

42.本技术实施例公开了一种溅水试验系统,包括:运动体;施压组件,施压组件与运动体固定连接;调节组件,调节组件连接于施压组件下方;试验件,试验件与调节组件活动连接;接收组件,接收组件连接于运动体的周侧,跑道,跑道与试验件接触连接;其中,运动体带动试验件在跑道上移动,施压组件向试验件施加负重,调节组件调节试验件与跑道的位置关系,接收组件接收试验件经过跑道时飞溅的液体,通过运动体带动试验件在跑道上的直行、转弯、漂移等从而模拟飞机的运行情况,解决了需要通过实机才能进行测试的问题,同时通过施压组件增加试验件的承受载荷,通过调节组件带动试验件的倾斜和侧偏,准确模拟飞机的实际工况,进而获得更加准确的轮胎溅水分布;通过实验模拟降低了实机试验的成本,减少了对飞机损伤,并能尽早发现飞机的设计或生产问题,避免了众多安全问题,缩短了飞机生产的周期。

附图说明

43.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

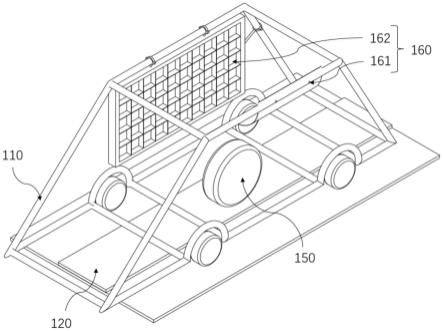

44.图1为本技术实施例提供的部分结构示意图;

45.图2为本技术实施例提供的左视结构示意图;

46.图3为本技术实施例提供的正视结构示意图;

47.图4为本技术实施例提供的集水槽的结构示意图;

48.图5为本技术实施例提供的集水槽正视结构示意图;

49.图6为本技术实施例提供的图5沿a-a处剖面结构示意图;

50.图7为本技术实施例提供的试验方法的流程示意图;

51.图8为本技术实施例提供的试验方法的系统示意图;

52.图9为本技术实施例提供的集水槽水量分布示意图;

53.图10为本技术实施例提供的六分力测得的数据分布示意图。

54.附图部件标识如下:

55.110-运动体;120-跑道;130-施压组件;131-平台;132-液压缸;133-滑块;134-滑杆;140-调节组件;141-六分力测量系统;142-侧偏执行机构;143-第一液压缸;144-第二液压缸;150-试验件;160-接收组件;161-模拟件;162-集水槽;1621-槽孔;1622-引流道;1623-量筒;1624-槽体。

具体实施方式

56.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

57.图1说明了一种溅水试验系统,包括:运动体110、施压组件130、调节组件140、试验件150、接收组件160、跑道120和高速相机,其中,运动体110带动试验件150在跑道120上移动,施压组件130向试验件150施加负重,调节组件140调节试验件150与跑道120的姿态或位置关系,接收组件160接收试验件150经过跑道120时飞溅的液体;

58.其中,运动体110用于带动试验件150在跑道120上做飞机起飞或着陆时的动作,运动体110包括可以模拟飞机、汽车等在地面滑跑的过程,该运动体110可以在各类跑道上进行主动的自由运动。运动体110的选择包括但不限于:成品车、测试车辆、测试台架等;运动体110可覆盖0~250节速度,按照设定路径、速度模拟各类滑跑动作,包括直行、转弯、侧滑、漂移等工况进行模拟;

59.如图2、图3所示,在本技术实施例中,施压组件130与运动体110固定连接;具体的,

施压组件130包括:滑杆134、平台131和液压缸132,滑杆134与运动体110固定连接;平台131通过滑块133与滑杆134滑动连接;液压缸132与滑杆134固定连接,液压缸132的输出轴与平台131固定连接,滑杆134包括有四根,均竖直固定在运动体110内部,液压缸132可以设置多个,并与滑杆134固定连接,在启动液压缸132时,可以实现对平台131施加向下的力,使试验件150在承受一定的重力后进行溅水试验,从而更好的模拟飞机所受到的负荷,进一步的准确的得出飞机溅水的数据。

60.在本技术实施例中,调节组件140连接于施压组件130下方;具体的,调节组件140包括:侧偏执行机构142、侧偏执行机构142连接于平台131的底部;侧倾执行机构和六分力测量系统141,侧偏执行机构142连接于平台131的底部;侧倾执行机构与侧偏执行机构142连接;六分力测量系统141与侧倾执行机构固定连接,试验件150与六分力测量系统141转动连接;其中,侧偏执行机构142可以由电机和齿轮组结合而成,或者通过电机、蜗轮蜗杆、齿轮齿条或者行星齿轮组合而成,通过电机带动齿轮组、蜗轮蜗杆、齿轮齿条或者行星齿轮转动进而带动试验件150转动实现转向;侧偏执行机构142用于调节试验件150在垂直方向上的偏向角度,从而模拟飞机在车轮偏向的情况下溅水情况,侧倾执行机构包括第一液压缸143和第二液压缸144,其中,第一液压缸143和第二液压缸144的尾端固定连接于侧偏执行机构142的底部,第一液压缸143和第二液压缸144的输出轴与六分力测量系统141转动连接,在第一液压缸143伸长,而第二液压缸144不变或缩短时,试验件150能够向第一液压缸143倾斜,相反的,在第二液压缸144伸长,而第一液压缸143不变或缩短时,试验件150能够向第二液压缸144倾斜,通过两个液压缸的配合实现了试验件150的作用倾斜,其中,本技术中除了采用液压缸外,气缸和丝杠也能起到相同的效果;六分力测量系统141也叫六分力测试仪,能够检测试验件150在六个方向上受到的力,从而更好的模拟实际工况环境,进而使试验件150获得更加准确的实验数据;六分力主要指在实验件与地面接触中心为原点建立的笛卡尔坐标系在六个方向上的力,包括三轴对应的三向力(航向载荷、侧向载荷、垂向载荷)以及三向力矩(横滚力矩、滚转力矩、回正力矩);如图10所示,在xyz的笛卡尔坐标系中,轮胎的朝向为x方向,轮胎的实际速度方向与轮胎的朝向x之间具有夹角α,γ为轮胎与z轴之间的侧倾角,此时的航向载荷为fx,侧向载荷为fy,垂向载荷为fz,横滚力矩为mx,滚转力矩为my,回正力矩为mz。

61.在本技术实施例中,试验件150与调节组件140活动连接;其中,试验件150包括车轮、起落架和滑靴中的一种或多种;根据试验对象的需要,可以对车轮、起落架或滑靴进行溅水试验;试验件150的侧偏角、侧倾角、俯仰角、上下、左右位置、承受垂直载荷可调。试验件150本身无驱动能力,由运动体110带动,如:轮胎将在运动体110的带动下,做被动转动以模拟真实轮胎状态。

62.如图1所示,在本技术实施例中,接收组件160连接于运动体110的周侧;具体的,接收组件160包括模拟件161或集水槽162;

63.其中,模拟件161设置于运动体110的顶部或者后方,模拟件161包括板载体和压力传感器,压力传感器设于载体朝向试验件150的一侧面,压力传感器用于检测溅水过程中受到的水的撞击力度,从而根据撞击力度判断水量或者撞击速度;可以想到的是,模拟件161具有不同的组合形状,所以模拟件161根据所模拟的部件不同获取来自不同角度的溅水情况。

64.如图4、图5、图6所示,集水槽162设于运动体110的侧面,集水槽162包括:槽体1624、槽孔1621和量筒1623;集水槽162设置在运动体110的两侧或者一侧,槽孔1621设于槽体1624的一侧面;量筒1623设于槽体1624远离槽孔1621的一侧面,量筒1623与槽孔1621之间通过引流道1622连通,槽体1624设有槽孔1621的一侧面向试验件150,在水飞溅起来时,水体进入槽孔1621,并通过引流道1622的引流进入到量筒1623,引流道1622从槽孔1621位置向量筒1623位置倾斜,以便将溅入的水引流至量筒1623,量筒1623上设置有刻度,便于读出内部的水量;集水槽162分不同区域,通过对不同区域集水量的分布,以测算溅水水雾的空间分布情况。通过水量分布情况可以定量评估溅水对不同位置设备、结构的影响,如图10所示,为集水槽162收集后各个槽孔1621所收集到的水的参数,其中,1代表此处的收集的水量最多在第一梯度,0.5代表该范围收集的水量在第二梯度,0.2代表此处收集的水量在第三梯度,是最少的,其它空白处则表示未收集到飞溅的水,或者收集的水量未能达到计算量可忽略不计。

65.在本技术实施例中,跑道120与试验件150接触连接,跑道120设置于运动体110的车轮之间,跑道120设有凸部和凹部,凹部填充有液体,跑道120涵盖不同跑道类型,包括沥青、水泥、未铺砌路面等,凹部的积水深度在0~0.5m范围内可调,积水深度包括但不限于:0.10m、0.15m、0.20m、0.25m、0.30m、0.35m、0.40m、0.45m、0.50m,积水部分宽度、长度根据试验件150需求进行对应调节,与试验件150宽度、长度比值在1:1~10:1范围内可调,可选的比值包括但不限于1:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1、10:1;积水跑道可由现有路面,包括机场跑道、交通路面、试验用路面等按需求路径改造而成。

66.在本技术实施例中,高速相机与运动体110或地面固定连接,高速相机的镜头对准试验件150、集水槽162或模拟件161,固定在运动体110上的高速相机用于拍摄溅水时水体的分布情况、飞溅的水进入集水槽162的情况以及水与模拟件161的接触情况,设置在地面上的高速相机用于拍摄水体飞溅时水体的分布情况。

67.在本技术实施例中,根据溅水试验系统提供了一种溅水试验方法,方法包括以下步骤:

68.s1:运动体110根据运动参数带动试验件150在预设的跑道120上运动;

69.运动参数包括:运动体110的运动路线、试验件150的运动路线、试验件150的运动速度、试验件承受的垂向载荷、试验件150的侧倾角度、试验件150的侧偏度数中的一种或多种,根据试验件150的不同以及需要测试的工况情况,对试验件150的不同参数进行设置,从而获得不同工况下溅水的分布情况;

70.跑道120的预设方法包括如下步骤:

71.调整跑道120的长度、宽度及路径,以适应试验件150进行运动;

72.对跑道120的凸部和凹部进行调整,调整凸部的高度和宽度、凹部的深度和宽度以及不同环境下或工况下的路径;

73.在凹部填充相应的液体,调节液体的深度、密度和粘稠度,对跑道120的凸部和凹部的形状和深度进行调节,模拟真实场景下飞机、汽车等会遇到的情况,同时对液体的深度、密度和粘稠度进行调配,模拟在不同环境下液体所能溅起的不同情况;

74.s2:获取试验件150经过跑道120时溅起的液体参数;

75.液体参数包括通过高速相机拍摄的液体溅起形态、通过集水槽162收集的液体体

积分析溅水的空间分布,以及通过模拟件161获得的液体撞击力度,分别通过设置在运动体110两侧的集水槽162和设置在运动体110后方或上方的模拟件161来获得飞溅的水体的体积量和撞击力度等,同时水体飞溅的形态由设置在运动体110和地面上的高速相机捕捉;

76.s3:根据液体参数分析获得液体空间分布,根据水飞溅的形态、体积量和撞击力度还原液体在飞溅时的空间分布情况,根据空间分布情况对飞机的设计和布局做出调整。

77.如图7、图8所示,本技术的溅水试验方法的准备步骤:

78.(1)准备积水道面,设置水深;

79.在指定路段设置积水路面,根据不同试验件,设置积水宽度、深度、长度;

80.(2)试验件安装到位;

81.根据不同试验件,设定试验件侧偏角、侧倾角、俯仰角以及垂直载荷大小,并将其固定于模拟运动体指定位置;

82.(3)模拟运动体蓄能,设置路线、速度等工况;

83.根据需求,对模拟运动体蓄能,包括加油、充电、驱动加载建立等,设定其行驶轨迹及通过制定路径时的形式速度等工况;

84.(4)试验件路径周边设置高速相机及其观测点;

85.在模拟运动体经过的主要试验路段设置多个观测点,并在该处设置高速相机进行记录;

86.(5)溅水试验集水槽清空,并安装至特定位置,确保与需要模拟的受影响区域相对位置一致将试验用积水槽清空。其固定位置应覆盖溅水主要影响区域,例如:飞机特定型号的发动机,汽车挡泥板等;

87.(6)运动体开始运动,在抵达积水跑道区域前,达到指定工况条件运动体需要沿指定路径运动,并在抵达积水跑道前,达到设定的速度、试验件状态条件;

88.(7)抵达实验区域,开始记录实验数据;

89.(8)高速相机记录溅水形态;

90.高速相机开始记录溅水形态,用以分析溅水角度及影响范围;

91.(9)集水槽收集溅水量,模拟各位置进水情况;

92.(10)离开试验区域;

93.(11)下载高速相机影像,分析溅水角度、高度等信息;

94.(12)收集、测量集水槽内水量,分析溅水水量空间分布;

95.(13)检查装置、实验件状态,准备开展下一次实验。

96.以上对本技术实施例所提供的一种溅水试验系统及试验方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1