一种延时自锁自动卷线装置及外骨骼的制作方法

1.本发明涉及卷线装置,尤其涉及一种延时自锁自动卷线装置及具有该自动卷线装置的外骨骼。

背景技术:

2.随着科技的发展和用户多种需求的日益增长,如今各种具有拉线(如绳索、电源线、数据线等各种线状、扁带状或条状物)的产品/设备内都设置有自动卷线机构,用以整理拉线。目前,该自动卷线机构大致包括两种:一种为收回时自锁,即可以任意拉长缠绕在自动卷线机构内的拉线,而当拉线在卷簧拉力下收回时,在特定位置通过棘爪锁死,以避免拉出的拉线全部收回,例如自动伸缩气鼓、自动伸缩电源线、自动卷线usb等;另一种为拉伸时自锁,即当拉线被拉出的速度超过一定速度时,拉线自动锁死,但收回时可以任意收回,例如,汽车安全带。

3.然而,在某些使用场景中,不仅需要一种可以任意收回,而且在快速拉出时,也可自由运动(即可以任意快速拉出),但当拉出一段长度,并停顿片刻后便自动拉出锁死的装置。例如,设计具有拉线机构的上肢助力外骨骼时,为了帮助用户承受胸前搬运货物的重量,同时允许用户在需要时上抬或下放重物高度,并且出于方便考虑不需要用户搬运重物时还需要手部按压按钮,需要提供一种简单的助力与操作方式,即设计一种能够自动伸缩的绳索机构,其主体置于人体肩部或背部,绳索绕过人头部或肩部后置于胸前位置,用户双手穿戴模块化的搬运勾手或手套,当想放下手臂拾取货物时只需适当上提勾手,并且迅速放下,绳索即会跟随伸长。当用户拾取起货物后可将勾手上提至顺手位置,停止片刻后绳索便会锁死拉出运动,此时用户可利用锁死的绳索将重物的重量通过绳索传递至肩部及腰部,而不需手臂提供持续的用力来维持重物的高度。当用户想放下货物时,只需稍微上提货物后,伸缩拉出锁死机构便会解锁,此时用户即可将货物放下。

4.但目前尚未发现这种可以任意收回、快速拉出时可自由运动,停顿片刻后便自动拉出锁死的自动卷线装置。因此,目前亟需一种能够任意收回、快速拉出时可自由运动,且停顿片刻后拉出方向便自动锁死的装置,以适用于上述上肢助力外骨骼,以及工厂吊持货物的吊索等需要调整货物高度的应用场景。

技术实现要素:

5.针对上述存在的技术问题,本发明提供了一种延时自锁自动卷线装置,其能够部分地解决上述技术问题,使得自动卷线装置中的拉线被快速拉出时可被自由拉出,且当停顿片刻后便自动锁死,即实现拉出方向的延时自锁。

6.为解决上述问题,本发明提供了一种自动卷线装置,其包括安装在底座内用于缠绕拉线的卷线机构,以及安装在所述底座内,对应于所述卷线机构的延时自锁机构;当所述拉线被以第一预设速度从所述卷线机构中拉出后,并停顿第一预设时长时,所述延时自锁机构与所述卷线机构相配合,以将所述卷线机构的拉出方向自锁;其中,所述第一预设速度

大于预设拉出速度阈值。

7.在本公开的一种示例性实施例中,当所述拉线被以第二预设速度从所述卷线机构中拉出,并持续拉出第二预设时长时,所述延时自锁机构与所述卷线机构相配合,以将所述卷线机构的拉出方向进行自锁;其中,所述第二预设速度小于或等于所述预设拉出速度阈值。

8.在本公开的一种示例性实施例中,所述延时自锁机构包括:与所述卷线机构中的卷线盘同轴转动连接的至少一个棘轮,以及可与所述棘轮上的棘齿相啮合的阻尼缓冲棘爪机构;当所述拉线被以第一预设速度从所述卷线机构中拉出,并停顿第一预设时长时,或者,当所述拉线被以第二预设速度从所述卷线机构中拉出,并持续拉出第二预设时长时,所述阻尼缓冲棘爪机构中的延时棘爪与所述棘齿相啮合以将所述卷线盘的拉出方向自锁。

9.在本公开的一种示例性实施例中,所述棘轮为两个,且两个所述棘轮分别对称安装在所述卷线盘的两侧。

10.在本公开的一种示例性实施例中,所述棘轮上沿周向均匀设置有多个带有拉出外推导角的棘齿。

11.在本公开的一种示例性实施例中,所述阻尼缓冲棘爪机构包括:可与所述棘齿相啮合的延时棘爪,以及回弹阻尼机构,其中,所述延时棘爪以可相对于所述底座转动的方式安装在所述底座内,所述回弹阻尼机构安装在所述底座内,并与所述延时棘爪滑动连接或同轴转动连接;在所述拉线被拉出过程中,所述回弹阻尼机构作用于所述延时棘爪,以降低所述延时棘爪与所述棘齿相啮合的速度,从而延长所述延时棘爪与所述棘齿相啮合的时间。

12.在本公开的一种示例性实施例中,所述阻尼缓冲棘爪机构包括:可与所述棘齿相啮合的延时棘爪,以及回弹阻尼机构和第一弹性件,其中,所述延时棘爪以可相对于所述底座转动的方式安装在所述底座内,所述回弹阻尼机构和所述第一弹性件安装在所述底座内,并对置设置在所述延时棘爪的两侧;在所述拉线被拉出过程中,所述回弹阻尼机构和所述第一弹性件共同作用于所述延时棘爪,以降低所述延时棘爪与所述棘齿相啮合的速度,从而延长所述延时棘爪与所述棘齿相啮合的时间。

13.在本公开的一种示例性实施例中,所述回弹阻尼结构包括:具有回弹力,且与所述延时棘爪滑动连接/点接触的直线阻尼器。

14.在本公开的一种示例性实施例中,所述回弹阻尼结构包括:与所述延时棘爪同轴设置的旋转阻尼器和第二弹性件。

15.在本公开的一种示例性实施例中,所述第一弹性件包括直线型调节弹簧。

16.在本公开的一种示例性实施例中,所述第二弹性件包括扭簧。

17.在本公开的一种示例性实施例中,所述延时棘爪包括:设置在所述回弹阻尼机构和所述第一弹性件之间的棘爪拨块,以及可与所述棘齿相啮合的至少一个棘爪卡齿;其中,所述棘爪拨块以可相对于所述底座转动的方式安装在所述底座内,所述棘爪卡齿与所述棘爪拨块同轴转动连接。

18.在本公开的一种示例性实施例中,所述延时棘爪包括:可与所述棘轮上的棘齿相啮合的棘爪卡齿,与所述第二弹性件同轴安装的棘爪中心轴,以及对应于所述第二弹性件的棘爪拨杆;其中,所述棘爪拨杆与所述棘爪中心轴固定连接,所述棘爪中心轴以可相对于

所述底座转动的方式安装在所述底座内,并与所述棘爪卡齿同轴转动连接。

19.在本公开的一种示例性实施例中,所述第二弹性件套设在所述棘爪中心轴上,且所述第二弹性件的第一扭臂抵住所述棘爪拨杆,所述第二弹性件的第二扭臂抵住所述底座的内壁,从而通过所述棘爪拨杆将所述第二弹性件的转矩传递至所述棘爪中心轴。

20.本发明提供了另一种自动卷线装置,其包括安装在底座内用于缠绕拉线的卷线机构,以及安装在所述底座内,对应于所述卷线机构的延时自锁机构;当所述拉线被以第二预设速度从所述卷线机构中拉出,并持续拉出第二预设时长时,所述延时自锁机构与所述卷线机构相配合,以将所述卷线机构的拉出方向进行自锁;其中,所述第二预设速度小于或等于所述预设拉出速度阈值。其中,该延时自锁机构也可采用上述的延时自锁机构。

21.另一方面,本发明还提供了一种外骨骼,其包括上述自动卷线装置。有益效果:

22.本发明通过在自动卷线装置中设置了延时自锁机构,使得当快速拉出卷线机构中所缠绕的拉线时可自由拉出,且当拉出相应长度后,并停顿片刻后便将该卷线机构的拉出方向自动锁死,从而实现了延时自锁的目的,具体地,通过阻尼缓冲棘爪机构中的回弹阻尼机构,或回弹阻尼机构和第一弹性件的共同作用来降低延时棘爪的棘爪卡齿向棘轮上棘齿相啮合的速度,以延长延时棘爪与棘齿之间相啮合的时间,从而实现拉出方向的延时自锁,使得该自动卷线装置可适用于上肢助力外骨骼,以及工厂吊持货物的吊索等需要调整货物高度的应用场景,并且由于结构简单,操作方便,提高了用户体验。

23.本发明通过在外骨骼上设置上述的延时自锁自动卷线机构,使得穿戴该外骨骼的用户拾取起货物后,可将勾手上提至顺手位置,然后停止片刻,该外骨骼中的拉线机构/卷线机构便会自动锁死,此时重物的重量将通过拉线传递至肩部及腰部,而不需手臂提供持续的用力来维持重物的高度;而当用户想放下货物时,只需稍微上提货物后,伸缩拉出锁死机构便会解锁,此时用户即可将货物放下,大大降低了用户的劳动强度,提高了用户体验。

24.本发明通过设置位置积分机构,且该位置积分机构分别对应于底座内的自锁机构(如延时自锁机构)和卷线机构,并由该卷线机构中所缠绕拉线的厚度/长度来确定该位置积分机构中工作件的位置,从而使得当所缠绕拉线的厚度/长度达到(如等于或大于)预设厚度阈值/预设长度阈值时,可通过该工作件将该自锁机构的棘爪始终置于解锁区域内,即使得当拉线被大部分或全部收回时,该自锁机构的棘爪始终远离锁死卡槽,进而避免了初始状态就出现自锁而导致拉线无法任意拉出的情况,自然也就无需手动解锁,降低了工作人员的劳动强度,也提高了用户体验。进一步地,当该自锁机构采用延时自锁机构时,该自动卷线装置不仅能够在初始状态时,拉线能够自由拉伸/拉出,且当拉线被快速拉出并停顿片刻后,拉出方向实现自锁,即在拉出方向上实现延时自锁。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图:图1是根据第一示例性实施例示出的一种自动卷线装置实施例内部结构的示意

图;图2是根据第一示例性实施例示出的一种自动卷线装置实施例结构的爆炸图;图3是根据第一示例性实施例示出的一种自动卷线装置实施例结构的局部剖视图;图4是根据第一示例性实施例示出的处于自锁状态的一种延时自锁自动卷线装置实施例内部结构的示意图;图5是反映图4中拉线被拉出时延时棘爪的端部转动至拉出外推角的拉出外推引导边的示意图;图6是根据第一示例性实施例示出的处于解锁状态的一种延时自锁自动卷线实施例结构示意图;图7是根据第二示例性实施例示出的一种自动卷线装置实施例结构的爆炸图;图8是根据第二示例性实施例示出的一种自动卷线装置实施例结构另一角度的爆炸图;图9是根据第二示例性实施例示出的一种自动卷线装置实施例内部结构示意图;图10是根据第三示例性实施例示出的一种自动卷线装置实施例内部结构示意图;图11是根据第三示例性实施例示出的处于初始状态的一种延时自锁自动卷线装置实施例内部结构示意图;图12a是根据第四示例性实施例示出的一种自动卷线装置实施例内部结构示意图;图12b是根据第四示例性实施例示出的一种自动卷线装置实施例的横向剖视图;图13是根据第四示例性实施例示出的一种自动卷线装置实施例结构的爆炸图;图14是根据第四示例性实施例示出的一种自动卷线装置实施例结构另一视角的爆炸图。

26.11为卷线机构,12为延时自锁机构,110为卷线盘,111为棘轮,112为线槽,120为延时棘爪,121为棘爪卡齿,122为拨块,131为直线型调节弹簧,141为直线阻尼缓冲器,160为拉线,180为卷簧盖,200为底座,201为直线阻尼缓冲器固定座,150为卷簧,151为外耳,152为内耳,1611为固定端,170为扁带固定销,181为中心穿孔,190为外盖,203为第二固定轴,204为第一固定轴,206为出线孔,202为导杆,111a为当前棘齿,111b为上一个棘齿,111c为下一个棘齿,111d为再上一个棘齿,1111为拉出外推导角,1112为收回外推导角,1113为锁死齿槽,1115为内边沿,1211为外推面,1212为端部,124为中心轴孔,127为棘爪中心轴,128为棘爪拨杆,129为花键,1251为键槽,132为扭簧,142为旋转阻尼缓冲器,1621为钢丝端头,191为旋转阻尼缓冲器固定座,116为钢丝端头固定孔,1422为花键旋转端头,1321为第一扭臂,1322为第二扭臂,210为测厚滚轮,220为滚轮支架,21为位置积分机构,1210为拨杆碰点,182为涡状滑槽,207为第三固定轴,230为旋转拨杆,234为棘爪推出部,231为滑槽凸点,233为连接拨杆,232为连接横杆

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是

本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.本文中,使用用于表示元件的诸如“模块”、“部件”或“单元”的后缀仅为了有利于本发明的说明,其本身没有特定的意义。因此,“模块”、“部件”或“单元”可以混合地使用。名词释义:

29.拉线:本文中的“拉线”是指各种设备或装置中用于传递力,或者连接部件,且具有一定长度、截面呈扁带状/条状,或圆形/圆环形的物体。例如,截面呈扁带型/条状的拉线包括编织带、皮筋绳、并口通信线等;截面呈圆形的拉线包括钢丝、尼龙绳、电线、usb线、气管、水管、油管等。

30.延时自锁:本文中的“延时自锁”是指当用户对该延时自锁卷线装置做出第一特定动作时,该延时自锁卷线装置的拉出方向并不会立即自锁,而是需要用户保持停止该第一特定动作一段时间(即第一预设时长)后,该延时自锁卷线装置的拉出方向才能够自锁(但收回方向可任意收回)。例如,当用户以第一预设速度(该第一预设速度大于或等于预设速度阈值)拉出一定长度的拉线时,该卷线机构中卷线盘的拉出方向并不会立即自锁,而是停顿一段时间(例如3s或5s等)后,卷线机构中卷线盘的拉出方向才自锁,此时,用户再次以任何拉出速度拉动该拉线时,无法继续将该拉线拉出卷线盘。或者,当用户对该延时自锁卷线装置做出第二特定动作并持续一段时间(即第二预设时长,该第二预设时长可大于该第一预设时长,也可小于或等于该第一预设时长,在其他条件不变的前提下,该第二预设时长阈值与该拉线被拉出的速度相关)后,使得该延时自锁卷线装置的拉出方向自锁(收回方向可任意收回)。例如,当用户以第二预设速度(该第二预设速度小于该预设速度阈值)拉出拉线的过程中,由于该第二预设速度足够小,使得拉线被拉出的过程中,延时棘爪逐渐转动并与棘轮上的棘齿相啮合,从而使得卷线盘的拉出方向自锁,此时,用户再次以任何拉出速度拉动该拉线时,都无法继续将该拉线拉出卷线盘。

31.预设速度阈值:本文中的“预设速度阈值”是指用户将拉线从卷线机构的卷线盘中拉出时,使得卷线盘的拉出方向刚刚能够实现自锁的临界速度值,即当用户以小于或等于该临界值的速度将拉线从卷线盘中拉出,并持续一段时间(如,第二预设时长)时,该延时自锁自动卷线装置中卷线机构的拉出方向自锁(即延时棘爪与棘轮上的棘齿相啮合)。相反,当用以大于该预设速度阈值的拉出速度将拉线从卷线盘中拉出时,拉线可以任意拉出,而当停顿第一预设时长时,该延时自锁机构自锁(即延时棘爪与棘轮上的棘齿相啮合);或者,当拉出速度小于该预设速度阈值,使得拉线在拉出过程中,延时自锁机构自锁,使得拉线无法被继续拉出。

32.第一预设时长:本文中的“第一预设时长”是指当以第一预设速度(大于预设速度阈值)拉出拉线一段长度后停顿时,从开始停顿的时刻到延时棘爪与棘轮上的棘齿相啮合所需的时间(例如,3s或5s,具体地,该停顿时长可通过阻尼缓冲器和弹性件分别作用于延时棘爪的作用力,以及阻尼力的大小共同决定,例如,在一些实施例中,该第一预设时长阈值由直线阻尼器的推出力与调节弹簧的压缩反力的差值δf,以及直线阻尼器的阻尼大小共同决定该延时棘爪由推出状态(即从该延时棘爪被棘轮上棘齿推出的状态;例如,参见图5,延时棘爪依次受到棘齿上拉出外推导角、拉出外推导角的引导边及收回外推导角的作用被推出,使得该延时棘爪沿顺时针方向转动的状态)逐渐放下到锁死状态(如,参见图4,棘

爪卡齿的端部楔入棘轮上锁死卡齿内时的状态)所需的时间,即延时锁死时间;如果δf越小,则延时时间越长。当然,该差值δf的最小值也不能小于直线阻尼器的阻尼力大小,否则棘爪将无法回复到锁死状态)。

33.第二预设时长:本文中的“第二预设时长”是指当以第二预设速度(小于或等于预设速度阈值)拉出拉线的过程中,延时棘爪与棘轮上的棘齿相啮合所需的持续时长。当等于或超过该时长时,该延时棘爪与棘齿相啮合。

34.拉出方向:本文中的“拉出方向”是指拉线被拉出时,该卷线盘的转动方向。例如,图4中卷线盘的顺时针转动方向o1(由于该棘轮与该卷线盘同轴设置,具体地,可与同轴安装,或者直接在将棘轮固定安装在卷线盘上,因此,棘轮与该卷线盘同轴转动)。

35.收回方向:本文中的“收回方向”是指拉线被收回卷线盘上的线槽时,该卷线盘的转动方向。例如,图4中卷线盘的逆时针转动方向o2。

36.初始状态:本文中,“初始状态”是指卷线机构中的拉线完全未被拉出(或被完全收回),或者仅仅被拉出很少部分,使得拉线无法进一步被收回的状态。

37.解锁区域:本文中,“解锁区域”是指自锁机构中棘爪的棘爪卡齿的端部脱离/远离棘轮上棘齿的锁死齿槽(例如,在棘轮上棘齿的拉出外推角的作用下,棘爪的棘爪卡齿沿远离棘轮的方向转动,或者,受到位置积分机构的顶推作用,使棘爪卡齿的端部远离该锁死齿槽),且该棘爪卡齿的端部的外推高度(如延时棘爪的棘爪卡齿的端部1212距离棘轮的中心/圆心的距离r

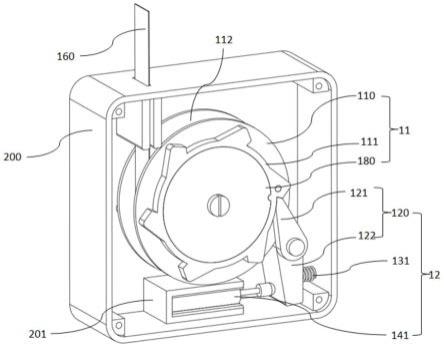

p

)高于/大于棘轮上棘齿的拉出外推导角1111(即棘轮上棘齿的拉出外推导角1111距离该棘轮中心/圆心的距离rr)的区域,参见图5中虚线外的区域。在该解锁区域内,无论拉线被拉出或收回,该棘爪都无法与棘齿的锁死齿槽相啮合,即棘爪无法锁死卷线盘。

38.自锁区域:本文中,“自锁区域”是指该自锁机构中棘爪的棘爪卡齿的端部的外推高度(如本文中延时棘爪的棘爪卡齿的端部1212距离棘轮的中心/圆心的距离r

p

)小于/等于棘轮上棘齿的拉出外推导角(即棘轮上棘齿的拉出外推导角距离该棘轮中心/圆心的距离rr)的区域,参见图5中虚线(该虚线是以棘轮的中心/圆心为圆心,以棘齿的拉出外推导角与棘齿的中心之间的距离为半径的圆)至棘轮边缘之间的区域。在该区域内,当棘爪的棘爪卡齿逐渐向棘齿的锁死齿槽靠近,并最终与棘齿的锁死齿槽相啮合时,棘爪锁死卷线盘的拉出方向,即自锁机构处于自锁状态。例如,当本文中的延时棘爪在回弹阻尼机构(如直线阻尼器,或者旋转阻尼器和第二弹性件),或回弹阻尼机构和第一弹性件的共同作用下,使得延时棘爪的棘爪卡齿逐渐向棘齿的锁死齿槽靠近,并最终与棘齿的锁死齿槽相啮合时,延时棘爪锁死卷线盘的拉出方向,即延时自锁机构处于自锁状态(即通过该直线阻尼器和第一弹性件/旋转阻尼器和第二弹性件的共同作用来减缓/降低该延时棘爪向该棘齿的锁死齿槽靠近的速度,来达到延时自锁的目的)。当然,若该棘爪卡齿的端部脱离该锁死齿槽(如棘爪卡齿的端部位于两个棘齿之间,或者位于解锁区域内),则该自锁机构处于解锁状态。

39.为了能够实现在收回方向的任意收回,同时,在快速拉出(即以第一预设速度拉出)时可自由拉出,但当快速拉出后停顿一段时间(如第一预设时长)后,能够在拉出方向自锁,本发明提供了一种延时自锁自动卷线装置,其包括安装在底座内用于缠绕拉线的卷线机构,以及安装在该底座内,可与该卷线机构相配合的延时自锁机构;当该拉线被以第一预

设速度从卷线盘中拉出相应长度后,停顿第一预设时长时,该延时自锁机构与该卷线机构相配合以将该卷线机构(中该卷线盘)的拉出方向自锁。

40.进一步地,当所述拉线以第二预设速度从卷线盘中拉出,并持续拉出第二预设时长(该第二预设时长等于或小于或大于该第一预设时长)时,该延时自锁机构与该卷线机构相配合以将该卷线机构(中该卷线盘)的拉出方向自锁。

41.其中,该延时自锁机构包括与该卷线机构中的卷线盘同轴转动设置的至少一个棘轮,以及可与该棘轮上的棘齿相啮合的阻尼缓冲棘爪机构;当拉线被以第一预设速度从卷线机构中拉出相应长度后,并停顿第一预设时长时,或者,当拉线被以第二预设速度从卷线机构中拉出,并持续拉出第二预设时长时,该阻尼缓冲棘爪机构中的延时棘爪与棘轮上的棘齿相啮合,以将所述卷线盘的拉出方向自锁。具体地,该阻尼缓冲棘爪机构包括:可与棘齿相啮合的延时棘爪,以及对应于该延时棘爪的回弹阻尼机构(例如,具有回弹力的直线阻尼缓冲器,或旋转阻尼缓冲器和第二弹性件),其中,该延时棘爪以可相对于所述底座转动的方式安装在所述底座内,回弹阻尼机构安装在该底座内,并与该延时棘爪滑动连接(例如,直线阻尼缓冲器通过滑块铰接副等方式与该延时棘爪滑动连接),或同轴转动连接(例如,旋转阻尼器和第二弹性件与该延时棘爪的棘爪中心轴同轴转动连接);在拉线被拉出过程中,该回弹阻尼机构作用于该延时棘爪,以降低该延时棘爪与棘齿相啮合的速度(例如,参见图5,当继续拉出拉线,使得该卷线盘顺时针转动时,由于该延时棘爪的棘爪卡齿没有受到棘齿的推力,而棘爪拨块受到回弹阻尼机构作用,该延时棘爪的棘爪卡齿被放下的速度得到减缓,即延时棘爪逆时针转动的转速降低),从而延长该延时棘爪与棘齿相啮合的时间,进而实现延时自锁。

42.进一步地,该阻尼缓冲棘爪机构包括:可与棘齿相啮合的延时棘爪,以及对应于该延时棘爪的回弹阻尼机构和第一弹性件,其中,该回弹阻尼机构和第一弹性件对置设置在延时棘爪两侧(如分别抵住该延时棘爪的两侧,以形成点接触),在拉线被拉出过程中,该回弹阻尼机构和第一弹性件共同作用于该延时棘爪,以降低该延时棘爪与棘齿相啮合的速度,从而延长该延时棘爪与棘齿相啮合的时间,进而实现延时自锁。

43.本发明通过设置延时自锁机构来延长卷线机构拉出方向实现自锁的时间,具体地,通过阻尼缓冲棘爪机构中的直线阻尼缓冲器,或直线阻尼缓冲器和第一弹性件,或旋转阻尼器和第二弹性件的共同作用来降低延时棘爪的棘爪卡齿向棘轮上棘齿相啮合的速度,从而延长了延长棘爪与棘齿之间相啮合的时间,进而实现了拉出方向的延时自锁,使得当快速拉出后并停顿片刻便自动锁死,适用于各种需要任意收回、快速拉出时可自由运动,停顿片刻后便自动拉出锁死的场景,如前述上肢助力外骨骼,以及工厂吊持货物的吊索等需要调整货物高度的应用场景。

44.另一方面,为了避免在初始状态,即拉线不能够进一步收回的情况下,自锁机构的棘爪与棘齿相啮合,例如,实施例一或二中的延时棘爪在直线阻尼缓冲器和第一弹性件,或旋转阻尼器和第二弹性件的共同作用下,经过一定延时后楔入棘齿的锁死卡槽内或触碰到棘齿上拉出外推导角的内边沿(即两个棘齿之间的棘轮边缘靠近锁死卡齿的一端),从而使得卷线盘的拉出方向处于自锁状态,并因无法进一步收回而导致无法解锁的情况,即锁死的情况。本发明还提供了另一种自动卷线装置,其包括安装在该底座内的卷线机构和自锁机构,以及并分别对应于该卷线机构和自锁机构的位置积分机构,且该位置积分机构中工

作件的位置由该卷线机构中所缠绕拉线的厚度/长度确定;当该卷线机构内所缠绕的拉线的厚度或长度大于或等于预设厚度阈值,或所缠绕拉线的长度大于或等于预设长度阈值时,该位置积分机构中的工作件将该自锁机构的棘爪卡齿始终置于解锁区域内,以将卷线机构的拉出方向始终保持解锁。此时,拉线可以任意拉伸。

45.其中,该位置积分机构分别对应于该卷线机构和自锁机构中的“对应于”是指:该位置积分机构与该卷线机构和自锁机构之间具有一定的配合关系,且不同状态时,该位置积分机构与该卷线机构和该自锁机构之间的位置关系或配合关系不同,只需要其能够满足:当所缠绕拉线的厚度达到(即等于或大于)预设厚度阈值,或所缠绕拉线的长度达到(即等于或大于)预设长度阈值时,该位置积分机构中的工作件能够驱动该自锁机构的棘爪进入或始终保持在解锁区域内即可。例如,当该自锁机构采用上述的延时自锁机构时,可将该位置积分机构安装在延时自锁机构上,使其工作件可随卷线机构中卷线盘所缠绕拉线的厚度变化而改变位置,并带动该延时自锁机构中延时棘爪转动;或者,可将该位置积分机构安装在卷线机构附近,使其工作件与该卷线机构中卷线盘同轴转动设置,且可随卷线机构中卷线盘所缠绕拉线的长度变化而改变位置,且当所缠绕拉线的长度大于或等于预设长度阈值时,由该工作件触发/推动/驱动该延时自锁机构中延时棘爪转动,参见以下实施例三。

46.具体地,该位置积分机构可采用涡状盘/涡状槽/螺纹机构/减速机构,以及与该涡状盘/涡状槽/螺纹机构/减速机构相配合的旋转拨杆;或者滚轮机构等。实施例一

47.参见图1,为第一示例性实施例示出的一种延时自锁自动卷线装置实施例内部结构示意图。具体地,本实施例的该延时自锁自动卷线装置包括用于缠绕拉线160的卷线机构11,用于安装该卷线机构11的底座200,以及安装在该底座200内的延时自锁机构12,该延时自锁机构12对应于该卷线机构11。当拉线160被以第一预设速度从该卷线机构11中拉出相应长度后,并停顿第一预设时长时,该延时自锁机构12与该卷线机构11相配合,以将该卷线机构11的拉出方向自锁。

48.参见图2,具体地,该卷线机构11包括卷线盘110、卷簧150和卷簧盖180,其中,该卷线盘110通过底座200上的第一固定轴204与该底座200转动连接(即卷线盘110可以该第一固定轴204为转轴进行顺时针/逆时针转动),而该卷簧150安装在该卷线盘110上的安装沉槽中,该卷簧150的外耳151插入该安装沉槽内壁上的卷簧外耳固定槽中,该卷簧150的内耳152插入第一固定轴204上的内耳固定槽中(参见图2),然后通过卷簧盖180将该卷簧150限定在该安装沉槽中,且该第一固定轴204具有内耳固定槽的一端从该卷簧盖180中心穿孔181穿出(参见图3),且当安装好该卷线机构11和延时自锁机构12后,再用底座外盖190将上述卷线机构11和延时自锁机构12封装在底座200内即可。

49.具体实施时,拉线160缠绕在卷线盘110上的线槽112内,其固定端1611固定在该线槽112内,其自由端穿出底座200上的拉线出口206,使得用户可通过该自由端将拉线160从底座中的卷线盘110上拉出。

50.在一些实施例中,该拉线160为扁带,其固定端通过缝纫或压烫的方式制作出一个圆孔,当扁带固定销170依次穿过卷线盘110上的固定销安装孔(具体地,在线槽112的两侧壁上对称开设相应的固定销安装孔),以及该扁带固定端(即拉线固定端1611)的圆孔,从而将扁带固定端固定在线槽112内,而扁带的自由端可从底座200的拉线出口206穿出,参见图

3。

51.具体实施时,该卷簧150是在预紧状态下装入该安装沉槽中,且该卷簧150的安装方向需要使其拉紧的旋转方向与拉线160被拉出时卷线盘110的旋转方向相同(即与卷线盘110的拉出方向相同)。

52.参见图2,在一些实施例中,该延时自锁机构12具体包括对称设置在该卷线盘110前后两侧的棘轮111,以及可与该棘轮111上的棘齿相啮合的阻尼缓冲棘爪机构,其中,该棘轮111与上述卷线盘110同轴转动连接(即当该卷线盘顺时针转动时,该棘轮随该卷线盘顺时针转动,当该卷线盘逆时针转动时,该棘轮随该卷线盘逆时针转动,具体地,该棘轮与该卷线盘可一体设计,参见图3;当然,该棘轮也可与该卷线盘分体设计),该阻尼缓冲棘爪机构安装在该底座200内,并对应于该棘轮111上的棘齿。

53.具体地,该棘轮111沿周向均匀设置有多个带有拉出外推导角1111的棘齿,且所有棘齿朝向该拉线160被拉出时的旋转方向,参见图1和图3。其中,该拉出外推导角1111的一边与靠近该棘齿的棘轮边缘(即该棘齿的内边沿)形成一个可与阻尼缓冲棘爪机构12中的延时棘爪相啮合的锁死齿槽1113,该拉出外推导角1111的另一边为拉出外推引导边,其与收回外推引导边形成一个收回外推导角1112。即当上述延时棘爪与该锁死齿槽1113相啮合时,该延时棘爪120将该卷线盘110的拉出方向自锁。

54.具体地,该阻尼缓冲棘爪机构12包括可与该棘轮111上的棘齿相啮合的延时棘爪120,以及安装在该底座200内,并对置设置在该延时棘爪120两侧的直线阻尼缓冲器141和直线型调节弹簧131(即将具有回弹力的直线阻尼缓冲器和第一弹性件对置设置在延时棘爪的两侧)。其中,该延时棘爪120以可相对于该底座200转动的方式转动安装在该底座200内,并位于该卷线盘110的一侧(如图4所示位于卷线盘110的右侧);该直线阻尼缓冲器141固定安装在该底座200内,并位于该卷线盘110的下方,且该直线阻尼缓冲器141的推杆的自由端抵住该延时棘爪120一侧((如图4所示在底座内卷线盘下方设置直线阻尼缓冲器固定座201,然后将该直线阻尼缓冲器安装在该直线阻尼缓冲器固定座201内,使得其推杆抵住棘爪拨块122的左侧);而该直线型调节弹簧131的一端安装在底座侧壁上的导杆202上,另一端抵住该延时棘爪120的另一侧(如图3所示,该调节弹簧131的另一端放置在延时棘爪120的棘爪拨块122右侧对应于该调节弹簧的弹性件导槽内),即该回弹阻尼机构和该第一弹性件各自与该延时棘爪点接触。

55.在一些实施例中,参见图4,该延时棘爪120包括棘爪卡齿121(具体地,对应于上述卷线盘110两侧的棘轮,该延时棘爪120包括两个并排设置的两个棘爪卡齿121,参见图2),以及与该棘爪卡齿121同轴转动连接的棘爪拨块122(具体地,该底座200内设置有相应的第二固定轴203,而该棘爪卡齿121与拨块122上设置有与该第二固定轴203向配合的棘爪转轴孔,即当将该棘爪卡齿121和棘爪拨块122安装在该第二固定轴203上时,该棘爪卡齿121和棘爪拨块122以该第二固定轴203为转轴同步进行顺时针或逆时针转动,即延时棘爪120转动安装在该底座200内)。

56.参见图3,通过在棘爪拨块122的一侧设置了直线阻尼缓冲器(也即回弹阻尼机构),由于该直线阻尼缓冲器具有一定的外推力,同时有较大的阻尼,只能以一定的速度匀速推出,因此,当其被压缩时会根据外力的差异使得推出的速度有所不同。然而,由于其外推力的大小和速度是较固定的(尤其是成品的直线阻尼缓冲器),并且该直线阻尼缓冲器

141与该拨块122之间采用点接触(即高副联接),使得对延时棘爪的运动自由度限定不够,因此,当该直线阻尼缓冲器被压缩后(例如,延时棘爪120顺时针转动时,棘爪拨块122压缩该直线阻尼缓冲器的推杆),可能存在因该自动卷线装置的抖动或惯性作用下,使得该延时棘爪将脱离与直线阻尼缓冲器的接触,从而导致意外锁死卷线盘的情况。因此,具体实施时,通过在该棘爪拨块122的另一侧对置设置一个第一弹性件来调节延时棘爪120被放下的速度。即通过在该棘爪拨块122的两侧对置设置直线阻尼缓冲器和第一弹性件(例如,直线型调节弹簧),使得两者共同作用于该棘爪拨块122,从而调节该延时棘爪逆时针转动的速度。也即是说,通过对置设置直线阻尼缓冲器和该第一弹性件,使得该第一弹性件与该直线阻尼缓冲器共同作用以调节延时棘爪120放下至锁死齿槽1113内的速度,从而实现延时自锁,同时,通过该第一弹性件确保该延时棘爪120在任意时刻的位置是确定唯一的,避免了因抖动或惯性而导致意外锁死卷线盘,从而保证了装置的稳定性。

57.具体地,该直线阻尼缓冲器的推力与该第一弹性件的压缩反力之间的差值,以及直线阻尼缓冲器的阻尼大小决定了该延时棘爪由推出状态逐渐放下到自锁状态所需的时间,即延时自锁时间。如果差值越小,则延时时间越长,当然,该差值的最小值不能小于该直线阻尼缓冲器的阻尼力大小,否则棘爪将无法回复到锁死状态。相应地,该第一弹性件在最大压缩状态的压缩反力必须小于该阻尼缓冲器的推力,否则延时棘爪也无法恢复到卡齿状态。

58.当然,在另一些实施例中,也可单独采用一个具有回弹力的直线阻尼缓冲器,即仅在上述延时棘爪的一侧设置一个回弹阻尼机构,但该回弹阻尼机构的回弹件通过滑块铰接副等方式与延时棘爪的棘爪拨块122滑动连接,此时,无需再设置如图5中所示的直线型调节弹簧131。

59.具体实施,参见图4,由于棘爪卡齿121的端部1212楔入当前棘齿111a的锁死齿槽1113内,使得卷线盘110的拉出方向(即顺时针转动方向,如图4中箭头方向o1)被抵死,即该卷线盘110的拉出方向当前处于自锁状态,此时,拉线160无法被继续拉出,并且可承受较大的拉出载荷,拉出载荷会通过拉线160传至底座200上的第一固定轴204和棘爪卡齿121处。此时,若撤去外作用拉力,拉线160可在卷簧150的回弹力作用下被收回入该绕线盘150中,当收回时,卷线盘110会逆时针旋转(参见图4中箭头方向o2),同时棘爪卡齿121的端部1212逐渐脱离当前棘齿111a的锁死齿槽1113,并沿当前棘齿111a和下一个棘齿111b之间的棘轮边缘逐渐移动至下一个棘齿111b的收回外推导角1112处(即下一个棘齿111b的收回外推导角1112接触棘爪卡齿121上的外推面1211),且在该收回外推导角1112的作用下,延时棘爪120将顺时针转动,此时,直线阻尼缓冲器141在棘爪拨块122的挤压下被压缩,而直线型调节弹簧131则逐步被释放。当拉线160继续被收回时,该棘爪卡齿121的端部1212依次过渡至该上一个棘齿111b的拉出外推导角1111、上一个棘齿111b的拉出外推导角1111的内边沿1115、上一个棘齿111b与再上一个棘齿111d之间的棘轮边缘,如此反复,直至停止收回。

60.具体实施时,参见图5,当棘轮110上的任一棘齿的收回外推导角1112抵住棘爪卡齿121的外推面1211(此时,该延时棘爪当前处于推出状态,且被推出至最远端)时,该卷线盘110可以自由的顺时针或逆时针旋转(参见图5中箭头o1和箭头o2),即卷线盘110上缠绕的拉线160可以被任意拉出或收回。当前状态下,若继续将拉线160拉出(使得卷线盘110顺时针旋转),当前棘齿111a的收回外推导角1112将离开棘爪卡齿121的外推面1211,且当该

当前棘齿111a的下一个棘齿111c的拉出外推导角1111未触碰到棘爪卡齿121的端部1212,并且下一个棘齿111c的收回外推导角1112也未触碰到棘爪卡齿121的外推面1211时,该延时棘爪120会在直线阻尼缓冲器141和调节弹簧131的共同作用下,逐渐放下棘爪卡齿121(即延时棘爪120以第二固定轴203为转轴逆时针旋转)。如果此时拉线160被拉出的速度过慢(即小于预设速度阈值时),造成下一个棘齿111c触碰到延时棘爪120之前,满足r

p

≤rr,则棘爪卡齿121的端部1212会楔入该下一个棘齿111c的锁死卡槽1113处,从而使得卷线盘110的拉出方向自锁,即拉线160再无法继续拉出。相应地,如果此时拉线被拉出的速度稍快,使当前棘齿111a的下一个棘齿111c触碰延时棘爪120时,满足r

p

》rr,则棘爪卡齿121的端部1212会在该下一个棘齿111c的拉出外推导角1111挤压下,逐渐重新推出(即延时棘爪120顺时针旋转),从而使拉线160可以被持续拉出。其中,rr为棘轮111上棘齿的拉出外推导角1111与该棘轮111中心/圆心之间的直线距离;r

p

为棘爪卡齿121的端部1212与该棘轮111中心/圆心之间的直线距离。

61.具体实施,参见图6,若在拉线160被拉出过程中,棘爪卡齿121的端部1212接触到下一个棘齿111c的拉出外推导角1111和收回外推角1112之间的拉出外推引导边时,该延时棘爪120会在该下一个棘齿111c的拉出外推引导边的挤压作用下逐步外推棘爪卡齿121(即延时棘爪120顺时针旋转,参见图6中箭头方向o3),同时棘爪拨块122挤压其一侧的直线阻尼缓冲器141的推杆,相应地,调节弹簧131得到一定程度的释放。此时,由于棘爪卡齿121的端部1212与棘轮111中心(或圆心)之间的距离r

p

大于该棘轮111上棘齿的拉出外推角1111与该棘轮111中心(或圆心)之间的距离rr,因此,该延时自锁机构当前处于解锁状态,即此时,该卷线盘上的拉线可以被拉出或收回。

62.然而,若当拉线160在拉出或收回运动结束时,卷线盘110的位置恰好是在图6所示状态下停止,则棘爪卡齿121的端部1212无法楔入棘齿的锁死齿槽1113内,从而使得拉线160无法承受负载。但此时,只要适当拉长或收回一小段拉线160,则棘爪卡齿121的端部1212即可避开此位置,继而重新楔入棘齿的锁死齿槽1113内,从而将卷线盘110的拉出方向,即顺时针转动方向锁死,此时拉线160能够高效承受拉出载荷。

63.由上述可知,在拉线160被拉出/收回过程中,棘齿接触到棘爪卡齿121之前,若该棘爪卡齿121的端部1212与棘轮111中心(或圆心)之间的距离r

p

小于或等于棘齿的拉出外推角1111与棘轮111中心(或圆心)之间的距离rr,则棘爪卡齿的端部将楔入棘齿的锁死齿槽内,从而将卷线盘的拉出方向自锁(参见图4);而棘齿接触到棘爪卡齿之时,若该棘爪卡齿121的端部1212与棘轮111中心之间的距离r

p

大于棘齿的拉出外推角1111与棘轮111中心之间的距离rr,则该延时自锁机构12当前处于解锁状态,即该卷线盘110的拉出方向解锁(参见图5和图6),拉线可以被拉出或收回。

64.为了受力均衡,在该卷线盘110的前后两侧对称设置了两个棘轮111,相应地,上述延时棘爪120也采用并排设置的两个棘爪卡齿121来分别与卷线盘110前后两侧的棘齿相配合,参见图2,从而使的卷线盘锁死承力时有更均匀的受力特性。当然,在另一些实施例中,也可单独在该卷线盘110的前侧或后侧单独设置一个棘轮即可,相应地,该延时棘爪120上也对应于该棘轮设置一个棘爪卡齿即可。实施例二

65.参见图7,为本发明提供的第二示例性实施例的一种延时自锁自动卷线装置实施

例结构的爆炸图。具体地,本实施例的该延时自锁自动卷线装置包括上述实施例中的卷线机构11、底座200和延时自锁机构12,不同的是,本示例性的该延时自锁机构12中的该延时棘爪120具体包括:棘爪卡齿121、棘爪中心轴127和棘爪拨杆128,其中,该棘爪中心轴127以可相对于该底座200转动的方式安装在底座200内(具体地,可通过在该棘爪中心轴127上设置可供底座200的第二固定轴203贯穿的中心轴孔124,以使得该棘爪中心轴127可以该第二固定轴203为转轴进行转动),该棘爪卡齿121与该棘爪中心轴127同轴转动连接,而该棘爪拨杆128与该棘爪中心轴127固定连接,并对应于该回弹阻尼机构中的第二弹性件,以将该第二弹性件的转矩传递至该棘爪中心轴127。

66.在一些实施例中,通过在该中心轴127的一端(远离底壁内壁的一端)设置花键129,而在该棘爪卡齿121的基部设置对应于该花键129的键槽1251,使得该棘爪卡齿121和该棘爪中心轴127通过该花键129和键槽1251的对接完成对接,从而使得该棘爪卡齿转动时,带动该棘爪中心轴127转动,即棘爪卡齿121与该棘爪中心轴127同轴转动连接。

67.在一些实施例中,该回弹阻尼机构采用同轴设置的旋转阻尼缓冲器142和第二弹性件,如扭簧132,具体地,通过在该棘爪卡齿121的基部对应于该旋转阻尼缓冲器142一侧设置有键槽1251(具体地,该键槽可与上述对应于棘爪中心轴127的键槽相连通),旋转阻尼缓冲器142的花键旋转端头1422则与该棘爪卡齿121基部对应于该旋转阻尼缓冲器侧的键槽1251对接(使得该棘爪卡齿121可相对于该旋转阻尼缓冲器142转动,即其与该旋转阻尼缓冲器142转动连接),而该旋转阻尼缓冲器142的固定端则放置入外盖190上的阻尼缓冲器固定座191内侧(参见图8),从而当该棘爪卡齿转动(例如,被棘齿的拉出外推导角1111推动)时,带动该旋转阻尼缓冲器142的花键旋转端头1422转动,而该旋转阻尼缓冲器142给予该棘爪卡齿121一定的阻尼力。

68.在一些实施例中,参见图9,该扭簧132套设在该棘爪中心轴127上,且其第一扭臂1321抵在与该棘爪中心轴127固定连接的棘爪拨杆128上,第二扭臂1322则抵在底座200的内壁上(即第二弹性件分别对应于该棘爪中心轴127和棘爪拨杆128)。由于有预紧力,该棘爪拨杆128将该扭簧132的转矩传递至该棘爪中心轴127,并由该棘爪中心轴127传递至该棘爪卡齿121,即棘爪卡齿121始终受到逆时针旋转的转矩。当棘轮111上的任一棘齿外推该棘爪卡齿121,使得该棘爪卡齿121顺时针转动时,该棘爪卡齿121带动棘爪中心轴127顺时针转动,相应地,棘爪中心轴127通过棘爪拨杆128将扭簧132进一步压缩,以避让棘爪卡齿121的外推运动。即该扭簧132作用在棘爪拨杆128上的力通过棘爪中心轴127传递至棘爪卡齿121上,由于棘爪卡齿121上的键槽1251与旋转阻尼缓冲器142上的花键旋转端头1422相对接,因此,当棘爪卡齿121进行外推后内放运动时,会受到旋转阻尼缓冲器142产生的阻尼力,从而延缓棘爪卡齿121的下放速度,以起到延时的作用,进而实现延时自锁。

69.在一些实施例中,为了受力均衡,也可在该卷线盘110的前后两侧均设置棘轮111,其安装方式与上述实施例一中相同。相应地,该延时棘爪120则采用并排设置的两个棘爪卡齿121来分别与卷线盘110前后两侧的棘齿相配合,相应地,参见图7和图8,该棘爪中心轴127的两端分别设置有花键129,而两个棘爪卡齿121的基部则各自设置有对应于该花键129的键槽1251,即两个棘爪卡齿121通过该花键129和键槽1251分别对接于该中心轴127的两端(而对应于卷线盘外侧棘轮的棘爪卡齿的基部还设置有对应于上述旋转阻尼缓冲器142的键槽,以与该旋转阻尼缓冲器142相配合),从而使的卷线盘锁死承力时有更均匀的受力

特性;而只有对应于卷线盘外侧棘轮的棘爪卡齿的基部上还设置有对应于旋转阻尼缓冲器的花键旋转端头的键槽,以与该旋转阻尼缓冲器相配合。

70.在一些实施例中,该拉线160采用钢丝,通过将其固定端的钢丝端头1621楔入卷线盘110线槽内的钢丝端头固定孔116内(参见图8),并在线槽112内缠绕数圈后通过底座200上的出线孔206延伸至装置外侧。实施例三

71.在实际应用场景中,拉线的长度通常是有限,由于可以在卷簧的作用下被自动收回装置,因此,所有拉出的拉线都会被收回进该自动卷线装置内,只留拉线的自由端端头的情况(即拉线被完全收回),或者仅仅被拉出很少部分,也即卷线机构回到了初始状态。这种情况下,棘爪卡齿121的端部1212停留在不同的位置,将出现两种不同的情况。

72.第一种:如图6所示,若此时棘爪卡齿121的端部1212停留在棘齿的拉出外推导角1111的拉出外推引导边上,或者,如图5所示,若此时棘齿的收回外推导角1112停留在该棘爪卡齿121的外推面1211上(此时,棘爪卡齿121的端部1212位于最远端),即该棘爪卡齿121的端部1212与棘轮中心/圆心的距离r

p

大于该拉出外推导角1111与棘轮中心/圆心的距离rr(即r

p

》rr),因此,即使不能够进一步收回,但此时棘爪卡齿的端部远离棘齿的锁死齿槽113,也没有接触锁死齿槽的内边沿1115(即棘轮边缘),即棘爪卡齿的端部当前位于解锁区域,也即自锁机构处于解锁状态,故而拉线也可被任意拉出。

73.第二种:若此时棘爪卡齿121的端部1212停留在两个棘齿之间的棘轮边缘,即其中一个棘齿的锁死齿槽的内边沿1115,或者,参见图4,若此时该棘爪卡齿121的端部1212已经楔入棘齿的锁死齿槽113内时,即该棘爪卡齿121的端部1212与棘轮中心/圆心的距离r

p

小于拉出外推导角1111与棘轮中心/圆心的距离rr(即r

p

《rr),因此,当该棘爪卡齿在直线阻尼器和直线型调节弹簧,或旋转阻尼器和扭簧的作用下,将与棘齿相啮合将该卷线盘的拉出方向自锁后,在不能够进一步收回的前提下,无法解除自锁,即拉出方向将始终处于锁死状态,这就使得在初始状态(即所有拉出的拉线被收回,只留拉线的自由端端头的情况(即拉线未被拉出),或者仅仅被拉出很少部分),无法任意拉出拉线。

74.为了避免上述的第二种情况,即为了避免在初始状态时就无法任意拉出拉线,本发明提供了另一示例性实施例的拉线可自由拉伸的自动卷线装置。本实施例的该自动卷线装置包括上述实施例一或二中的各个部件,相同部件采用相同的附图标记,且各个部件的工作原理相同,这里不再赘述。不同的是,本实施例的自动卷线装置还包括安装在该底座200内的位置积分机构21,该位置积分机构21分别对应于该卷线机构和延时自锁机构,且该位置积分机构中工作件的位置由该卷线机构中卷线盘所缠绕拉线的厚度/长度确定;

75.当该卷线机构中卷线盘上所缠绕拉线的厚度等于或大于预设厚度阈值时,或当卷线盘上所缠绕拉线的长度等于或大于预设长度阈值时,该位置积分机构将该延时自锁机构的延时棘爪的棘爪卡齿始终置于解锁区域内,从而使得卷线机构的拉线方向始终处于解锁,进而使得拉线可以被任意拉出或收回。

76.在一些实施例中,对于有一定宽度的扁平状或者条状拉线,如扁带,卷线盘上所缠绕拉线的厚度是指该卷线盘的线槽上所缠绕的每一圈拉线的厚度总和(也即所有圈中每一圈拉线的厚度的累计值),也可以是指卷线盘上所缠绕的每一圈拉线的长度总和(也即所有圈中每一圈拉线的长度的累计值)。因为,当该卷线盘的线槽的半径/直径确定时,自然,可

知晓卷线盘上每圈拉线的长度,也可知晓卷线盘上所缠绕拉线的长度总和。

77.在一些实施例中,对于线状或管状的拉线,如钢丝,卷线盘上所缠绕拉线的长度是指该卷线盘的线槽上所缠绕的每一圈拉线的长度总和(也即所有圈中每一圈拉线的长度的累计值)。通常,拉线被拉出一周(或一圈)的长度,则该卷线盘沿拉出方向旋转一圈,且其旋转角度为360

°

,因此,这里卷线盘上所缠绕的长度也可以表示为卷线盘自初始位置开始所旋转的圈数或旋转总角度。相应地,当该卷线盘所旋转的圈数小于预设圈数阈值,或旋转总角度小于预设旋转角度阈值时,该位置积分机构将该延时自锁机构的棘爪卡齿始终置于解锁区域内,以将卷线机构的拉出方向始终保持解锁状态。此时,拉线可以任意拉出。

78.其中,卷线盘所旋转的圈数是指该卷线盘在拉线作用下,从初始位置开始旋转的总圈数(即卷线盘转动一周的累积值),或者,沿拉出方向旋转的总圈数与沿收回方向旋转的总圈数之差。这里初始位置是指初始状态时,该卷线盘所在位置。例如,当卷线盘在被拉出的拉线作用下,卷线盘从初始位置开始沿拉出方向转动(如图12a中顺时针方向转动)的圈数为n1,相应地,此时,卷线盘所旋转的总圈数为n1,而卷线盘每旋转一圈或一周,对应的旋转角度为360

°

,则此时该卷线盘的旋转总角度为360

°

乘以n1;过一段时间后,拉线被收回时,卷线盘沿收回方向转动的圈数为n2,则此时,卷线盘所旋转的总圈数为n1-n2(n2≤n1),则旋转总角度为360

°

*n1-360

°

*n2,即当卷线盘沿拉出方向旋转的角度与沿收回方向旋转的角度之差。

79.在一些实施例中,参见图10,该位置积分机构包括安装在该延时自锁机构上的滚轮机构,该滚轮机构对应于卷线机构中卷线盘的线槽;具体地,该滚轮机构包括:固定设置在延时机构的延时棘爪上的滚轮支架220(例如,固定设置在延时棘爪120的两个棘爪卡齿121之间),以及通过转轴与该滚轮支架220转动连接的测厚滚轮210,其中,该测厚滚轮210对应于卷线机构11中卷线盘110的线槽112,且其可随该线槽112中所缠绕拉线160的拉出或收回而在该滚轮支架上转动。

80.在一些实施例中,参见图10,该滚轮支架220的中心轴i1与棘爪卡齿121的中心轴i2在竖直平面上的投影之间存在一定的夹角α(例如,呈锐角5

°‑

45

°

)。当拉线被完全拉出,或仅存留很少部分拉线,即卷线盘上拉线的很薄时,由于该夹角的存在,测厚滚轮不会接触到拉线。而回收拉线过程中,卷线盘上拉线160的厚度逐渐变厚,且当该厚度达到一定厚度时,在直线阻尼缓冲器和第一弹性件的共同作用下,该测厚滚轮贴合在卷线盘上拉线的最外圈,并随拉线的继续回收而转动。

81.随着拉线的继续回收,卷线盘上拉线的厚度进一步增加,此时,拉线将给予该测厚滚轮一定作用力f,使得该测厚滚轮210带动延时棘爪120一起沿远离棘轮方向转动(如图11中顺时针箭头方向o3),从而使得棘爪卡齿121的端部1212与该棘轮中心/圆心之间的距离r

p

也越来越大。

82.其中,该测厚滚轮210的位置由该卷线机构中卷线盘所缠绕拉线的厚度确定,且当线槽112内所缠绕拉线160的厚度达到预设厚度阈值时,该测厚滚轮210通过滚轮支架将棘爪卡齿121的端部1212强行推入解锁区域内(即该测厚滚轮210作为推动延时棘爪的工作件),且直至拉线160被完全收回过程中,该棘爪卡齿121都始终保持在该解锁区域内,即始终使得该棘爪卡齿121的端部1212距离棘轮中心/圆心的距离r

p

大于棘轮上棘齿的外推导角1111距离中心/圆心的距离rr。

83.此时,即使直线阻尼器和弹簧共同作用于该延时棘爪,该延时棘爪也无法进入自锁区域,以与棘轮上的棘齿相啮合。也即是说,此时,无论是以第一预设速度将拉线拉出,并停顿一段时间,还是以第二预设速度持续拉出一段时间,只要该卷线盘上拉线的厚度仍大于或等于该预设厚度阈值/预设长度阈值,该延时自锁机构都不会自锁,自然卷线盘的拉出方向不会锁死。

84.其中,该预设厚度阈值是指测厚滚轮带动延时棘爪沿远离棘轮方向转动过程中,棘爪卡齿121的端部1212刚刚进入解锁区域(例如,端部1212刚刚跨过图5中虚线)时,卷线盘上所缠绕拉线的临界厚度值。具体地,该预设厚度阈值由上述夹角α的大小决定。例如,可以通过增大该夹角α,使得只有当拉线被完全收回时,在拉线作用下,该测厚滚轮将该棘爪卡齿强行推入解锁区域内(即该预设厚度阈值即为卷线盘上所缠绕拉线的最大厚度);或者,当该拉线被收回后仅剩一圈或两圈或少于一圈(即大部分被收回)时,在拉线作用下,该测厚滚轮将该棘爪卡齿强行推入解锁区域内;当然,也可以减小夹角α,使得当该拉线被收回一半或三分之一时,在拉线作用下,该测厚滚轮将该棘爪卡齿强行推入解锁区域内(即该预设厚度阈值即为该最大厚度的二分之一或三分之一),具体可根据实际需要进行调整。

85.由上述可知,只要卷线盘中所缠绕拉线(如扁带)的厚度大于或等于该预设厚度阈值,棘爪卡齿121的端部1212距离棘轮中心/圆心的距离r

p

始终大于棘齿的拉出外推角1111距离棘轮中心/圆心的距离rr,即r

p

》rr,也即测厚滚轮将棘爪卡齿的端部1212始终置于解锁区域内,从而确保该卷线盘110上的拉线能够自由拉出,并且只要拉线未被拉出,则该测量滚轮210就一直处于该位置,也即,只要拉线未被拉出,始终有r

p

》rr,从而使得初始状态时,该延时自锁机构始终受该测量滚轮的外推作用,使得拉出方向解锁,进而拉线可以被任意拉出。

86.而当卷线盘上缠绕拉线的厚度小于该预设厚度阈值时,棘爪卡齿121的端部1212与棘轮中心/圆心之间的距离r

p

是有可能小于棘齿的拉出外推导角1111与棘轮中心/圆心之间的距离rr。此时,延时棘爪被使能,也即进入工作状态,使得当拉线被以第一预设速度拉出,并停顿一段时间后,或以第二预设速度持续拉出一段时间后,该延时自锁机构被锁死。而此时,可能是棘爪卡齿的端部1212完全楔入了棘齿的锁死卡槽1113(但由于卷线盘上残留的拉线太少,测厚滚轮触碰不到卷线盘上拉线的最外圈);也可能是棘爪卡齿的端部1212刚刚低于棘齿的拉出外推角1111,虽然,棘爪卡齿的端部1212还无法完全楔入锁死卡槽1113,但此时已经可以锁住卷线盘,即延时自锁机构可以自锁,并且,此时测厚滚轮210可能已经触碰到了拉线160最外圈,但由于处于自锁状态,拉线无法被拉出,相应地,该测厚滚轮也无法再往内侧/逆时针旋转。

87.进一步地,参见图11,初始状态时,可通过调整卷线盘110的线槽内所缠绕拉线160的厚度,使延时棘爪160(在初始状态时)被测量滚轮210外推出棘齿的内边沿/锁死齿槽113,并始终保持(r

p

》rr)。因此,卷线盘110的拉出方向不会自锁,拉线160可以被自由的拉出。然而,随着拉线160的拉出,卷线盘110上缠绕拉线160的圈数逐渐减少,拉线的缠绕厚度逐渐变薄,直至小于预设厚度阈值时,延时棘爪120不再受到测厚滚轮210的强行顶出,当拉出或收回运动停顿后,延时棘爪120会在直线阻尼缓冲器141和第一弹性件131的作用下逐渐放下至棘齿的锁死齿槽1113内,从而实现延时自锁。

88.本实施例中,利用该测厚滚轮210来测量线槽中所缠绕拉线的厚度,即对拉线160

缠绕厚度进行积分,且当积分值大于一定程度(例如,扁带厚度达到预设厚度阈值)时,将延时棘爪置于解锁区域(例如,强行将棘爪卡齿的端部1212推出锁死卡齿1113,并推入虚线外的区域),从而使得延时自锁机构进入非工作状态。

89.在另一些实施例,参见图12a和图12b,该位置积分机构包括:旋转拨杆230和涡状滑槽182,其中,该涡状滑槽182与该卷线盘110同轴转动连接,该旋转拨杆230以可相对于该底座200转动的方式安装在该底座200内,且旋转拨杆230的自由端对应于延时棘爪的一侧设置有棘爪推出部234,即作该旋转拨杆230作为用于推动该延时棘爪的工作件,其中,该棘爪推出部234为该工作件的工作部。

90.当卷线盘上所缠绕拉线的长度大于或等于预设长度阈值时,时,该旋转拨杆230的自由端位于该涡状滑槽182的最外圈(即最外沿),且该旋转拨杆230上的棘爪推出部234将棘爪卡齿121的端部1212始终置于解锁区域。

91.在一些实施例中,参见图13和图14,在卷簧盖180外侧(即对应于外盖190的一侧)和卷线盘110后侧(即对应于底座200后壁的一侧)镜像对称设置有涡状滑槽182;该旋转拨杆230包括连接横杆232,以及分别固定连接在该连接横杆232两端的连接拨杆233,其中,该连接横杆232安装在底座200上的第三固定轴207上,该两个连接拨杆233相对的内侧各自设有滑槽凸点231(即旋转拨杆的自由端对应于上述涡状滑槽的一侧设置有滑槽凸点)。当该旋转拨杆230安装在该第三固定轴207上时,该两个连接拨杆233上的滑槽凸点231分别置于卷簧盖180上的涡状滑槽内和卷线盘110后侧的涡状滑槽内,当拉出或收回拉线时,卷线盘110带动该涡状滑槽182顺时针或逆时针旋转,该滑槽凸点231沿该涡状滑槽滑动,并逐渐靠近该涡状滑槽中心(如由最外圈逐渐滑动至最内圈,参见图12a和图12b),或逐渐远离该涡状滑槽中心(如由最内圈逐渐滑动至最外圈,参见图12a和图12b),相应地,该旋转拨杆230在滑槽凸点231的带动下逐渐朝第一固定轴204(或该涡状滑槽的中心)靠近或远离(即顺时针或逆时针摆动)。

92.当卷线盘上所缠绕拉线的长度大于或等于预设长度阈值,或当卷线盘所旋转的圈数小于预设圈数阈值/旋转总角度小于预设旋转角度阈值时,旋转拨杆230上的滑槽凸点231处于该涡状滑槽182最外沿位置(即位于该涡状滑槽182的最外圈,参见图12b),而连接拨杆233上对应于延时棘爪120的一侧的棘爪推出部234则顶住延时棘爪121上的拨杆碰点1210,致使该延时棘爪120被推出自锁区域外,即被推入解锁区域内(参见图12a和图12b),且在拉线未被拉出的前提下(也即拉线被完全收回或大部分收回),该延时棘爪的棘爪卡齿的端部1212与棘轮111的中心/圆心之间的距离始终大于棘轮上棘齿的拉出外推导角1111与棘轮111的中心/圆心之间的距离,即该棘爪卡齿的端部1212始终被置于该解锁区域内。

93.在一些实施例中,该预设长度阈值是旋转拨杆230上的滑槽凸点231顶住延时棘爪121上的拨杆碰点1210,并推动该延时棘爪沿远离棘轮方向转动过程中,棘爪卡齿121的端部1212刚刚进入解锁区域(例如,端部1212刚刚跨过图5中虚线)时,卷线盘上所缠绕拉线的临界长度值。而预设圈数阈值是指卷线盘上所缠绕拉线的长度等于预设长度阈值时,卷线盘所旋转的圈数;相应地,预设旋转角度阈值是指卷线盘上所缠绕拉线的长度等于预设长度阈值时,卷线盘所旋转的角度总和。

94.其中,预设长度阈值由涡状滑槽182外沿、旋转拨杆230上的滑槽凸点231、棘爪推出部234,以及延时棘爪120上的拨杆碰点1252之间的位置决定,例如拉线被拉出一半或三

分之一(即卷线盘上拉线的最大长度的一半或三分之二即为该预设长度)时,该滑槽凸点231就滑动至该涡状滑槽182的最外圈。

95.由上述可知,只要适当调整涡状滑槽182外沿、旋转拨杆230上的滑槽凸点231、棘爪推出部234,以及延时棘爪120上的拨杆碰点1252的位置关系,就可以确保当卷线盘上所缠绕拉线的长度达到(即等于或大于预设长度阈值)时,棘爪卡齿121的端部1212的外推高度要高于卷线盘110上棘齿拉出外推导角1111(即r

p

》rr),从而使延时棘爪120无法锁死卷线盘110,拉线(如钢丝绳索)可以被自由的拉出。随着拉线被拉出,带动卷线盘顺时针旋转,旋转拨杆230的滑槽凸点231在涡状滑槽182内的旋转过程中逐渐朝内层涡状滑槽移动,进而导致棘爪推出部234与卷线盘旋转中心的距离逐渐减少。而当卷线盘上所缠绕拉线的长度小于预设长度阈值时,延时棘爪被释放到自锁区域,此时,当拉线停止快速拉出时,延时棘爪与棘轮上的棘轮相配合,从而实现拉出方向的自锁。

96.本实施例中,通过对称设置的涡状滑槽和旋转拨杆,使得旋转拨杆、延时棘爪的受力更均匀,当然,也可单边设置延时棘爪、涡状滑槽和拨杆,也是可以理解,其工作原理与对称设置的工作原理相同。

97.当然,除了测量滚轮210和涡状滑槽182外,该位置积分机构也可采用其他能够判断该卷线盘上拉线的厚度/长度的机构,例如涡状滑盘、螺纹线槽,以及由减速齿轮构成的减速机构等。例如,直接在卷线盘与延时棘爪之间设置多级齿轮减速机构,并且在最后一级齿轮上设置上述旋转拨杆,则当卷线盘上所缠绕拉线的长度等于或大于预设长度阈值时,由该位置积分机构将延时棘爪的棘爪卡齿推入该解锁区域,并始终置于该解锁区域内(如图5和图6中虚线外的区域,即与棘轮中心的距离大于rr的区域),从而避免初始状态时出现自锁;而当卷线盘从初始状态开始顺时针旋转时,在若干级减速机构的齿轮的作用下最末端(即最后一级减速器的齿轮上)的旋转拨杆可以逐渐释放延时棘爪进入自锁区域(如图5和图6中虚线与棘轮边缘/锁死齿槽的内边沿之间的区域)。当然,这种减速装置除了上述的多级齿轮,也可采用行星轮系、螺纹丝杠,以及谐波减速器等。

98.当然,本实施例中该自锁机构也可不采用上述的延时自锁机构,也可采用包括棘轮和棘爪的自锁机构,只需要其能够满足:当卷线机构中所缠绕拉线的厚度大于或等于预设厚度阈值时,或当卷线机构所缠绕的拉线长度大于或等于预设长度阈值时,上述位置积分机构中的工作件将该自锁机构的棘爪始终置于解锁区域内即可。

99.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

100.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1