一种差异摩擦系数输送带及其制备方法和应用与流程

1.本发明属于输送带技术领域,特别涉及一种差异摩擦系数输送带及其制备方法和应用。

背景技术:

2.随着物流快递行业自动化水平的提升及信息技术的进步,快递分拣自动化要求越来越高,为了更好的实现自动分拣,提高场地空间利用率,快递包裹在分拣过程中涉及多次合流工段。快递包裹在由不同支线汇入主线过程中,包裹速度不会降低,且涉及多种角度汇入(30

°

、45

°

等),同时,主线输送带也在同步带速运转。包裹在多种受力及速度情况下进入主线,不可避免回出现包裹翻滚(尤其是长方体包裹),从而导致条形码等信息被遮挡,影响自动分拣,需要在条形码扫描前增加人工分拣工序,增加人工成本。目前的输送带无法避免输送的包裹在合流工段的翻滚,有效降低人工成本。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种差异摩擦系数输送带,可以有效避免输送的包裹在输送和合流工段的急停翻滚,可以实现包裹在规定区域内排列。

4.为了实现上述发明的目的,本发明提供以下技术方案:

5.本发明提供了一种差异摩擦系数输送带,包括基带和设置在所述基带表面的差异摩擦系数面层;所述差异摩擦系数面层包括位于同一平面上沿宽度方向依次接触排列的滑爽面层、减速面层和立定面层;

6.所述滑爽面层的摩擦系数为0.2~0.4,摩擦副为钢板;

7.所述减速面层的摩擦系数为0.55~0.75,摩擦副为钢板;

8.所述立定面层的摩擦系数≥0.9,摩擦副为钢板。

9.优选的,以质量份计,所述滑爽面层由包括以下组分的原料制备得到:

10.聚氯乙烯糊树脂100份,邻苯二甲酸二异壬酯45~50份,环氧大豆油3~5份,钙锌稳定剂3~4份,黑色浆1~1.5份。

11.优选的,所述滑爽面层的邵氏a硬度为80~85。

12.优选的,以质量份计,所述减速面层由包括以下组分的原料制备得到:

13.聚氯乙烯糊树脂100份,邻苯二甲酸二异壬酯65~70份,液体丁腈橡胶10~15份,环氧大豆油3~5份,钙锌稳定剂3~4份,黑色浆1~1.5份。

14.优选的,以质量份计,所述立定面层由包括以下组分的原料制备得到:

15.聚氯乙烯糊树脂100份,邻苯二甲酸二异壬酯80~90份,液体丁腈橡胶35~45份,环氧大豆油3~5份,钙锌稳定剂3~4份,黑色浆1~1.5份。

16.优选的,所述基带由经线和纬线按照3/1斜纹织法双层上下交织得到,所述经线的密度为68~72根/2.54cm,所述纬线的密度为54~58根/2.54cm;

17.所述经线包括聚酯长丝和导电碳纤维;所述纬线包括聚酯单丝。

18.优选的,所述差异摩擦系数输送带的面层包括同一平面上沿宽度方向依次接触排列的滑爽面层、减速面层、立定面层、减速面层和滑爽面层。

19.本发明还提供了上述技术方案所述差异摩擦系数输送带的制备方法,包括以下步骤:

20.提供基带;

21.在所述基带表面按照滑爽面层、减速面层和立定面层的接触顺序,涂覆滑爽面层、减速面层和立定面层的制备原料,塑化,形成差异摩擦系数面层,得到所述差异摩擦系数输送带。

22.本发明还提供了上述技术方案所述差异摩擦系数输送带在物流输送中的应用。

23.优选的,所述应用中,所述差异摩擦系数面层的滑爽面层、减速面层和立定面层均与物流输送方向同向设置;

24.所述物流输送中包裹合流位置位于滑爽面层一侧。

25.本发明提供了一种差异摩擦系数输送带,包括基带和设置在所述基带表面的差异摩擦系数面层;所述差异摩擦系数面层包括位于同一平面上沿宽度方向依次接触排列的滑爽面层、减速面层和立定面层;所述滑爽面层的摩擦系数为0.2~0.4,摩擦副为钢板;所述减速面层的摩擦系数为0.55~0.75,摩擦副为钢板;所述立定面层的摩擦系数≥0.9,摩擦副为钢板。在物流传输应用中,将所述差异摩擦系数输送带用于合流工段,包裹由滑爽面层汇入,由于滑爽面层摩擦系数小,可以有效避免包裹的急剧减速导致的包裹翻滚;经滑爽面层后的包裹进入减速面层,平稳减速;未能在减速面层减速停止的包裹进入摩擦系数高的立定面层,达到在有限距离内减速完成、排序合流的目的。本发明提供的差异摩擦系数输送带通过差异摩擦系数面层同一平面上依次排列的滑爽面层、减速面层和立定面层,达到了包裹“汇得入、不翻滚、立得住”的目的,提高了物流输送的自动化,避免了人工分拣包裹工序,降低了物流输送的人工成本。

26.实施例测试结果表明,本发明提供的差异摩擦系数输送带可以有效避免输送的包裹在输送和合流工段的急停翻滚,可以实现包裹在规定区域内排列。

附图说明

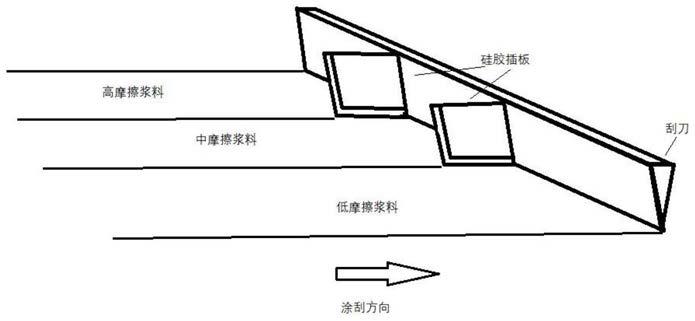

27.图1为实施例中滑爽面层、减速面层和立定面层的涂覆方式示意图。

具体实施方式

28.本发明提供了一种差异摩擦系数输送带,包括基带和设置在所述基带表面的差异摩擦系数面层;所述差异摩擦系数面层包括位于同一平面上沿宽度方向依次接触排列的滑爽面层、减速面层和立定面层;

29.所述滑爽面层的摩擦系数为0.2~0.4,摩擦副为钢板;

30.所述减速面层的摩擦系数为0.55~0.75,摩擦副为钢板;

31.所述立定面层的摩擦系数≥0.9,摩擦副为钢板。

32.本发明提供的差异摩擦系数输送带包括基带。在本发明中,所述基带优选由经线和纬线按照3/1斜纹织法双层上下交织得到。在本发明中,所述基带中所述经线的密度优选为68~72根/2.54cm,更优选为69~71根/2.54cm;所述纬线的密度优选为54~58根/

2.54cm,更优选为69~71根/2.54cm。

33.在本发明中,所述经线优选包括聚酯长丝和导电碳纤维。在本发明中,所述聚酯长丝和导电碳纤维的配比优选为每16-18根聚酯长丝加一根导电碳纤维。在本发明中,所述导电碳纤维的规格优选为38~42d,更优选为39~41d,最优选为40d。在本发明中,所述聚酯长丝优选为超低收缩聚酯长丝,所述超低收缩聚酯长丝的干热收缩优选≤5.0%。在本发明中,所述聚酯长丝的细度优选为950~1050d,更优选为970~1030d。在本发明中,所述经线中聚酯长丝上下交织且s、z捻间隔排列,交织过程中加入所述导电碳纤维。

34.在本发明中,所述纬线优选包括聚酯单丝。在本发明中,在本发明中,所述聚酯单丝优选为低收缩聚酯单丝,所述高强低收缩聚酯单丝的干热收缩优选≤1%。在本发明中,所述双层上下交织中聚酯单丝的直径优选独立为0.25~0.35mm,更优选为0.27~0.33mm。

35.本发明提供的差异摩擦系数输送带包括设置在所述基带表面的差异摩擦系数面层;所述差异摩擦系数面层包括位于同一平面上依次排列的滑爽面层、减速面层和立定面层。

36.在本发明中,所述差异摩擦系数面层包括滑爽面层。在本发明中,所述滑爽面层的摩擦系数为0.2~0.4,优选为0.22~0.39,更优选为0.25~0.38,摩擦副为钢板。在本发明中,所述滑爽面层的厚度优选为0.8~1mm,更优选为0.85~0.95mm。

37.在本发明中,所述滑爽面层的邵氏a硬度优选为80~85,更优选为81~84。

38.在本发明中,以质量份计,所述滑爽面层由包括以下组分的原料制备得到:

39.聚氯乙烯糊树脂100份,邻苯二甲酸二异壬酯45~50份,环氧大豆油3~5份,钙锌稳定剂3~4份,黑色浆1~1.5份。

40.以质量份计,本发明所述滑爽面层的原料优选包括100份聚氯乙烯糊树脂。在本发明中,所述聚氯乙烯糊树脂的聚合度优选为67~73,更优选为68~72。

41.以滑爽面层中聚氯乙烯糊树脂的质量份为基准,本发明所述滑爽面层的原料优选包括45~50份邻苯二甲酸二异壬酯,更优选为46~49份。

42.以滑爽面层中聚氯乙烯糊树脂的质量份为基准,本发明所述滑爽面层的原料优选包括3~5份环氧大豆油,更优选为3.5~4.5份。

43.以滑爽面层中聚氯乙烯糊树脂的质量份为基准,本发明所述滑爽面层的原料优选包括钙锌稳定剂3~4份,更优选为3.2~3.8份。在本发明中,所述钙锌稳定剂优选为液体cz稳定剂。

44.以滑爽面层中聚氯乙烯糊树脂的质量份为基准,本发明所述滑爽面层的原料优选包括黑色浆1~1.5份,更优选为1.1~1.4份。

45.在本发明中,所述差异摩擦系数面层包括减速面层。在本发明中,所述减速面层的摩擦系数为0.55~0.75,优选为0.57~0.73,更优选为0.58~0.72,摩擦副为钢板。在本发明中,所述减速面层的厚度优选为0.8~1mm,更优选为0.85~0.95mm。

46.在本发明中,以质量份计,所述减速面层由包括以下组分的原料制备得到:

47.聚氯乙烯糊树脂100份,邻苯二甲酸二异壬酯65~70份,液体丁腈橡胶10~15份,环氧大豆油3~5份,钙锌稳定剂3~4份,黑色浆1~1.5份。

48.以质量份计,本发明所述减速面层的原料优选包括100份聚氯乙烯糊树脂。在本发明中,所述聚氯乙烯糊树脂的聚合度优选为67~73,更优选为68~72。

49.以减速面层中聚氯乙烯糊树脂的质量份为基准,本发明所述减速面层的原料优选包括65~70份邻苯二甲酸二异壬酯,更优选为66~69份。

50.以减速面层中聚氯乙烯糊树脂的质量份为基准,本发明所述减速面层的原料优选包括10~15份液体丁腈橡胶,更优选为11~14份。

51.以减速面层中聚氯乙烯糊树脂的质量份为基准,本发明所述减速面层的原料优选包括3~5份环氧大豆油,更优选为3.5~4.5份。

52.以减速面层中聚氯乙烯糊树脂的质量份为基准,本发明所述减速面层的原料优选包括钙锌稳定剂3~4份,更优选为3.2~3.8份。在本发明中,所述钙锌稳定剂优选为液体cz稳定剂。

53.以减速面层中聚氯乙烯糊树脂的质量份为基准,本发明所述减速面层的原料优选包括黑色浆1~1.5份,更优选为1.1~1.4份。

54.在本发明中,所述差异摩擦系数面层包括立定面层。在本发明中,所述立定面层的摩擦系数≥0.9,优选≥0.901,更优选≥0.905,摩擦副为钢板。在本发明中,所述立定面层的厚度优选为0.8~1mm,更优选为0.85~0.95mm。

55.在本发明中,以质量份计,所述立定面层由包括以下组分的原料制备得到:

56.聚氯乙烯糊树脂100份,邻苯二甲酸二异壬酯80~90份,液体丁腈橡胶35~45份,环氧大豆油3~5份,钙锌稳定剂3~4份,黑色浆1~1.5份。

57.以质量份计,本发明所述立定面层的原料优选包括100份聚氯乙烯糊树脂。在本发明中,所述聚氯乙烯糊树脂的聚合度优选为67~73,更优选为68~72。

58.以立定面层中聚氯乙烯糊树脂的质量份为基准,本发明所述立定面层的原料优选包括80~90份邻苯二甲酸二异壬酯,更优选为82~88份。

59.以立定面层中聚氯乙烯糊树脂的质量份为基准,本发明所述立定面层的原料优选包括35~45份液体丁腈橡胶,更优选为38~43份。

60.以立定面层中聚氯乙烯糊树脂的质量份为基准,本发明所述立定面层的原料优选包括3~5份环氧大豆油,更优选为3.5~4.5份。

61.以立定面层中聚氯乙烯糊树脂的质量份为基准,本发明所述立定面层的原料优选包括钙锌稳定剂3~4份,更优选为3.2~3.8份。在本发明中,所述钙锌稳定剂优选为液体cz稳定剂。

62.以立定面层中聚氯乙烯糊树脂的质量份为基准,本发明所述立定面层的原料优选包括黑色浆1~1.5份,更优选为1.1~1.4份。

63.在本发明中,所述差异摩擦系数输送带的面层优选包括同一平面上沿宽度方向依次接触排列的滑爽面层、减速面层、立定面层、减速面层和滑爽面层。

64.本发明还提供了上述技术方案所述差异摩擦系数输送带的制备方法,其特征在于,包括以下步骤:

65.提供基带;

66.在所述基带表面按照滑爽面层、减速面层和立定面层的接触顺序,涂覆滑爽面层、减速面层和立定面层的制备原料,塑化,形成差异摩擦系数面层,得到所述差异摩擦系数输送带。

67.本发明提供基带。

68.在本发明中,所述基带与上述技术方案中的基带一致,在此不再赘述。

69.本发明对所述基带的织造方法没有特殊限定,以满足本技术限定的基带组成、织法和结构为准。

70.基带织造完成后,本发明优选将所得的织造基带进行定型。在本发明中,所述定型的温度优选为190~210℃,更优选为195~205℃;时间优选为1~1.5min,更优选为1.1~1.4min;定型张力优选为150~200kg/m,更优选为160~190kg/m。

71.得到基带后,本发明在所述基带表面按照滑爽面层、减速面层和立定面层的接触顺序,涂覆滑爽面层、减速面层和立定面层的制备原料,塑化,形成差异摩擦系数面层,得到所述差异摩擦系数输送带。

72.涂覆滑爽面层、减速面层和立定面层的制备原料前,本发明优选还包括:在基带表面进行底涂,固化,形成粘结层。

73.在本发明中,所述底涂的涂料优选包括聚氯乙烯糊和粘结剂。在本发明中,所述粘结剂优选为异氰酸酯粘结剂。在本发明中,所述底涂的涂料中粘结剂的含量优选为6~8wt.%,更优选为6.5~7.5wt.%。在本发明中,所述固化的温度优选为180~190℃,更优选为182~188℃;时间优选为1~1.5min,更优选为1~1.3min。在本发明中,所述粘结层的厚度优选0.1~0.15mm,更优选为0.11~0.14mm。

74.在基带表面形成粘结层后,本发明在所述粘结层表面按照滑爽面层、减速面层和立定面层的接触顺序,涂覆滑爽面层、减速面层和立定面层的制备原料。

75.在本发明中,所述涂覆滑爽面层、减速面层和立定面层的制备原料与上述技术方案所述差异摩擦系数输送带中滑爽面层、减速面层和立定面层的原料一致,在此不再赘述。

76.本发明对所述滑爽面层、减速面层和立定面层的涂覆方法没有特殊限定,以满足所述涂覆接触顺序为准。图1为本发明实施例中滑爽面层、减速面层和立定面层的涂覆方式示意图。在本发明的实施例中,所述滑爽面层、减速面层和立定面层的涂覆优选为:在刮刀前放置分区挡板,对不同面层的原料涂料进行区域划分,进行刮涂。

77.涂覆滑爽面层、减速面层和立定面层的制备原料后,本发明对所得的涂覆体系进行塑化。在本发明中,所述塑化优选为红外塑化。在本发明中,所述红外塑化中涂覆体系表面温度优选为190~210℃,更优选为195~205℃;速度优选为4~5m/min,更优选为4.2~4.8m/min。

78.塑化的同时,本发明优选还包括:在所述差异摩擦系数面层表面压制花纹。本发明对所述压制花纹的工艺和花纹规格没有特殊限定,采用本领域技术人员熟知的压制花纹工艺和花纹规格即可。

79.本发明还提供了上述技术方案所述差异摩擦系数输送带在物流输送中的应用。

80.在本发明中,所述应用中,所述差异摩擦系数面层的滑爽面层、减速面层和立定面层均与物流输送方向同向设置;

81.所述物流输送中包裹合流位置位于滑爽面层一侧。

82.在本发明中,当所述物流输送中包裹由差异摩擦系数输送带两侧合流时,所述差异摩擦系数输送带的面层优选包括同一平面上依次接触设置的滑爽面层、减速面层、立定面层、减速面层和滑爽面层。

83.本发明对所述差异摩擦系数输送带中滑爽面层、减速面层和立定面层的宽度没有

特殊限定,以能够适应物流输送中包裹输送速度,同时实现包裹不冲出立定面层为准。

84.为了进一步说明本发明,下面结合实施例对本发明提供的一种差异摩擦系数输送带及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

85.实施例1

86.在滑爽面层中,以质量份计,滑爽面层由包括以下组分的原料制备得到:聚氯乙烯糊树脂(聚合度为70)100份,邻苯二甲酸二异壬酯45份,环氧大豆油3份,钙锌稳定剂3份,黑色浆1.2份;

87.在减速面层中,以质量份计,所述减速面层由包括以下组分的原料制备得到:聚氯乙烯糊树脂(聚合度为70)100份,邻苯二甲酸二异壬酯65份,液体丁腈橡胶10份,环氧大豆油3份,钙锌稳定剂3份,黑色浆1.2份;

88.在立定面层中,以质量份计,所述立定面层由包括以下组分的原料制备得到:聚氯乙烯糊树脂(聚合度为70)100份,邻苯二甲酸二异壬酯80份,液体丁腈橡胶35份,环氧大豆油3份,钙锌稳定剂3份,黑色浆1.2份;

89.将以上原料分别混合,得到相应滑爽面层、减速面层和立定面层的涂料;

90.经向采用1000d的超低收缩聚酯长丝上下交织且s、z捻间隔排列,同时加入导电碳纤维(每18根超低收缩聚酯长丝加一根40d导电碳纤维);纬向采用上下两层结构,上下两层均使用直径为0.3mm高强低收缩聚酯单丝,按照经线密度为70根/2.54cm,纬线密度为56根/2.54cm的密度,整体为3/1斜纹织法双层上下交织得到织造基带;将所得织造基带在180℃、定型张力为350kg/m下定型1min,得到基带;

91.在所得基带表面涂覆包括聚氯乙烯糊和异氰酸酯粘结剂的涂料(涂料中异氰酸酯粘结剂含量为6wt.%),在180℃下固化,在基带表面形成0.1mm厚的粘结层;

92.在刮刀前放置分区挡板以对不同面层的原料涂料(相应滑爽面层、减速面层和立定面层的涂料)进行区域划分,进行刮涂,在195℃条件下红外固化2.5min,红外固化同时压制花纹,得到所述差异摩擦系数输送带。

93.对实施例1进行三批次制备,按照iso 8295-1995对各批次所得差异摩擦系数输送带表面的摩擦系数进行测试,其中,摩擦副为钢板,滑块面积为40cm2,滑块质量为200g,法向力为1.98n;测试结果见表1。

94.表1实施例1三批次摩擦系数测试结果

[0095] 滑爽面层减速面层立定面层第一批次0.3650.5920.899第二批次0.3760.6030.915第三批次0.3280.5880.906平均值0.3560.5940.907

[0096]

由表1可见,实施例1提供的差异摩擦系数输送带滑爽面层的摩擦系数为0.356,减速面层的摩擦系数为0.594,立定面层的摩擦系数为0.907。

[0097]

翻滚测试:输送物(高度>底宽),以1.5~2.0m/s的速度,与输送物来源方向呈30

°

夹角汇入实施例1制备的差异摩擦系数输送带进行直线输送,最终输送物停靠于减速面层与立定面层交界部位,且无翻滚。

[0098]

实施例2

[0099]

在滑爽面层中,以质量份计,滑爽面层由包括以下组分的原料制备得到:聚氯乙烯糊树脂(聚合度为70)100份,邻苯二甲酸二异壬酯45份,环氧大豆油3份,钙锌稳定剂3份,黑色浆1.2份;

[0100]

在减速面层中,以质量份计,所述减速面层由包括以下组分的原料制备得到:聚氯乙烯糊树脂(聚合度为70)100份,邻苯二甲酸二异壬酯70份,液体丁腈橡胶10份,环氧大豆油3份,钙锌稳定剂3份,黑色浆1.2份;

[0101]

在立定面层中,以质量份计,所述立定面层由包括以下组分的原料制备得到:聚氯乙烯糊树脂(聚合度为70)100份,邻苯二甲酸二异壬酯90份,液体丁腈橡胶35份,环氧大豆油3份,钙锌稳定剂3份,黑色浆1.2份;

[0102]

将以上原料分别混合,得到相应滑爽面层、减速面层和立定面层的涂料;

[0103]

经向采用1000d的超低收缩聚酯长丝上下交织且s、z捻间隔排列,同时加入导电碳纤维(每16根超低收缩聚酯长丝加一根40d导电碳纤维);纬向采用上下两层结构,上下两层均使用直径为0.3mm高强低收缩聚酯单丝,按照经线密度为70根/2.54cm,纬线密度为56根/2.54cm的密度,整体为3/1斜纹织法双层上下交织得到织造基带;将所得织造基带在185℃、定型张力为350kg/m下定型1min,得到基带;

[0104]

在所得基带表面涂覆包括聚氯乙烯糊和异氰酸酯粘结剂的涂料(涂料中异氰酸酯粘结剂含量为7wt.%),在185℃下固化,在基带表面形成0.1mm厚的粘结层;

[0105]

在刮刀前放置分区挡板以对不同面层的原料涂料(相应滑爽面层、减速面层和立定面层的涂料)进行区域划分,进行刮涂,在195℃条件下红外固化2min,红外固化同时压制花纹,得到所述差异摩擦系数输送带。

[0106]

对实施例2进行三批次制备,按照实施例1的测试方法对各批次所得差异摩擦系数输送带表面的摩擦系数进行测试;测试结果见表2。

[0107]

表2实施例2三批次摩擦系数测试结果

[0108] 滑爽面层减速面层立定面层第一批次0.3650.6050.912第二批次0.3760.6120.920第三批次0.3280.6230.915平均值0.3560.6130.913

[0109]

由表2可见,实施例2提供的差异摩擦系数输送带滑爽面层的摩擦系数为0.356,减速面层的摩擦系数为0.613,立定面层的摩擦系数为0.913。

[0110]

翻滚测试:输送物(高度>底宽),以1.5~2.0m/s的速度,与输送物来源方向呈30

°

夹角汇入实施例2制备的差异摩擦系数输送带进行直线输送,最终输送物停靠于减速面层与立定面层交界部位,且无翻滚。

[0111]

实施例3

[0112]

在滑爽面层中,以质量份计,滑爽面层由包括以下组分的原料制备得到:聚氯乙烯糊树脂(聚合度为70)100份,邻苯二甲酸二异壬酯45份,环氧大豆油3份,钙锌稳定剂3份,黑

色浆1.2份;

[0113]

在减速面层中,以质量份计,所述减速面层由包括以下组分的原料制备得到:聚氯乙烯糊树脂(聚合度为70)100份,邻苯二甲酸二异壬酯70份,液体丁腈橡胶15份,环氧大豆油3份,钙锌稳定剂3份,黑色浆1.2份;

[0114]

在立定面层中,以质量份计,所述立定面层由包括以下组分的原料制备得到:聚氯乙烯糊树脂(聚合度为70)100份,邻苯二甲酸二异壬酯90份,液体丁腈橡胶45份,环氧大豆油3份,钙锌稳定剂3份,黑色浆1.2份;

[0115]

将以上原料分别混合,得到相应滑爽面层、减速面层和立定面层的涂料;

[0116]

经向采用1000d的超低收缩聚酯长丝上下交织且s、z捻间隔排列,同时加入导电碳纤维(每16根超低收缩聚酯长丝加一根40d导电碳纤维);纬向采用上下两层结构,上下两层均使用直径为0.3mm高强低收缩聚酯单丝,按照经线密度为70根/2.54cm,纬线密度为56根/2.54cm的密度,整体为3/1斜纹织法双层上下交织得到织造基带;将所得织造基带在190℃、定型张力为300kg/m下定型1min,得到基带;

[0117]

在所得基带表面涂覆包括聚氯乙烯糊和异氰酸酯粘结剂的涂料(涂料中异氰酸酯粘结剂含量为6wt.%),在190℃下固化,在基带表面形成0.1mm厚的粘结层;

[0118]

在刮刀前放置分区挡板以对不同面层的原料涂料(相应滑爽面层、减速面层和立定面层的涂料)进行区域划分,进行刮涂,在190℃条件下红外固化2min,红外固化同时压制花纹,得到所述差异摩擦系数输送带。

[0119]

对实施例3进行三批次制备,按照实施例1的测试方法对各批次所得差异摩擦系数输送带表面的摩擦系数进行测试;测试结果见表3。

[0120]

表3实施例3三批次摩擦系数测试结果

[0121] 滑爽面层减速面层立定面层第一批次0.3650.7021.002第二批次0.3760.6960.998第三批次0.3280.7051.004平均值0.3560.7011.001

[0122]

由表3可见,实施例3提供的差异摩擦系数输送带滑爽面层的摩擦系数为0.356,减速面层的摩擦系数为0.701,立定面层的摩擦系数为1.001。

[0123]

翻滚测试:输送物(高度>底宽),以1.5~2.0m/s的速度,与输送物来源方向呈30

°

夹角汇入实施例3制备的差异摩擦系数输送带进行直线输送,最终输送物停靠于减速面层与立定面层交界部位,且无翻滚。

[0124]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1