皮带卸矿小车对位高位料仓的控制方法与流程

1.本发明涉及冶金技术领域,具体而言,涉及一种皮带卸矿小车对位高位料仓的控制方法。

背景技术:

2.精炼炉主要用于钢水升温及成份调节,在生产过程中,大量合金需要通过“高位料仓

‑‑‑

振动给料机

‑‑‑

称量斗

‑‑‑

炉旁料斗”加入钢包内。高位料仓中的合金是通过上料皮带运输上去。卸矿小车的每个停车点有两个仓,两个仓一左一右,左边为奇数仓,右边为偶数仓,通过转换卸矿小车的三通翻版来选择奇数仓或偶数仓。高位料仓上料前,先移动皮带上的卸矿小车的位置,让卸矿小车对准添加高位料仓的仓位,然后卸矿小车的三通阀翻版打到要加合金的高位料仓,启动上料皮带,就可以将合金运输到要加合金的高位料仓。

3.传统的皮带卸矿小车对位高位料仓的控制系统存在的问题:

4.1、皮带卸矿小车停靠高位料仓,停靠位置不准,卸矿小车反复启停,寻找高位料仓的位置;

5.2、皮带卸矿小车是传统的接触器控制,卸矿小车停止靠电磁抱闸控制,电磁抱闸松动,会导致小车停不住,造成合金泄漏;

6.3、手动打开皮带卸矿小车的三通翻版来对应高位料仓,自动化程度低;4、偶尔出现限位故障,给出误信号,导致合金加错料,影响钢材质量。

技术实现要素:

7.本发明的目的包括提供一种皮带卸矿小车对位高位料仓的控制方法,其增加了卸矿小车对准高位料仓的控制程序,提升了对卸矿小车的精度控制及智能控制。

8.本发明的实施例可以这样实现:

9.本发明提供一种皮带卸矿小车对位高位料仓的控制方法,皮带卸矿小车对位高位料仓的控制方法包括:

10.判断卸矿小车需要停靠位置mw6是否大于卸矿小车实际停靠位置mw0;

11.在卸矿小车需要停靠位置mw6大于卸矿小车实际停靠位置mw0的情况下,控制卸矿小车正转;

12.在卸矿小车需要停靠位置mw6小于或等于卸矿小车实际停靠位置mw0的情况下,控制卸矿小车反转。

13.本发明实施例提供的皮带卸矿小车对位高位料仓的控制方法的有益效果包括:

14.1、增加了卸矿小车对准高位料仓的控制程序,提升了对卸矿小车的精度控制及智能控制;

15.2、皮带卸矿小车采用变频控制,设备启动和停止的过程速度平稳,皮带卸矿小车的冲击力小,可以延长设备的使用寿命,停靠位置精确。

16.在可选的实施方式中,判断卸矿小车需要停靠位置mw6是否大于卸矿小车实际停

靠位置mw0之前,皮带卸矿小车对位高位料仓的控制方法还包括:

17.根据人机界面选择的需要上料的高位料仓的仓号,将仓号的值赋予中间变量mw2,让中间变量mw2的值加1,存放到中间变量mw4中;

18.通过程序将中间变量mw4的值除以2取整数,存到中间变量mw6中。

19.在可选的实施方式中,皮带卸矿小车对位高位料仓的控制方法还包括:

20.判断卸矿小车需要停靠位置mw6与卸矿小车实际停靠位置mw0之差的绝对值是否大于1;

21.在卸矿小车需要停靠位置mw6与卸矿小车实际停靠位置mw0之差的绝对值大于1的情况下,控制卸矿小车以第一速度运行;

22.在卸矿小车需要停靠位置mw6与卸矿小车实际停靠位置mw0之差的绝对值等于1的情况下,控制卸矿小车以第二速度运行,其中,第二速度小于第一速度。

23.在可选的实施方式中,控制卸矿小车以第二速度运行的步骤之后,皮带卸矿小车对位高位料仓的控制方法还包括:

24.判断卸矿小车需要停靠位置mw6与卸矿小车实际停靠位置mw0之差的绝对值是否等于0;

25.在卸矿小车需要停靠位置mw6与卸矿小车实际停靠位置mw0之差的绝对值不等于0的情况下,控制卸矿小车持续以第二速度运行;

26.在卸矿小车需要停靠位置mw6与卸矿小车实际停靠位置mw0之差的绝对值等于0的情况下,控制卸矿小车停止运行。

27.在可选的实施方式中,控制卸矿小车停止运行的步骤之后,皮带卸矿小车对位高位料仓的控制方法还包括:

28.控制卸矿小车持续停止预设时长;

29.根据中间变量mw2,控制三通阀自动切换选择奇数仓和偶数仓。

30.在可选的实施方式中,根据中间变量mw2,控制三通阀自动切换选择奇数仓和偶数仓的步骤包括:

31.根据中间变量mw2除以2的值,控制三通阀自动切换选择奇数仓和偶数仓。

32.在可选的实施方式中,根据中间变量mw2除以2的值,控制三通阀自动切换选择奇数仓和偶数仓的步骤包括:

33.在中间变量mw2除以2的值等于1的情况下,控制三通阀自动切换选择奇数仓;

34.在中间变量mw2除以2的值等于0的情况下,控制三通阀自动切换选择偶数仓。

35.这样,根据选择的仓位,自动转换卸矿小车上的三通阀,转换到位才允许上料,避免人工误操作,加错合金。

36.在可选的实施方式中,在判断卸矿小车需要停靠位置mw6是否大于卸矿小车实际停靠位置mw0的步骤之前,皮带卸矿小车对位高位料仓的控制方法还包括:

37.将高位料仓的限位信号传输到plc内部寄存器,并在程序内予赋值。

38.在可选的实施方式中,将高位料仓的限位信号传输到plc内部寄存器,并在程序内予赋值的步骤包括:

39.在plc内部寄存器中,1#仓现的限位信号接收到了,就将plc中间变量mw0赋值1;2#仓现的限位信接收到了,就将plc中间变量mw0赋值2;3#仓现的限位信号接收到了,就将plc

中间变量mw0赋值3;以此类推,n#仓现的限位信号接收到了,就将plc中间变量mw0赋值n。

40.这样,采用限位信号赋予plc内部寄存器数值,通过比较判断皮带卸矿小车的行走方向、减速信号、停止信号,易于维护。

41.在可选的实施方式中,皮带卸矿小车对位高位料仓的控制方法还包括:

42.在出现阶跃信号的情况下,判定卸矿小车的限位异常,在画面上显示提醒信息。

43.这样,通过皮带卸矿小车行走的方向及对应的输入信号的传递,能够自动检测出误信号,避免合金加错料。

附图说明

44.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

45.图1为卸矿小车的工作场景示意图;

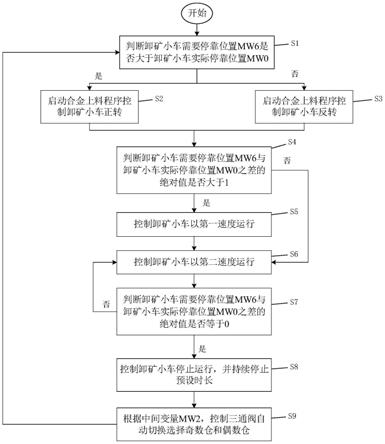

46.图2为本发明实施例提供的皮带卸矿小车对位高位料仓的控制方法的流程图。

47.图标:1-高位料仓;2-限位点;3-上料皮带;4-卸矿小车;5-三通阀。

具体实施方式

48.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

49.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

50.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

51.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

52.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

53.需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

54.请参考图1,高位料仓1中的合金是通过上料皮带3运输上去。卸矿小车4的每个停车点有两个仓,两个仓一左一右,左边为奇数仓,右边为偶数仓。通过转换卸矿小车4的三通阀5来选择奇数仓或偶数仓。高位料仓1上料前,先移动上料皮带3上的卸矿小车4的位置,让卸矿小车4对准添加高位料仓1的仓位,然后卸矿小车4的三通阀5打到要加合金的高位料仓

1,启动上料皮带3,就可以将合金运输到要加合金的高位料仓1。同时,高位料仓1的一侧设置有限位点2。

55.对此,请参阅图2,本实施例提供了一种皮带卸矿小车对位高位料仓的控制方法(以下简称:“方法”),该方法包括以下步骤:

56.s1:判断卸矿小车需要停靠位置mw6是否大于卸矿小车实际停靠位置mw0。

57.在s1的判断之前,将高位料仓的限位信号传输到plc内部寄存器,并在程序内予赋值。具体的,在plc内部寄存器中,1#仓现的限位信号接收到了,就将plc中间变量mw0赋值1;2#仓现的限位信接收到了,就将plc中间变量mw0赋值2;3#仓现的限位信号接收到了,就将plc中间变量mw0赋值3;以此类推,n#仓现的限位信号接收到了,就将plc中间变量mw0赋值n。这样,采用限位信号赋予plc内部寄存器数值,通过比较判断皮带卸矿小车的行走方向、减速信号、停止信号,易于维护。

58.首先,根据人机界面选择的需要上料的高位料仓的仓号,就将仓号的值赋予中间变量mw2,让中间变量mw2的值加1,存放到中间变量mw4中;然后,通过程序将中间变量mw4的值除以2取整数,存到中间变量mw6中;最后,将卸矿小车需要停靠位置在plc中对应的中间变量mw6的值与卸矿小车实际停靠位置在plc中对应的中间变量mw0的值进行比较。

59.在卸矿小车需要停靠位置mw6大于卸矿小车实际停靠位置mw0的情况下,执行s2:启动合金上料程序控制卸矿小车正转。

60.在卸矿小车需要停靠位置mw6小于或等于卸矿小车实际停靠位置mw0的情况下,执行s3:启动合金上料程序控制卸矿小车反转。

61.s4:判断卸矿小车需要停靠位置mw6与卸矿小车实际停靠位置mw0之差的绝对值是否大于1。

62.在卸矿小车需要停靠位置mw6与卸矿小车实际停靠位置mw0之差的绝对值大于1的情况下,执行s5:控制卸矿小车以第一速度运行。这里的以第一速度运行相当于高速运行。

63.在卸矿小车需要停靠位置mw6与卸矿小车实际停靠位置mw0之差的绝对值等于1的情况下,执行s6:控制卸矿小车以第二速度运行,其中,第二速度小于第一速度,这里的以第二速度运行相当于低速运行。

64.s7:判断卸矿小车需要停靠位置mw6与卸矿小车实际停靠位置mw0之差的绝对值是否等于0。

65.在卸矿小车需要停靠位置mw6与卸矿小车实际停靠位置mw0之差的绝对值不等于0的情况下,返回执行s6,即控制卸矿小车持续以第二速度运行。

66.在卸矿小车需要停靠位置mw6与卸矿小车实际停靠位置mw0之差的绝对值等于0的情况下,执行s8:控制卸矿小车停止运行,并持续停止预设时长。这里的预设时长可以是3s。

67.s9:根据中间变量mw2,控制三通阀自动切换选择奇数仓和偶数仓。

68.具体的,根据中间变量mw2除以2的值,控制三通阀自动切换选择奇数仓和偶数仓。在中间变量mw2除以2的值等于1的情况下,控制三通阀自动切换选择奇数仓;在中间变量mw2除以2的值等于0的情况下,控制三通阀自动切换选择偶数仓。这样,根据选择的仓位,自动转换卸矿小车上的三通阀,转换到位才允许上料,避免人工误操作,加错合金。

69.在控制过程中,卸矿小车正向行走的情况下,卸矿小车接收到的限位信号逐渐增大,或者,卸矿小车反向行走的情况下,卸矿小车接收到的限位信号逐渐增大,如果出现阶

跃信号的情况,则判定卸矿小车的限位异常,在画面上显示提醒信息,以便操作工安排现场确认,避免加错料,影响工艺事故。

70.本实施例提供的皮带卸矿小车对位高位料仓的控制方法包括以下有益效果:

71.1、卸矿小车采用变频控制,设备启动和停止的过程速度平稳,卸矿小车的冲击力小,可以延长设备的使用寿命,停靠位置精确;

72.2、采用限位信号赋予plc内部寄存器数值,通过比较判断卸矿小车的行走方向、减速信号、停止信号,易于维护;

73.3、通过卸矿小车行走的方向及对应的输入信号的传递,能够自动检测出误信号,避免合金加错料;

74.4、根据选择的仓位,自动转换皮带卸矿小车上的三通阀,转换到位才允许上料,避免人工误操作,加错合金;

75.5、该方法增加了卸矿小车对准高位料仓的控制程序,提升了对卸矿小车的精度控制及智能控制。

76.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1