一种立包烟包叠缺包检测装置的制作方法

1.本实用新型属于烟草生产设备技术领域,具体涉及一种立包烟包叠缺包检测装置。

背景技术:

2.yb95立式包装机组为国内立包卷烟包装主流设备。在小盒透明纸包装完成后,小盒烟包由提升器进行向上提升折叠,当提升器连续提升两次(进行两个烟包的提升堆码),包装机双联推杆将该烟包叠(双包烟)推入前后端部烙烫装置,在此对双包烟进行端部烙烫成型,从而完成整个小盒烟包透明纸的包装烙封。烟包叠由双联推杆推入端部烙烫装置,在此进行烟包叠的烙烫、整形,在烟包叠的相互推动下,前端的烟包叠进入烟包叠输送通道,在此等待烟包翻转器,当烟包叠翻转器到达该处时,一个烟包叠被推入翻转器模盒夹紧装置内,在机器凸轮的带动下,翻转器将平包烟包叠翻转90

°

后送入ct条盒包装机入口,翻转后的烟包叠为立包烟包叠,该立包烟包叠被烟包推进器推入ct立包条盒包装机内,与上胶后的条盒纸相遇进入立式条包包装机,从而完成整个立包条包烟条的包装成型。

3.从ch小盒透明纸包装机输入的烟包叠,由于受到ch剔除口及烟包补包器等多种因素影响,时有产生烟包变形、烟包堆叠错位、烟包缺失等现象,另一方面,在整个烟包叠传输和翻转过程中,容易造成烟包的丢失、夹烂、破损,而该立式烟包被送入ct条盒包装机后无相应检测装置对烟包的外观及缺失进行检测,产生立包烟条缺包或变形等不合格品。而后续包装过程中也没有装置对该具有不合格品的立包烟条进行检测和剔除,导致该不合格品存在流入下一道工序的风险,且立包翻转器在高速运动下,容易将翻转器模盒内的烟包抛出,使得立包烟包叠缺失一个烟包或两个烟包均缺失,进而导致立式包装机易产生烟条缺包的问题,因此,如何实现对立包烟包叠的缺包检测和对不合格烟条的剔除,成为本领域技术人员急需解决的技术问题。

技术实现要素:

4.本实用新型的目的是提供一种立包烟包叠缺包检测装置,以解决现有技术中的上述技术问题。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.一种立包烟包叠缺包检测装置,其包括第一光纤传感器、第二光纤传感器、到位检测件,所述第一光纤传感器和所述第二光纤传感器相对设置在包装机入口处的立包输送通道的上方,所述立包输送通道用于输送立包烟包叠;所述第一光纤传感器与所述立包烟包叠中的左侧烟包相对,所述第一光纤传感器用于检测所述左侧烟包是否存在;所述第二光纤传感器与所述立包烟包叠中的右侧烟包相对,所述第二光纤传感器用于检测所述右侧烟包是否存在;所述到位检测件用于检测所述立包烟包叠是否到达所述第一光纤传感器和所述第二光纤传感器的正下方,所述到位检测件、所述第一光纤传感器、所述第二光纤传感器分别与所述包装机的plc控制器的输入端电连接;所述plc控制器的输出端分别与所述包装

机的故障控制显示屏、所述包装机的剔除机构电连接。

7.优选地,所述立包输送通道的上方的机架上设置有安装支架,所述安装支架包括第一连接板和第二连接板,所述第一连接板与所述立包输送通道相平行,所述第二连接板的一端与所述第一连接板的一端垂直相连;所述第一光纤传感器和所述第二光纤传感器设置在所述第一连接板上,所述第二连接板与所述机架相连。

8.优选地,所述第一连接板上设置有横向一字型长孔,所述横向一字型长孔的延伸方向与所述烟包输送通道的延伸方向相同;所述第一光纤传感器和所述第二光纤传感器分别设置在所述横向一字型长孔中。

9.优选地,所述第二连接板上设置有用于与所述机架相连的竖直一字型长孔,所述竖直一字型长孔的延伸方向与所述第二连接板的延伸方向相同。

10.优选地,所述第一连接板、所述第二连接板形成为一体式结构。

11.优选地,所述安装支架由不锈钢材料制成。

12.优选地,所述到位检测件为包装机的轴编码器。

13.优选地,其还包括第一光纤放大器和第二光纤放大器,所述第一光纤传感器通过所述第一光纤放大器与所述plc控制器电连接,所述第二光纤传感器通过所述第二光纤放大器与所述plc控制器电连接。

14.本实用新型的有益效果在于:

15.本实用新型的立包烟包叠缺包检测装置,其在使用时,当翻转器将平包烟包叠翻转90

°

送入立包输送通道的入口时,烟包推进器向前运动,将立包烟包叠从翻转器的模盒内取出送至立包输送通道上,此时当到位检测件检测到立包烟包叠到位时,若第一光纤传感器检测到存在左侧烟包,且第二光纤传感器也检测到存在右侧烟包,plc控制器将收到第一光纤传感器和第二光纤传感器发送来的信号,控制包装机继续运行;反之,若第一光纤传感器未检测到左侧烟包的存在和/或第二光纤传感器未检测到右侧烟包的存在,则此时第一光纤传感器和/或第二光纤传感器将不向plc控制器发送信号,由于plc控制器未收到第一光纤传感器和/或第二光纤传感器发送的信号,plc控制器将立即发出停机信号使得包装机停机,并在下一次包装机运转时,plc控制器控制剔除机构将包含该立包烟包叠的烟条准确地在立包条盒包装机的剔除口剔除,同时在故障显示控制屏上显示红色报警信息,以提醒维修人员及时检查该翻转器和烟条的质量情况。可见,本实用新型能够较好地检测出立包烟包叠是否缺失烟包,同时能够将不合格的烟条剔除,从而大大地降低烟条缺包现象的出现,进而较好地避免了不合格的烟条流入下一道工序。

附图说明

16.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,并将结合附图对本实用新型的具体实施例作进一步的详细说明,其中

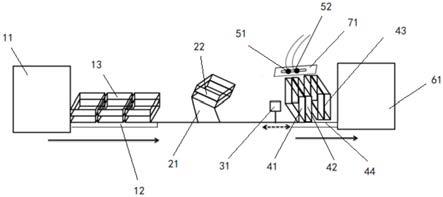

17.图1为本实用新型实施例提供的立包烟包叠缺包检测装置在使用时的示意图;

18.图2为本实用新型实施例提供的立包烟包叠缺包检测装置的电路原理框图。

19.附图中标记:

20.11、ch小盒透明纸包装机

ꢀꢀ

12、平包输送通道

ꢀꢀ

13、平包烟包叠

21.21、翻转器

ꢀꢀ

22、模盒

ꢀꢀ

31、烟包推进器

ꢀꢀ

41、左侧烟包

22.42、右侧烟包

ꢀꢀ

43、立包烟包叠

ꢀꢀ

44、立包输送通道

23.51、第一光纤传感器

ꢀꢀ

52、第二光纤传感器

ꢀꢀ

61、ct立包条盒包装机

24.71、第一连接板

具体实施方式

25.为了使本领域技术人员更好地理解本实用新型的技术方案,下面将结合具体实施例对本方案作进一步地详细介绍。

26.如图1和图2所示,本实用新型实施例提供了一种立包烟包叠缺包检测装置,其包括第一光纤传感器51、第二光纤传感器52、到位检测件,所述第一光纤传感器51和所述第二光纤传感器52相对设置在包装机入口处的立包输送通道44的上方,所述立包输送通道44用于输送立包烟包叠43;所述第一光纤传感器51与所述立包烟包叠43中的左侧烟包41相对,所述第一光纤传感器用于检测所述左侧烟包是否存在;所述第二光纤传感器52与所述立包烟包叠中的右侧烟包42相对,所述第二光纤传感器52用于检测所述右侧烟包是否存在;所述到位检测件用于检测所述立包烟包叠是否到达所述第一光纤传感器和所述第二光纤传感器的正下方,所述到位检测件、所述第一光纤传感器51、所述第二光纤传感器52分别与所述包装机的plc控制器的输入端电连接;所述plc控制器的输出端分别与所述包装机的故障控制显示屏、所述包装机的剔除机构电连接。

27.本实用新型实施例提供的立包烟包叠缺包检测装置,其在使用时,当翻转器21将平包烟包叠13翻转90

°

送入立包输送通道的入口时,烟包推进器31向前运动,将立包烟包叠43从翻转器的模盒22内取出送至立包输送通道44上,此时当到位检测件检测到立包烟包叠43到位时,若第一光纤传感器51检测到存在左侧烟包,且第二光纤传感器52也检测到存在右侧烟包42,plc控制器将收到第一光纤传感器41和第二光纤传感器42发送来的信号,控制包装机继续运行;反之,若第一光纤传感器未检测到左侧烟包的存在和/或第二光纤传感器未检测到右侧烟包的存在,则此时第一光纤传感器和/或第二光纤传感器将不向plc控制器发送信号,由于plc控制器未收到第一光纤传感器和/或第二光纤传感器发送的信号,plc控制器将立即发出停机信号使得包装机停机,并在下一次包装机运转时,plc控制器控制剔除机构将包含该立包烟包叠的烟条准确地在立包条盒包装机的剔除口剔除,同时在故障显示控制屏上显示红色报警信息,以提醒维修人员及时检查该翻转器21和烟条的质量情况。可见,本实用新型能够较好地检测出立包烟包叠是否缺失烟包,同时能够将不合格的烟条剔除,从而大大地降低烟条缺包现象的出现,进而较好地避免了不合格的烟条流入下一道工序。

28.进一步地,所述立包输送通道44的上方的机架上设置有安装支架,所述安装支架包括第一连接板71和第二连接板,所述第一连接板71与所述立包输送通道44相平行,所述第二连接板的一端与所述第一连接板的一端垂直相连;所述第一光纤传感器51和所述第二光纤传感器52设置在所述第一连接板上71,所述第二连接板与所述机架相连。采用此方案,通过结构简单的安装支架就能够实现第一光纤传感器51和第二光纤传感器52与机架的连接。

29.具体地,所述第一连接板71上设置有横向一字型长孔,所述横向一字型长孔的延

伸方向与所述烟包输送通道的延伸方向相同;所述第一光纤传感器51和所述第二光纤传感器52分别设置在所述横向一字型长孔中,从而能够方便地调整第一光纤传感器和第二光纤传感器在横向一字型长孔中的设置位置,即调整各传感器在水平方向上的安装位置,从而便于利用第一光纤传感器较为准确地对立包烟包叠的左侧烟包41进行检测,也便于利于第二光纤传感器较为准确地对立包烟包叠的右侧烟包42进行检测。

30.为了能够方便地调整第一光纤传感器51和第二光纤传感器52与立包烟包叠43之间的距离,从而利于实现第一光纤传感器对立包烟包叠的左侧烟包的准确地检测,也利于实现第二光纤传感器对立包烟包叠的右侧烟包进行准确检测,所述第二连接板上设置有用于与所述机架相连的竖直一字型长孔,所述竖直一字型长孔的延伸方向与所述第二连接板的延伸方向相同。可以理解的是,此时可以在竖直方向上调整第一光纤传感器和第二光纤传感器的安装位置。

31.可以优选,所述第一连接板71、所述第二连接板形成为一体式结构,从而使得安装支架的强度较大。

32.具体地,所述安装支架由不锈钢材料制成,从而能够较好地实现对第一光纤传感器和第二光纤传感器的支撑。

33.在本实用新型提供的一实施例中,所述到位检测件为包装机的轴编码器。采用此方案,当立包烟包叠43被送入立包输送通道44时,轴编码器将检测包装机运转的相位角度并发送给plc控制器,当该相位角度与plc控制器中设定的相位角度一致时,即表示立包烟包叠已经到达检测位置,也即到达第一光纤传感器和第二光纤传感器的正下方。可以理解的是,可以在触摸显示屏上对plc控制器中设定的相位角度进行修改,设定的相位角度可以为0

°

~30

°

,其中触摸显示屏与plc控制器电连接。

34.在本实用新型提供的另一实施例中,所述到位检测件为到位传感器,所述到位传感器设置在所述立包输送通道的一侧,并位于所述第一光纤传感器和所述第二光纤传感器的下方。采用此方案,当立包烟包叠到达检测位置时,将会被到位传感器检测到,此时到位传感器将发送信号给plc控制器,使得plc控制器控制第一光纤传感器和第二光钎传感器对该立包烟包叠进行检测。

35.具体地,本实用新型实施例提供的立包烟包叠缺包检测装置,还包括第一光纤放大器和第二光纤放大器,所述第一光纤传感器51通过所述第一光纤放大器与所述plc控制器电连接,所述第二光纤传感器52通过所述第二光纤放大器与所述plc控制器电连接,从而利用第一光纤放大器和第二光纤放大器实现信号放大的作用。

36.本实用新型实施例提供的立包烟包叠缺包检测装置的一般工作过程为:包裹好透明纸的小盒烟包叠从ch小盒透明纸包装机11的出口送入平包输送通道12内,当平包烟包叠13到达平包输送通道的出口时,平包烟包叠被送入翻转器21的模盒22内,翻转器21将平包烟包叠翻转90

°

后送入ct立包条盒包装机61入口处,此时烟包推进器31从翻转器的模盒内取出立式烟包叠,将其送入立包输送通道44内,当轴编码器测量的相位角度与plc控制器内设定的相位角度相同时,若第一光纤传感器51检测到立包烟包叠的左侧烟包且第二光纤传感器52检测到立包烟包叠的右侧烟包,则立包条盒包装机继续运转,立式烟包叠43被烟包推进器从立包输送通道推入ct立包条盒包装机61内进行立包烟条(每个烟条包括五个立包烟包叠共十个烟包)包裹成型,从而完成整个烟包叠的输送、翻转、推进、检测、输送、包裹过

程;反之,plc控制器立即发出停机信号,使得立包条盒包装机立即停止运行,plc控制器输出故障信息在故障监控显示屏上进行显示,显示的故障信息可以为“翻转器烟包缺失”,以提醒维修人员及时解决该故障(维修人员可以通过对翻转器的模盒夹子的拉簧进行检查、维修或更换,检查模盒夹子活动的灵活性等工作来解决该故障),故障排除后,维修人员启动包装机,此时,plc控制器移位输出故障前的立式烟包叠,剔除机构将包含该立式烟包叠的条烟在ct立包条盒包装机的剔除口准确剔除,从而较好地保证了产品的质量,避免了不合格品流入下一道工序。其中,翻转器和烟包推进器的结构和工作原理与现有的翻转器和烟包推进器的结构和工作原理一样,此处不再赘述。

37.以上仅是本实用新型的优选实施方式,需要指出的是,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围,而且,在阅读了本实用新型的内容之后,本领域相关技术人员可以对本实用新型做出各种改动或修改,这些等价形式同样落入本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1