一种用于带式输送机的导料槽的制作方法

1.本实用新型涉及一种导料槽,尤其是涉及一种用于带式输送机的导料槽。

背景技术:

2.导料槽是带式输送机的重要组成部分,作用是使落料管中下落的物料能迅速地在带式输送机的输送带上堆积成稳定的形状。现有的导料槽存下如下技术缺陷:1、物料通过导料槽后在带式输送机输送带上不均匀洒落,导致带式输送机输送带跑偏;2、导料槽与输送带间内卡入异物导致带式输送机输送带损坏;3、导料槽防尘能力有限,需通过干雾抑尘等其它手段进行防尘;4、导料槽侧边防尘橡皮容易磨损,维修工作量大。上述的几种情况是带式输送机导料槽常见的故障,会严重危害输送机正常安全运行,影响生产质量和生产效率。

技术实现要素:

3.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种用于带式输送机的导料槽。

4.本实用新型的目的可以通过以下技术方案来实现:

5.一种用于带式输送机的导料槽,所述的导料槽设于带式输送机的输送带上,包括第一侧板、第二侧板、前挡板、后挡板、导料板组件和两个防尘组件,所述的前挡板、第一侧板、后挡板、第二侧板首尾相连形成矩形框体,所述的第一侧板、第二侧板间形成导料区,沿所述导料区的长度方向依次设置防尘组件、导料板组件和防尘组件,

6.所述的导料板组件包括第一导料板、第二导料板、多个第一导料安装板和多个第二导料安装板,所述的第一导料板、第二导料板与第一侧板平行设置,所述的第一导料安装板的一端与第一侧板固定连接,另一端与第一导料板固定连接,所述的第二导料安装板的一端与第二侧板固定连接,另一端与第二导料板固定连接,所述的第一导料板与第二导料板的间距小于输送带宽度的二分之一。

7.优选地,所述的第一导料板与第二导料板的间距为输送带宽度的三分之一。

8.优选地,所述的第一导料板、第二导料板的底边与输送带成夹角α。

9.优选地,所述的第一导料板、第二导料板的底边的最低处与输送带的距离小于5cm。

10.优选地,所述的第一导料板、第二导料板的底边的最低处与输送带的距离为2cm。

11.优选地,所述的夹角α的范围为2度~10度。

12.优选地,所述的导料板组件还包括两个过渡板,其中一个过渡板固定设于第一导料板的底边的最底端,另一个过渡板固定设于第二导料板的底边的最底端,所述的过渡板的底部与输送带抵触。

13.优选地,所述的过渡板为柔性耐磨材料板,所述的柔性耐磨材料板为橡胶或聚氨酯。

14.优选地,所述的防尘组件包括多个档帘安装架和多个防尘档帘,所述的档帘安装架的一端与第一侧板固定连接,另一端与第二侧板固定连接,所述的档帘安装架与前挡板平行设置,所述的档帘安装架上开设有多个用于安装防尘档帘的档帘安装孔,所述的防尘档帘通过档帘安装孔与档帘安装架可拆卸固定连接。

15.优选地,所述的导料槽还包括两个导料槽罩盖,所述的导料槽罩盖分别罩设于两个防尘组件上方,所述的导料槽罩盖的底部与第一侧板、第二侧板的顶端固定连接。

16.优选地,所述的导料槽罩盖为尖顶型罩盖。

17.优选地,所述的尖顶型罩盖顶部的尖顶角度为30度。

18.优选地,所述的第一侧板、第二侧板的底部设有防尘橡皮。

19.与现有技术相比,本实用新型具有如下优点:

20.(1)本实用新型的第一导料板、第二导料板间距较小,并且底边与输送带成夹角,第一导料板、第二导料板最底端处设有过渡板,能够使物料集中洒落,确保输送带不跑偏的同时确保物料顺利通过,并且确保物料不会卡在导料板与输送带间,有效提高导料槽使用可靠性和稳定性,最大程度的归集物料,使物料集中洒落在带式输送机上;

21.(2)本实用新型利用尖顶型罩盖,当防尘档帘将粉尘气体阻挡后,粉尘气体受阻向上运动,在尖顶型罩盖内气流速度下降,粉尘自然下落,起到无动力除尘的效果;

22.(3)本实用新型的第一导料板、第二导料板间距较小,有效防止物料向两侧移动,避免物料对第一侧板、第二侧板底部的防尘橡皮接触造成磨损,有效降低本实用新型的维护成本和使用可靠性。

附图说明

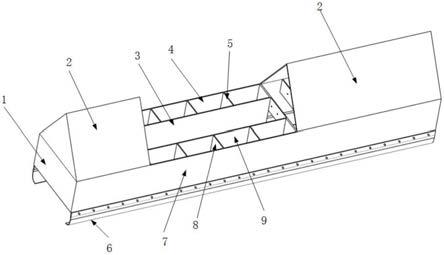

23.图1为本实用新型的结构示意图;

24.图2为本实用新型的内部结构示意图;

25.图3为本实用新型的侧面结构示意图。

26.其中,1、前挡板,2、导料槽罩盖,3、第二导料板,4、第二侧板,5、第二导料安装板,6、防尘橡皮,7、第一侧板,8、第一导料安装板,9、第一导料板,10、档帘安装架,11、过渡板,12、后挡板,13、防尘档帘。

具体实施方式

27.下面结合附图和具体实施例对本实用新型进行详细说明。注意,以下的实施方式的说明只是实质上的例示,本实用新型并不意在对其适用物或其用途进行限定,且本实用新型并不限定于以下的实施方式。

28.实施例

29.一种用于带式输送机的导料槽,导料槽设于带式输送机的输送带上,将落煤管送入的煤引导、堆积在带式输送机的输送带上,如图1-3所示,所述的导料槽包括第一侧板7、第二侧板4、前挡板1、后挡板12、导料板组件和两个防尘组件,前挡板1、第一侧板7、后挡板12、第二侧板4首尾相连形成矩形框体,第一侧板7、第二侧板4间形成导料区,沿所述导料区的长度方向依次设置防尘组件、导料板组件和防尘组件。

30.导料板组件包括第一导料板9、第二导料板3、多个第一导料安装板8和多个第二导

料安装板5,第一导料板9、第二导料板3与第一侧板7平行设置,第一导料安装板8的一端与第一侧板7固定连接,另一端与第一导料板9固定连接,第二导料安装板5的一端与第二侧板4固定连接,另一端与第二导料板3固定连接,第一导料板9与第二导料板3的间距小于输送带宽度的二分之一。进一步地,本实施例中,第一导料板9与第二导料板3的间距为输送带宽度的三分之一。其目的在于能最大程度的归集物料,使物料集中洒落在输送带上,避免了因物料洒落不均导致的胶带跑偏故障。

31.由于本实施例中第一导料板9与第二导料板3的间距较小,为了确保集中的物料在运输过程中逐渐铺开,集中的同时又确保了物料的顺利通过,第一导料板9、第二导料板3的底边与输送带成夹角α,并成后低前高的趋势,并且导料板组件还包括两个过渡板11,其中一个过渡板11固定设于第一导料板9的底边的最底端,另一个过渡板11固定设于第二导料板3的底边的最底端,过渡板11的底部与输送带抵触。让整个第一导料板9与第二导料板3底部从尾部开始与输送带之间的间隙从0开始逐步变大,这一特点使得即使有物料如煤块偶尔处于导料板与输送带之间,也会由于前方的间隙越来越大而轻松的被运动中的输送带带出。

32.具体地,本实施例中,第一导料板9、第二导料板3的底边的最低处与输送带的距离小于5cm,本实施例中,第一导料板9、第二导料板3的底边的最低处与输送带的距离为2cm,与过渡板11配合后能使过渡板11与输送带贴合。夹角α的范围为2度~10度,本实施例中夹角α为2度。另外,过渡板11为柔性耐磨材料板,所述的柔性耐磨材料板为橡胶或聚氨酯。过渡板11能够防止下落的物料如煤炭颗粒卡在第一导料板9、第二导料板3下,致使物料损伤输送带,还能够防止运行中的输送带偶然凸起时与第一导料板9、第二导料板3直接接触造成损坏。

33.防尘组件包括多个档帘安装架10和多个防尘档帘13,档帘安装架10的一端与第一侧板7固定连接,另一端与第二侧板4固定连接,档帘安装架10与前挡板1平行设置,档帘安装架10上开设有多个用于安装防尘档帘13的档帘安装孔,防尘档帘13通过档帘安装孔与档帘安装架10可拆卸固定连接。如图2所示,在一个档帘安装架10上安装了五个防尘档帘13。

34.为了防止灰尘、物料跑出输送带,第一侧板7、第二侧板4的底部设有防尘橡皮6。由于本实用新型的导料板间距离小,物料很少与侧边防尘橡皮6接触,降低防尘橡皮6的磨损程度。

35.另外,导料槽还包括两个导料槽罩盖2,导料槽罩盖2分别罩设于两个防尘组件上方,导料槽罩盖2的底部与第一侧板7、第二侧板4的顶端固定连接。

36.本实施例中,导料槽罩盖2为尖顶型罩盖。尖顶型罩盖的顶部角度为30度,这一特点能确保粉尘不会堆积在导料槽上,物料粉尘如煤粉落在尖顶上后会自动滑落,并且当输送带带动物料运动时,粉尘在防尘档帘13的阻挡作用下向上在尖顶型罩盖内移动,气流速度下降,煤粉自然下落,起到无动力除尘的效果。

37.上述实施方式仅为例举,不表示对本实用新型范围的限定。这些实施方式还能以其它各种方式来实施,且能在不脱离本实用新型技术思想的范围内作各种省略、置换、变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1