一种双料带产品自动裁切检测包装一体设备的制作方法

一种双料带产品自动裁切检测包装一体设备

【技术领域】

1.本实用新型属于料带下料包装技术领域,特别是涉及一种双料带产品自动裁切检测包装一体设备。

背景技术:

2.移动终端等电子产品,其内部一般都会使用到弹片,目前,弹片在完成加工后,是需要放置在载带上,并通过膜封盖,如此,弹片得以实现包装。其中,弹片是通过条状的金属料带通过冲切、折弯成型的,成型好后的弹片是被固定在料带上,然后通过裁切机构对料带进行裁切,将弹片切下来,然后将弹片放入包装载带中,最后通过膜封盖即可。传统中绝大多数都是单排料带的自动裁切下料包装,其效率较低。

3.现有技术中,专利号为202011226001.x公开了一种弹片双料带包装机,虽然可实现双料带产品的自动包装,但其首先是将双料带分切成两条单独的单排料带,然后利用两台封装机构分别对两条单排料带进行加工包装,最后进行单独的废料收集与产品收集。该结构虽然提高了包装效率,但设备整体空间占用大,且双料带被分切成两条单料带后,单料带的整体强度大大下降,对料带中弹片的位置固定效果降低,不利于后续的操作,更何况弹片尺寸非常小,更不利于后续的精准裁切和吸附取料动作。

4.因此,有必要提供一种新的双料带产品自动裁切检测包装一体设备来解决上述问题。

技术实现要素:

5.本实用新型的主要目的在于提供一种双料带产品自动裁切检测包装一体设备,能够对同一料带上的双排产品进行同步的、独立的高效裁切、检测、包装下料,裁切精度高,大大提高了生产效率,且整体设备布局紧凑,空间占用低。

6.本实用新型通过如下技术方案实现上述目的:一种双料带产品自动裁切检测包装一体设备,其包括料带供料单元、与所述料带供料单元对接的料带输送单元、沿料带输送方向设置的两组产品检测包装单元、设置在所述料带输送单元一旁且与所述产品检测包装单元中取料工位一一对应的裁切单元、以及位于所述料带输送单元末端的废料收集盒。

7.进一步的,所述料带输送单元包括位于同一输送方向上的两组料带输送模组,分别对应两个所述产品检测包装单元;所述料带输送模组包括料带流道、位于所述料带流道前端下方的第一送料轮、位于所述料带流道尾端下方的第二送料轮、驱动所述第一送料轮与所述第二送料轮同步旋转的第一电机、位于所述第一送料轮上方的第一压料轮、以及位于所述第二送料轮上方的第二压料轮;所述裁切单元位于所述第一送料轮与所述第二送料轮之间,且包括第二电机、受所述第二电机驱动进行上下运动的第一切刀。

8.进一步的,所述产品检测包装单元包括载带放料模组、与所述载带放料模组对接的载带输送模组、设置在所述载带输送模组一侧且将所述料带输送模组中的产品取出放置到所述载带输送模组中的载带中的旋转搬运模组、位于所述载带输送模组一侧的热封膜机

构、围绕所述旋转搬运模组设置的若干检测工位、在产品进入所述检测工位之前对其进行位置矫正的若干矫正工位、以及位于所述载带输送模组末端的载带收料模组;所述两组产品检测包装单元呈夹角分布。

9.进一步的,所述旋转搬运模组包括驱动模组、受所述驱动模组驱动进行上下运动与旋转运动的旋转架、等角度环形设置在所述旋转架上的若干弹性吸附组件。

10.进一步的,所述旋转搬运模组的外周依次设置有所述取料工位、第一矫正工位、第一检测工位、排废工位、第二矫正工位、第二检测工位以及下料工位;所述取料工位与所述裁切单元位置对应;所述第一矫正工位与所述第二矫正工位处均设置有矫正机构,所述第一检测工位设置有ccd检测模组;所述第二检测工位设置有光纤传感器;所述下料工位位于所述载带输送模组上方。

11.进一步的,所述载带输送模组上方位于所述下料工位与所述热封膜机构之间设置有检测相机。

12.进一步的,所述矫正机构包括第二电机、滑块座、受所述第二电机驱动进行且从所述滑块座中央穿过的驱动凸轮轴、径向可滑动的设置在所述滑块座上且围绕所述驱动凸轮轴等角度分布的四个矫正滑块。

13.进一步的,所述矫正滑块上设置有与所述驱动凸轮轴外周表面抵持相贴的滑轮,所述驱动凸轮轴的外周表面形成有驱动所述矫正滑块同步向外扩张的圆弧凸出面。

14.进一步的,所述滑块座的外周表面套设有将所述矫正滑块向内缩运动的弹性圈,所述滑块座的外周表面设置有对所述弹性圈进行限位的环形凹槽。

15.进一步的,所述料带输送单元的末端上方设置有切断机构,所述切断机构包括气缸、受所述气缸驱动进行上下运动的第二切刀。

16.与现有技术相比,本实用新型双料带产品自动裁切检测包装一体设备的有益效果在于:通过双料带输送单元与两个产品检测包装单元的位置布局,将裁切单元直接设置在双料带输送单元中,并配合产品检测包装单元构成上料工位,直接从双料带中裁切下产品,然后直接进行后续的检测、封膜、收料操作,缩短了工艺流程,提高了包装效率;通过设置了检测工位与矫正工位,保障了产品质量,通过设置检测相机,保障了产品放入载带中的位置准确,进而能够保障封膜质量;设备整体结构紧凑,空间占用小,且仅有一条废料带输出,并通过配置废料带切断机构,便于废料收集。

【附图说明】

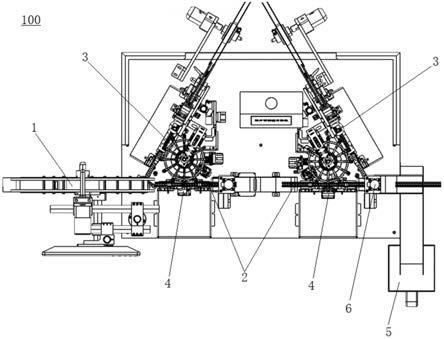

17.图1为本实用新型实施例的俯视结构示意图;

18.图2为本实用新型实施例中料带输送单元与裁切单元的结构示意图;

19.图3为本实用新型实施例中产品检测包装单元的结构示意图;

20.图4为本实用新型实施例中产品检测包装单元的部分俯视结构示意图;

21.图5为本实用新型实施例中弹性吸附组件的结构示意图;

22.图6为本实用新型实施例中矫正机构的结构示意图;

23.图7为本实用新型实施例中矫正机构的爆炸结构示意图;

24.图8为本实用新型实施例中切断机构的结构示意图;

25.图中数字表示:

26.100双料带产品自动裁切检测包装一体设备;

27.1料带供料单元;

28.2料带输送单元,21料带流道,22第一送料轮,23第二送料轮,24第一电机,25第一压料轮,26第二压料轮;

29.3产品检测包装单元,31载带放料模组,32载带输送模组,33旋转搬运模组,331驱动模组,332旋转架,333弹性吸附组件,3331固定座,3332吸嘴,34热封膜机构,35载带收料模组,36矫正机构,361第二电机,362滑块座,3621滑槽,3622环形凹槽,363矫正滑块,3631滑轮,364驱动凸轮轴,3641圆弧凸出面,37ccd检测模组,38光纤传感器,39检测相机;

30.4裁切单元,41第二电机,42第一切刀;

31.5废料收集盒;

32.6切断机构,61气缸,62第二切刀。

【具体实施方式】

33.实施例一:

34.请参照图1

‑

图8,本实施例为一种双料带产品自动裁切检测包装一体设备100,其包括料带供料单元1、与料带供料单元1对接的料带输送单元2、沿料带输送方向设置的两组产品检测包装单元3、设置在料带输送单元2一旁且与产品检测包装单元3取料位置一一对应的裁切单元4、以及位于料带输送单元2末端的废料收集盒5。

35.其中一个产品检测包装单元3用于对双料带上的位于同一侧的产品进行裁切、检测、包装收料;另一个产品检测包装单元3用于对双料带上的位于另一侧的产品进行裁切、检测、包装收料。两组产品检测包装单元3呈夹角分布,可以缩短设备整体的宽度,减小空间占用。在其他实施例中,两组产品检测包装单元3也可以平行分布,这样也可以缩短设备整体的长度。

36.料带供料单元1为现有结构,能够实现卷盘状的料盘自动放料的模组均可。

37.料带输送单元2包括位于同一输送方向上的两组料带输送模组。所述料带输送模组包括料带流道21、位于料带流道21前端下方的第一送料轮22、位于料带流道21尾端下方的第二送料轮23、驱动第一送料轮22与第二送料轮23同步旋转的第一电机24、位于第一送料轮22上方的第一压料轮25、以及位于第二送料轮23上方的第二压料轮26。

38.裁切单元4位于第一送料轮22与第二送料轮23之间,且包括第二电机41、受第二电机41驱动进行上下运动的第一切刀42。

39.产品检测包装单元3包括载带放料模组31、与载带放料模组31对接的载带输送模组32、设置在载带输送模组32一侧且将所述料带输送模组中的产品取出放置到载带输送模组32中的载带中的旋转搬运模组33、位于载带输送模组32一侧的热封膜机构34、围绕旋转搬运模组33设置的若干检测工位、在产品进入所述检测工位之前对其进行位置矫正的若干矫正工位、以及位于载带输送模组32末端的载带收料模组35。

40.载带放料模组31位于载带输送模组32的下方,且安置于机座内部,载带放料模组31输出的载带在导向滚轮的导向作用下由下而上再水平进入载带输送模组32中。

41.载带输送模组32与所述料带输送模组结构相同。

42.旋转搬运模组33包括驱动模组331、受驱动模组331驱动进行上下运动与旋转运动

的旋转架332、等角度环形设置在旋转架332上的若干弹性吸附组件333。弹性吸附组件333包括固定在旋转架332上的固定座3331、上下可活动的设置在固定座3331上的吸嘴3332。

43.热封膜机构34为现有模块,可直接从市面上购买获得,主要用于在载带表面形成一层覆盖膜,将产品限制在载带料槽中。

44.旋转搬运模组33的外周依次设置有取料工位、第一矫正工位、第一检测工位、排废工位、第二矫正工位、第二检测工位以及下料工位;所述取料工位与裁切单元4位置对应;所述第一矫正工位与所述第二矫正工位处均设置有矫正机构36,所述第一检测工位设置有ccd检测模组37,主要用于检测弹片高度、折弯框口尺寸、表面电镀色差等项目;所述第二检测工位设置有光纤传感器38,主要用于检测弹性吸附组件333上是否有产品,若有,则进行下料动作,对应的载带输送模组32驱动载带向前输送一个料槽距离,若没有,则不执行下料动作;所述下料工位位于所述载带输送模组32上方;所述排废工位上设置有ng收料盒。

45.载带输送模组32上方位于所述下料工位与热封膜机构34之间设置有检测相机39,用于检测弹片是否有准确的放入载带中,若弹片放入位置不准确,则通知系统发出报警。

46.矫正机构36包括第二电机361、滑块座362、受第二电机361驱动进行且从滑块座362中央穿过的驱动凸轮轴364、径向可滑动的设置在滑块座362上且围绕驱动凸轮轴364等角度分布的四个矫正滑块363。滑块座362上环形设置有若干径向分布的滑槽3621,矫正滑块363在滑槽3621内滑动。矫正滑块363上设置有与驱动凸轮轴364外周表面抵持相贴的滑轮3631,驱动凸轮轴364的外周表面形成有驱动矫正滑块363同步向外扩张的圆弧凸出面3641。滑块座362的外周表面套设有将矫正滑块363向内缩运动的弹性圈(图中未标识),滑块座362的外周表面设置有对所述弹性圈进行限位的环形凹槽3622。通过所述弹性圈驱动矫正滑块363同步向内缩,对弹片的四周进行位置矫正,有效的避免了矫正滑块363对弹片的刚性碰撞。

47.料带输送单元2的末端上方设置有切断机构6,切断机构6包括气缸61、受气缸61驱动进行上下运动的第二切刀62。切断机构6将废料带切成设定长度的一段一段的片材,便于进行收集。

48.本实施例一种双料带产品自动裁切检测包装一体设备100的工作原理为:双料带从料带供料单元1中输出,然后进入料带输送单元2中,通过所述料带输送模组将料带依次输送经过两组产品检测包装单元3,在经过裁切单元4时,裁切单元4将对应一侧的弹片切下,旋转搬运模组33中的弹性吸附组件333在取料工位吸取一个被裁切下来的弹片,然后旋转至第一矫正工位,通过矫正机构36进行角度位置矫正,然后旋转至第一检测工位,通过ccd检测模组37进行设定项目检测;然后再旋转至排废工位,根据第一检测工位的检测结果进行对应的排废动作;然后再旋转至第二矫正工位,通过矫正机构36进行角度位置矫正,再旋转至第二检测工位,检测弹性吸附组件333上是否有弹片,然后再旋转至下料工位;与此同时,载带从将弹片放入到载带放料模组31中输出,然后经过载带输送模组32向载带收料模组35方向输送,在下料工位弹性吸附组件333将弹片放入载带中,然后通过检测相机39检测其放入位置是否准确,然后再经过热封膜机构34进行封膜,最后进入载带收料模组35进行卷带收料;双料带在经过第一个料带输送模组后继续向后移动,再经过第二个料带输送模组,按照上述的动作通过第二组裁切单元4和产品检测包装单元3完成裁切、矫正、检测、下料、检测、封膜、以及下料动作;最后被裁切掉弹片后的废料带继续向后移动,经过切断机

构6切成一段一段的,然后排入废料收集盒5中进行收集。

49.本实施例一种双料带产品自动裁切检测包装一体设备100,通过双料带输送单元与两个产品检测包装单元的位置布局,将裁切单元直接设置在双料带输送单元中,并配合产品检测包装单元构成上料工位,直接从双料带中裁切下产品,然后直接进行后续的检测、封膜、收料操作,缩短了工艺流程,提高了包装效率;通过设置了检测工位与矫正工位,保障了产品质量,通过设置检测相机,保障了产品放入载带中的位置准确,进而能够保障封膜质量;设备整体结构紧凑,空间占用小,且仅有一条废料带输出,并通过配置废料带切断机构,便于废料收集。

50.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1