一种自动捆罐机控制系统的制作方法

1.本实用新型涉及捆扎技术领域,尤其涉及一种自动捆罐机控制系统。

背景技术:

2.目前行业内的大多数企业采用人工整理需捆装的物料,并根据不同数量放入到固定的框架内,然后进行半自动式的捆绑,人工整理、捆绑打结,效率低,劳动强度大,耗用大量人力,于是,自动捆罐机的出现填补了国内外化工桶行业的空白,同时,需要相应的自动捆罐机控制技术来适应自动捆罐机的发展。

3.因此,提供一种新的技术方案改善上述问题,是本领域技术人员急需解决的问题。

技术实现要素:

4.有鉴于此,本实用新型提供一种自动捆罐机控制系统,以解决上述技术问题。

5.为实现上述目的,本实用新型提供如下技术方案:

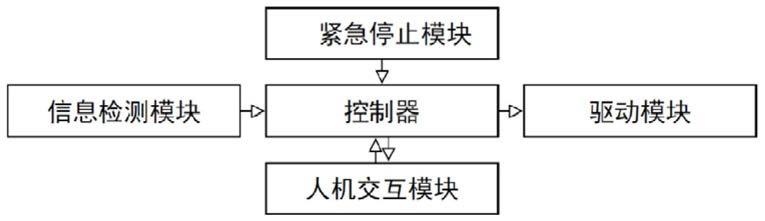

6.一种自动捆罐机控制系统,包括信息检测模块、控制器、驱动模块、紧急停止模块和人机交互模块。

7.在上述的方案中,所述信息检测模块用于检测需捆绑物料的信息。

8.在上述的方案中,所述控制器用于接收所述信息检测模块发送的需捆绑物料的信息,并发送驱动控制信号至所述驱动模块,所述驱动模块接收所述驱动控制信号并驱动自动捆罐机进行相应动作。

9.在上述的方案中,所述紧急停止模块用于紧急停止自动捆罐机的运转。

10.在上述的方案中,所述人机交互模块用于将用户的操作指令信息发送至所述控制器,并接收所述控制器发送的反馈信息。

11.在上述的方案中,所述信息检测模块、所述驱动模块、所述紧急停止模块、所述紧急停止模块和所述人机交互模块均与所述控制器相连接。

12.在上述的方案中,所述信息检测模块包括来料检测光电感应器和满料检测光电感应器,所述来料检测光电感应器用于检测是否存在来料,所述满料检测光电感应器用于对自动捆罐机各通道进行满料检测。

13.在上述的方案中,所述信息检测模块还包括整列机构光电感应器,所述整列机构光电感应器用于对进入自动捆罐机整列机构的物料进行检测。

14.在上述的方案中,所述紧急停止模块包括紧急停止按钮和红外接收器,所述紧急停止按钮用于接收用户的按压操作信号并发送至所述控制器,所述红外接收器用于接收红外遥控器的红外遥控信号并发送至所述控制器。

15.在上述的方案中,所述驱动模块包括伺服电机单元和驱动气缸单元,所述伺服电机单元包括输送伺服电机、升降伺服电机和打包机伺服电机,所述输送伺服电机用于驱动自动捆罐机的输送机构进行工作,所述升降伺服电机用于驱动自动捆罐机的升降机构进行工作,所述打包机伺服电机用于驱动自动捆罐机的打包机构进行工作;所述驱动气缸单元

包括分道阻挡气缸、整列挡边气缸、夹紧气缸和成品推送气缸,所述分道阻挡气缸用于驱动自动捆罐机的分道阻挡机构进行工作,所述整列挡边气缸用于驱动自动捆罐机的整列机构进行工作,所述夹紧气缸用于驱动自动捆罐机的夹紧机构进行工作,所述成品推送气缸用于驱动自动捆罐机的成品推送机构进行动作。

16.在上述的方案中,所述驱动模块还包括调速单元,所述调速单元包括变频调速器,所述变频调速器用于驱动自动捆罐机的工作速度。

17.在上述的方案中,所述人机交互模块包括触摸显示屏、状态指示灯和电源按键,所述状态指示灯和所述电源按键均与所述触摸显示屏相连接,所述触摸显示屏用于接收用户的触摸操作信号,并显示自动捆罐机的工作状态信息,所述状态指示灯用于对所述触摸显示屏的电源状态和自动捆罐机的工作状态进行指示,所述电源按键用于用户接通或断开所述触摸显示屏的电源。

18.在上述的方案中,所述状态指示灯包括电源指示灯和多个双色led灯。

19.综上所述,本实用新型的有益效果是:采用信息检测模块检测需捆绑物料的信息,并采用控制器根据需捆绑物料的信息发送驱动控制信号至驱动模块,驱动模块驱动自动捆罐机根据物料量进行自动整理,并自动绕带拉紧打结,最终自动切断和自动捆装输送,可控制自动捆罐机全自动智能操作,不需人员,实现免人工捆绑的全自动化生产。

附图说明

20.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

21.图1为本实用新型自动捆罐机控制系统的组成示意图。

22.图2为人机交互模块的组成示意图。

23.图3为自动捆罐机的结构示意图。

24.图4为自动捆罐机的正视图。

25.图5为自动捆罐机的俯视图。

26.图6为自动捆罐机的侧视图。

27.附图标记:输送机构1、分道阻挡机构2、整列机构3、夹紧机构4、升降机构5、打包机构6、成品推送机构7、触摸显示屏8。

具体实施方式

28.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施方式和附图,对本实用新型做进一步详细说明。在此,本实用新型的示意性实施方式及其说明用于解释本实用新型,但并不作为对本实用新型的限定。

29.如图1所示,本实用新型的一种自动捆罐机控制系统,包括信息检测模块、控制器、驱动模块、紧急停止模块和人机交互模块。

30.下面结合附图对本实用新型上述各模块间的连接关系做进一步详细说明。

31.所述信息检测模块用于检测需捆绑物料的信息;所述控制器用于接收所述信息检测模块发送的需捆绑物料的信息,并发送驱动控制信号至所述驱动模块,所述驱动模块接收所述驱动控制信号并驱动自动捆罐机进行相应动作;所述紧急停止模块用于紧急停止自

动捆罐机的运转;所述人机交互模块用于将用户的操作指令信息发送至所述控制器,并接收所述控制器发送的反馈信息;所述信息检测模块、所述驱动模块、所述紧急停止模块、所述紧急停止模块和所述人机交互模块均与所述控制器相连接。

32.进一步地,所述信息检测模块包括来料检测光电感应器和满料检测光电感应器,所述来料检测光电感应器用于检测是否存在来料,所述满料检测光电感应器用于对自动捆罐机各通道进行满料检测。

33.进一步地,所述信息检测模块还包括整列机构光电感应器,所述整列机构光电感应器用于对进入自动捆罐机整列机构的物料进行检测。

34.进一步地,所述紧急停止模块包括紧急停止按钮和红外接收器,所述紧急停止按钮用于接收用户的按压操作信号并发送至所述控制器,所述红外接收器用于接收红外遥控器的红外遥控信号并发送至所述控制器。

35.在本实施例中,用户可在自动捆罐机在工作过程中出现故障时,通过紧急停止按钮或者通过红外遥控器紧急停止自动捆罐机的工作。

36.进一步地,所述驱动模块包括伺服电机单元和驱动气缸单元,所述伺服电机单元包括输送伺服电机、升降伺服电机和打包机伺服电机,所述输送伺服电机用于驱动自动捆罐机的输送机构进行工作,所述升降伺服电机用于驱动自动捆罐机的升降机构进行工作,所述打包机伺服电机用于驱动自动捆罐机的打包机构进行工作;所述驱动气缸单元包括分道阻挡气缸、整列挡边气缸、夹紧气缸和成品推送气缸,所述分道阻挡气缸用于驱动自动捆罐机的分道阻挡机构进行工作,所述整列挡边气缸用于驱动自动捆罐机的整列机构进行工作,所述夹紧气缸用于驱动自动捆罐机的夹紧机构进行工作,所述成品推送气缸用于驱动自动捆罐机的成品推送机构进行动作。

37.进一步地,所述驱动模块还包括调速单元,所述调速单元包括变频调速器,所述变频调速器用于驱动自动捆罐机的工作速度。

38.如图2所示,所述人机交互模块包括触摸显示屏、状态指示灯和电源按键,所述状态指示灯和所述电源按键均与所述触摸显示屏相连接,所述触摸显示屏用于接收用户的触摸操作信号,并显示自动捆罐机的工作状态信息,所述状态指示灯用于对所述触摸显示屏的电源状态和自动捆罐机的工作状态进行指示,所述电源按键用于用户接通或断开所述触摸显示屏的电源。

39.进一步地,所述状态指示灯包括电源指示灯和多个双色led灯。

40.在本实施例中,所述电源指示灯在所述触摸显示屏接通电源时点亮,发出白色的光,在所述触摸显示屏断开电源时,所述电源指示灯灭灯;所述状态指示灯包括7个双色led灯,每个双色led灯指示自动捆罐机相应机构的工作状态,当自动捆罐机的某个机构在工作时,指示该机构的双色led灯显示为绿色,当自动捆罐机的某个机构不在工作时,指示该机构的双色led灯显示为红色。

41.在本实施例中,通过所述触摸显示屏可查看存储在所述控制器中的多种产品的规格参数,并可通过所述触摸显示屏在更换捆绑罐形时随时调用产品的规格参数和设置捆绑完后的打结高度,同时,可通过所述触摸显示屏设置所述控制器的开机密码,避免非专业人员对设备进行随意的调整和参数的更改,确保人员和设备的安全。

42.如图3至图6所示,自动捆罐机包括输送机构1、分道阻挡机构2、整列机构3、夹紧机

构4、升降机构5、打包机构6、成品推送机构7和触摸显示屏8,输送机构包括分道输送机构和整列成型输送机构,打包机构包括pp打包机,自动捆罐机的工作流程包括分道输送、整列成型、捆绑打包和出捆输送,当位于分道输送机构的来料检测光电感应器检测到产品时,将产品自由进入到分道隔板,当产品进入各通道后位于各通道内的满料检测光电感应器检测到产品时,所述控制器发送分道阻挡控制信号至位于分道阻挡机构的分道阻挡气缸来动作,使得产品进入整列机构,当位于整列机构的整列机构光电感应器检测到产品时,所述控制器发送夹紧控制信号至位于夹紧机构的夹紧气缸动作,同时,所述控制器控制位于整列机构的整列挡边气缸动作、位于分道阻挡机构的分道阻挡气缸回位和位于整列成型输送机构的整列成型输送伺服电机动作,将产品输送到打包机构后所述控制器控制位于夹紧机构的夹紧气缸回位、位于整列机构的整列挡边气缸回位和位于整列成型输送机构的整列成型输送伺服电机,并控制位于升降机构的升降伺服电机动作以驱动升降机构上升和位于打包机构的打包机伺服电机动作驱动pp打包机工作,在打包完成后,所述控制器控制位于升降机构的升降伺服电机动作以驱动升降机构下降,同时,所述控制器控制位于成品推送机构的成品推送气缸动作,将打包好的产品推送到成品输送皮带机上。

43.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型实施例可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1