一种机器人的制作方法

1.本实用新型涉及到仓储物流技术领域,尤其涉及到一种机器人。

背景技术:

2.随着对物流效率要求的提升,在仓储阶段,对机器人的要求也逐渐提升,如何高效快速的转运货物成为提高工作效率的关键。但是在机器人搬运货物时,机器人整机等效重心位置对整机行走稳定性具有一定的影响,如对于多箱机器人,由于其可取还多箱,因此如何确定整机等效重心的位置并据此实时调整行走参数,决定着整机行走的效率。但是目前的机器人并未考虑到机器人在搬运货箱时的变化,在机器人运行时,极易出现倾倒的情况,影响了搬运的效率。

技术实现要素:

3.鉴于此,本实用新型提供了一种机器人,以提高机器人在行走时的安全性,提高搬运的效率。

4.本技术提供了一种机器人,该机器人包括移动底盘,设置在所述移动底盘上的门架;滑动装配在所述门架上的升降系统,以及设置在所述升降系统上的伸缩叉系统;设置在所述升降系统的称量系统;所述称量系统用于检测所述伸缩叉系统承载的货箱的重量;控制装置,用于根据所述升降系统的高度以及所述称量系统检测的货箱的重量确定所述机器人的重心,并根据设定的最大允许偏移量,以及所述机器人的重心获取所述机器人行走时的加速度。在上述技术方案中,通过采用称量系统与升降系统配合从而可以实时获得机器人在不同状态下的重心,并可根据该重心确定机器人的加速度,从而保证了机器人在行走时的安全性,也提高了搬运的效率。

5.在一个具体的可实施方案中,所述控制装置还用于根据确定的所述机器人的重心,确定所述机器人的最大运行速度。提高了机器人在行走时的安全性。

6.在一个具体的可实施方案中,所述控制装置还用于根据所述升降系统的高度以及所述称量系统检测的货箱的重量,确定所述货箱的重心;

7.所述控制装置还用于根据所述机器人取货箱前的重心以及所述货箱的重心,确定当前所述机器人的重心。

8.在一个具体的可实施方案中,所述门架上设置有沿高度方向设置的多个用于存储所述货箱的缓存托盘;所述控制装置还用于控制所述升降系统及所述伸缩叉系统将所述货箱缓存其中的一个缓存托盘;

9.所述控制装置还用于根据所述升降系统在将货箱放入对应的缓存盘时的高度以及所述称量系统检测的货箱的重量,确定在放入到缓存盘内时所述货箱的重心。

10.在一个具体的可实施方案中,所述机器人当前状态下的重量以及重心为:

11.12.其中,m为整机重量,x1、y1、z1分别为所述机器人的重心;m为所述货箱重量,x',y',z'分别为所述货箱的重心。

13.在一个具体的可实施方案中,在所述机器人沿x方向行驶时,所述确定的机器人当前状态的加速度为:

[0014][0015]

其中,a为机器人当前状态下允许的加速度;x

max

为设定的最大允许x 向偏移量。

[0016]

在一个具体的可实施方案中,所述伸缩叉系统通过回转支承与所述升降系统转动连接。实现不同方向的取货。

[0017]

在一个具体的可实施方案中,所述回转支承包括嵌套的内圈以及外圈;其中,所述内圈和所述外圈相对转动;

[0018]

所述升降系统通过所述称量系统与所述内圈固定连接;所述伸缩叉系统与所述外圈固定连接;或,

[0019]

所述升降系统通过所述称量系统与所述外圈固定连接;所述伸缩叉系统与所述内圈固定连接。实现不同方向的取货。

[0020]

在一个具体的可实施方案中,所述回转支承包括嵌套的内圈以及外圈;其中,所述内圈和所述外圈相对转动;

[0021]

所述伸缩叉系统通过所述称量系统与所述内圈固定连接;所述升降系统与所述外圈固定连接;或,

[0022]

所述伸缩叉系统通过所述称量系统与所述外圈固定连接;所述升降系统与所述内圈固定连接。实现不同方向的取货。

[0023]

在一个具体的可实施方案中,所述称量系统包括至少三个传感器。

附图说明

[0024]

图1是本实用新型实施例提供的机器人的结构示意图;

[0025]

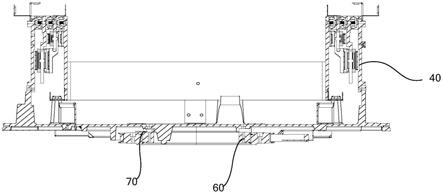

图2是本实用新型实施例提供的机器人的升降系统及伸缩叉系统的连接示意图;

[0026]

图3是本实用新型实施例提供的机器人的升降系统及伸缩叉系统的连接示意图。

具体实施方式

[0027]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0028]

首先,为了方便理解本技术实施例提供的机器人,首先说明一下其应用场景。现有的仓储运输过程中,在机器人搬运货箱时,机器人的重心会发生变化,而现有技术中的机器人并未考虑到在搬运货箱后,机器人重心改变对机器人的加速度以及速度的影响,因此在搬运时,极易出现倾倒的情况,影响搬运的效率以及安全性。鉴于此,本实施例提供了一种可根据机器人的工作状态确定机器人行走时的加速度以及速度,以提高其行走时的安全性,进而提高搬运的效率。

[0029]

下面结合附图对本技术实施例提供的机器人进行说明。

[0030]

首先说明的是,本技术实施例中机器人行走在货架之间是巷道里,对货架上不同高度的货箱进行取还。另外,本技术中的货箱指代的是物流产业中用于盛放产品或者半成品的箱子,包含但不限定塑料箱、纸箱、木质箱等常见的货箱。

[0031]

参考图1,本技术实施例提供的机器人的主体结构包括:移动底盘10,设置在移动底盘10上的门架20;滑动装配在门架20上的升降系统30,以及设置在升降系统30上的伸缩叉系统40。机器人通过升降系统30和伸缩叉系统40的配合可从货架上取下货箱,或将货箱放入到货架上。为方便理解机器人的结构,下面逐一对其部件进行说明。

[0032]

为方便描述,建立xyz坐标系,其中,x方向、y方向和z方向两两垂直。x方向和y方向平行于地平面,且x方向和y方向分别平行移动底盘10的两个相互垂直的侧边;z方向为竖直方向,垂直于地平面。

[0033]

移动底盘10包括底盘本体、车轮、悬挂装置等组件,车轮通过悬挂装置与底盘本体连接,以实现移动底盘10的移动功能,其具体连接方式可采用现有的已知连接方式,在此不再赘述。移动底盘10作为其他组件的承载基体,可使机器人完成在地面上的各种行进、转向等运动。

[0034]

门架20竖直安装于机器人移动底盘10上,并与移动底盘10固连。如图1中所示,门架20为一个门框型结构,其固定在底盘本体上,并通过底盘本体支撑。另外,门架20也为机器人的承载结构,以支撑机器人的升降系统30以及伸缩叉系统40等。应理解,在本技术实施例中,门架20具有一定的高度,以使得机器人可搬运货架上存储位置比较高的货箱。对于门架20的高度,在本技术不做具体限定,可根据实际的需要进行设定。

[0035]

作为一个可选的方案,门架上设置有沿高度方向设置的多个用于存储货箱的缓存托盘50。如图1中所示,缓存托盘50沿z方向设置在门架20 上,该缓存托盘50可用于存储货箱,伸缩叉系统40从货架上取下的货箱可缓存在缓存托盘50中。

[0036]

升降系统30安装于门架20中,并与门架20滑动连接,在图1所示结构中,升降系统30可沿z方向上下滑动。另外,升降系统30作为伸缩叉系统40的驱动机构,用于带动伸缩叉系统40沿z方向上下运动,以使得伸缩叉系统40可获取不同高度的货箱。

[0037]

伸缩叉系统40设置在升降系统30上,该伸缩叉系统40作为机器人从货架上取下货箱的机构。伸缩叉系统40包括有托盘以及设置在托盘的抱叉;抱叉成对设置在托盘的两侧,在使用时,可伸出将货箱从货架中取下。应理解,在本技术实施例中,抱叉至少为两级伸缩抱叉。当然,抱叉也可为三级伸缩抱叉、四级伸缩抱叉、五级伸缩抱叉等,在此不做过多限定。在使用时,可通过驱动元件驱动抱叉伸出和收回,完成货箱的存取动作;

[0038]

作为一个可选的方案,机器人还包括有一个回转支承60,伸缩叉系统 40通过回转支承60与所述升降系统30转动连接。该回转支承60作为伸缩叉系统40和升降系统30之间的连接件,以实现伸缩叉系统40可绕回转支承60的中心旋转,从而使得伸缩叉系统40的换向取还箱。此时,机器人可根据需要取下巷道两侧的货架上的货箱。

[0039]

一并参考图2和图3,图2和图3示出了升降系统30和伸缩叉系统40 的结构示意图。回转支承60包括嵌套的内圈以及外圈;其中,内圈和外圈相对转动。在装配时,既可以采用升降系统30与内圈固定连接,伸缩叉系统40与外圈固定连接;也可以采用升降系统30与外圈固定连接,伸缩叉系统40与内圈固定连接。在内圈和外圈相对转动时,可实现伸缩叉系统40 相对升降系统30转动,从而可实现在不同方向上取放货箱。

[0040]

机器人在行走时,由于其需要搬运多个货箱,存在货箱个数的不同,以及货箱重量的变化,会造成机器人重心存在变化的情况。为保证机器人在不同状态时行走的安全性。本技术实施例中的机器人提供了一个称量系统70以及控制装置,以根据机器人在不同状态下的重心来判定机器人的行走速度以及加速度。下面对其进行说明。

[0041]

首先说明称量系统70,该称量系统70设置在升降系统30,并用于检测伸缩叉系统40承载的货箱的重量。称量系统70可设置在不同的位置。示例性的,如图2所示,称量系统70设置在升降系统30与回转支承60之间。在回转支承60的内圈和外圈分别与升降系统30和伸缩叉系统40固定连接时,称量系统70可采用不同的方式设置。如升降系统30通过称量系统70与内圈固定连接;伸缩叉系统40与外圈固定连接;或升降系统30通过称量系统70与外圈固定连接;伸缩叉系统40与内圈固定连接。

[0042]

如图3所示,称量系统70设置在回转支承60与伸缩叉系统40之间。在回转支承60的内圈和外圈分别与升降系统30和伸缩叉系统40固定连接时,伸缩叉系统40通过称量系统70与内圈固定连接;升降系统30与外圈固定连接;或伸缩叉系统40通过称量系统70与外圈固定连接;升降系统 30与内圈固定连接。

[0043]

无论是按照图2还是图3所示的设置方式,称量系统70均可实现对伸缩叉系统40上承载的货箱的重量进行称量。示例性的,称量系统70可采用传感器实现,传感器可以是各种型号的,可通过包括但不限于应变片将压力导致的变形转化成电信号。

[0044]

称量系统70包括至少三个传感器。在排布时,至少三个传感器可以是均匀排布,也可以非均布排布,以配合不同的算法实现对货箱的称重功能。应理解,通过传感器的排布以及检测的数据获取货箱的重量,是本领域的常规技术手段,在此不再详细赘述。

[0045]

控制装置,用于根据升降系统30的高度以及称量系统70检测的货箱的重量确定机器人的重心,并根据设定的最大允许偏移量,以及机器人的重心获取机器人行走时的加速度。在机器人包含有缓存托盘50时,控制装置还用于控制升降系统30及伸缩叉系统40将货箱缓存在其中的一个缓存托盘50。其中,最大允许偏移量指代的是为保证机器人在行驶时的安全性,允许机器人重心偏移的最大距离。

[0046]

在具体控制时,控制装置可用于根据升降系统30的高度以及称量系统 70检测的货箱的重量,确定货箱的重心;控制装置还用于根据机器人取货箱前的重心以及货箱的重心,确定当前机器人的重心。示例性的,机器人当前状态下的重量以及重心为:

[0047][0048]

其中,m为整机重量,x1、y1、z1分别为机器人的重心;m为货箱重量,x',y',z'分别为货箱的重心。

[0049]

机器人在承载货箱时,货箱可位于不同的位置,即可以承载伸缩叉系统40上,也可承载在缓存托盘50上。如货箱存储在缓存托盘50内时,控制装置可根据升降系统30在将货箱放入对应的缓存盘时的高度以及称量系统70检测的货箱的,确定在放入到缓存盘内时货箱的重心。

[0050]

根据上述确定的机器人的重心确定机器人的加速度,如在机器人沿x 方向行驶时,确定的机器人当前状态的加速度为:

[0051][0052]

其中,a为机器人当前状态下允许的加速度;x

max

为设定的最大允许x 向偏移量。

[0053]

为方便理解上述公式,下面结合机器人的工作状态进行说明。机器人工作时,通过伸缩叉系统40取还货箱a,在取货箱后,可根据升降系统30 中反馈的升降系统30、伸缩叉系统40的高度,结合称重系统反馈数据,计算当前状态下的机器人重心高度及前后向偏移量,根据计算得到的整机重心参数,给出修正后的加、减速度和最大运行速度,整机行走至下一任务点,为一个计算周期。

[0054]

计算示例:

[0055]

t1时刻整机重心(m,x1,y1,z1),其中m为机器人的整机重量,x1、y1、z1分别为在xyz坐标系下机器人的重心坐标。称重系统和升降系统30反馈重量增量(m,x',y',z'),其中,m为货箱重量,x',y',z'分别为货箱的重心坐标,实际可以是升降系统30载货箱的实时位置,也可以是伸缩叉系统40 在上一个动作中将货箱放置在缓存位的高度核算出的位置坐标,计算得t2时刻整机重心依据设定的最大允许x向偏移量x

max

,得到允许的最大加减速度其中a为t2到t3之间整机运行时允许的加/减速度,时间增量按需选择。

[0056]

另外,控制装置还可根据确定的机器人的重心,确定机器人的最大运行速度。以保证机器人的重心在不同位置时,可在安全的行驶范围内。应理解,上述控制装置根据机器人的重心确定其行驶速度与上述确定加速度的方式类似,在此不再赘述。

[0057]

通过上述描述可看出,本技术实施例提供的机器人可通过采用称量系统70与升降系统30配合从而可以实时获得机器人在不同状态下的重心,并可根据该重心确定机器人的加速度,从而保证了机器人在行走时的安全性,也提高了搬运的效率。

[0058]

以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1