一种用于拼板翻身的自平衡吊排的制作方法

1.本实用新型涉及机械设备技术领域,特别是一种用于拼板翻身的自平衡吊排。

背景技术:

2.较厚的钢板在拼成大板片后,会需要翻身处理对接焊缝的背面,通常情况下,板片翻身需要烧焊至少2个吊马,在翻身后将吊马割除并打磨,但是在这个过程中很容易伤及母材,后期需要人工对其进行再次补焊,如若使用贴附式的吊马,其由于受力方向问题,会弯折,无法重复利用,浪费较大,对于企业来说,损失比较大,不便于人们长久进行使用。

3.鉴于上述情况,有必要对现有的钢板翻身处理方式加以改进,使其能够适应现在对钢板拼接翻身使用的需要。

技术实现要素:

4.由于目前对于拼板在进行翻身处理时,采用的方式效率比较低,并且需要人工二次进行处理,可能在此过程中还会损害板材,不便于企业长期进行使用,因此我们在现有技术缺陷的基础上设计了一种用于拼板翻身的自平衡吊排,效率高,减少了一定的工作量,便于人们进行使用。

5.实现上述目的本实用新型的技术方案为,一种用于拼板翻身的自平衡吊排,包括吊梁、对称设置于吊梁上两侧的吊马结构、设置于吊梁内的若干定滑轮机构、与定滑轮机构连接的若干动滑轮机构、设置于动滑轮机构下方的卸扣、与卸扣连接的链条、设置于链条下方的钢板起重翻转钳;所述吊马结构的上方安装有连接扣,所述连接扣上安装有环形钢丝绳,两侧的环形钢丝绳安装在行车主钩上;所述卸扣与动滑轮机构螺栓连接;所述定滑轮机构与动滑轮机构采用线型钢丝绳连接,所述线型钢丝绳的两端部安装于吊梁上。

6.对本技术方案的进一步补充,所述吊梁包括对称设置的两根槽钢、设置于两根槽钢之间的若干第一加强筋、对称设置于两根槽钢两端的底板,所述底板卡接在两根槽钢上且通过螺栓固定,所述线型钢丝绳的两端与底板卡接。

7.对本技术方案的进一步补充,所述吊马结构包括第一吊耳、设置于第一吊耳前后两侧的限位板、设置于第一吊耳左右两侧的第一侧板、设置于两侧的第一侧板下方的第二加强筋、套设于第一吊耳上且卡接在第一侧板下方的垫板;所述第一吊耳设置于两根槽钢之间,所述限位板顶靠两根槽钢内部,所述垫板顶靠在两根槽钢上方。

8.对本技术方案的进一步补充,所述第一吊耳、限位板下方设有连接板,所述连接板顶靠在两根槽钢的下方,所述连接板下方设有支撑板。

9.对本技术方案的进一步补充,所述第一侧板的前后两端且位于两根槽钢的外侧设有加强板,所述加强板的一端与第一侧板固定连接,其下端与连接板固定连接。

10.对本技术方案的进一步补充,所述定滑轮机构包括定滑轮轴、设置于定滑轮轴上两侧的轴套、设置于定滑轮轴外侧且位于两侧轴套之间的调节垫圈、设置于定滑轮轴外侧且位于两侧的调节垫圈之间的定滑轮、套设于定滑轮轴端部的第一止动垫圈、设置于第一

止动垫圈外侧的第一圆螺母、设置于定滑轮轴上的第一油杯;所述定滑轮轴贯穿槽钢的前后表面且与其连接,所述定滑轮设置于两根槽钢的正中间。

11.对本技术方案的进一步补充,所述动滑轮机构包括动滑轮轴、套设于动滑轮轴上左右两侧的第二侧板、套设于动滑轮轴上且位于第二侧板外侧的第二止动垫圈、套设于动滑轮轴上且位于第二止动垫圈外侧的第二圆螺母、套设于动滑轮轴上的动滑轮、设置于两侧的第二侧板上方的顶板、设置于两侧的第二侧板下方的第二吊耳、设置于动滑轮轴上的第二油杯;所述钢丝绳穿过顶板安装于动滑轮上。

12.对本技术方案的进一步补充,若干所述定滑轮机构与动滑轮机构采用一根线型钢丝绳串联。

13.其有益效果在于,替代了焊接吊马,省去了电焊、割除、补焊和打磨等工作量;吊梁与滑轮机构配合进行起吊,结构简单,保养方便;两边各吊点吊重,避免了单边吊重偏大吊梁整体严重偏向一边而导致的安全隐患;设置了支撑板,在不使用的时候便于存放,使用的时候方便起吊。

附图说明

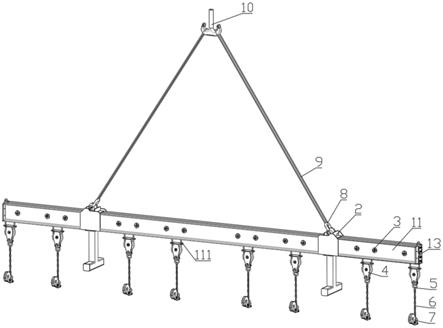

14.图1是本实用新型的第一角度整体结构示意图;

15.图2是本实用新型的第二角度整体结构示意图;

16.图3是吊马结构的结构示意图;

17.图4是定滑轮机构的侧视结构示意图;

18.图5是动滑轮机构的侧视结构示意图。

19.图中,1、吊梁;11、槽钢;12、第一加强筋;13、底板;2、吊马结构;21、第一吊耳;22、限位板;23、第一侧板;24、第二加强筋;25、垫板;26、连接板;27、支撑板;28、加强板;3、定滑轮机构;31、定滑轮轴;32、轴套;33、调节垫圈;34、定滑轮;35、第一止动垫圈;36、第一圆螺母;37、第一油杯;4、动滑轮机构;41、动滑轮轴;42、第二侧板;43、第二止动垫圈;44、第二圆螺母;45、动滑轮;46、顶板;47、第二吊耳;48、第二油杯;5、卸扣;6、链条;7、钢板起重翻转钳;8、连接扣;9、环形钢丝绳;10、行车主钩;111、线型钢丝绳。

具体实施方式

20.由于目前对于拼板在进行翻身处理时,采用的方式效率比较低,并且需要人工二次进行处理,可能在此过程中还会损害板材,不便于企业长期进行使用,因此我们在现有技术缺陷的基础上设计了一种用于拼板翻身的自平衡吊排,效率高,减少了一定的工作量,便于人们进行使用。

21.为了便于本领域技术人员对本技术方案更加清楚,下面将结合附图1-5详细阐述本实用新型的技术方案:首先本实用新型包括吊梁1、对称设置于吊梁1上两侧的吊马结构2、设置于吊梁1内的若干定滑轮机构3、与定滑轮机构3连接的若干动滑轮机构4、设置于动滑轮机构4下方的卸扣5、与卸扣5连接的链条6、设置于链条6下方的钢板起重翻转钳7;所述吊马结构2的上方安装有连接扣8,所述连接扣8上安装有环形钢丝绳9,两侧的环形钢丝绳9安装在行车主钩10上;所述卸扣5与动滑轮机构4螺栓连接;所述定滑轮机构3与动滑轮机构4采用线型钢丝绳111连接,所述线型钢丝绳111的两端部安装于吊梁1上;本实用新型在工

作时,通过钢板起重翻转钳7能够将拼接板进行翻身然后方便对其进行处理,使用效果佳,并且采用定滑轮机构3与动滑轮机构4配合,结构简单,保养方便,无需将吊马结构2焊接在拼接板上,避免了后续打磨处理的工序,减少了人们的工作量。

22.下面将对吊梁1的结构做详细地阐述,所述吊梁1包括对称设置的两根槽钢11、设置于两根槽钢11之间的若干第一加强筋12、对称设置于两根槽钢11两端的底板13,所述底板13卡接在两根槽钢11上且通过螺栓固定,所述线型钢丝绳111的两端与底板13卡接。

23.接着是吊马结构2,其包括第一吊耳21、设置于第一吊耳21前后两侧的限位板22、设置于第一吊耳21左右两侧的第一侧板23、设置于两侧的第一侧板23下方的第二加强筋24、套设于第一吊耳21上且卡接在第一侧板23下方的垫板25;所述第一吊耳21设置于两根槽钢11之间,所述限位板22顶靠两根槽钢11内部,所述垫板25顶靠在两根槽钢11上方,其中所述第一吊耳21、限位板22下方设有连接板26,所述连接板26顶靠在两根槽钢11的下方,所述连接板26下方设有支撑板27,所述第一侧板23的前后两端且位于两根槽钢11的外侧设有加强板28,所述加强板28的一端与第一侧板23固定连接,其下端与连接板26固定连接;在不需要进行翻身操作时,支撑板27能够对本装置起到支撑的作用,便于存放,防止当吊梁1不使用的时候钢丝绳跑脱滑轮,导致每次拎起的时候都需要人工调整钢丝绳,费力的同时有一定的安全隐患。

24.然后是定滑轮机构3,其包括定滑轮轴31、设置于定滑轮轴31上两侧的轴套32、设置于定滑轮轴31外侧且位于两侧轴套32之间的调节垫圈33、设置于定滑轮轴31外侧且位于两侧的调节垫圈33之间的定滑轮34、套设于定滑轮轴31端部的第一止动垫圈35、设置于第一止动垫圈35外侧且套设于定滑轮轴31上的第一圆螺母36、设置于定滑轮轴31上的第一油杯37;所述定滑轮轴31贯穿槽钢11的前后表面且与其连接,所述定滑轮34设置于两根槽钢11的正中间。

25.接着是动滑轮45机构4,其包括动滑轮轴41、套设于动滑轮轴41上左右两侧的第二侧板42、套设于动滑轮轴41上且位于第二侧板42外侧的第二止动垫圈43、套设于动滑轮轴41上且位于第二止动垫圈43外侧的第二圆螺母44、套设于动滑轮轴41上的动滑轮45、设置于两侧的第二侧板42上方的顶板46、设置于两侧的第二侧板42下方的第二吊耳47、设置于动滑轮轴41上的第二油杯48;所述钢丝绳穿过顶板46安装于动滑轮45上;其中,若干所述定滑轮机构3与动滑轮机构4采用一根线型钢丝绳111串联;能够保证吊梁1的平衡和各个吊点的吊重平衡。

26.上述技术方案仅体现了本实用新型技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本实用新型的原理,属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1