作业车辆叉具对准系统和方法与流程

1.本公开总体上涉及作业车辆(work vehicle)地面接合工具(ground engaging tool)对准(alignment)系统和方法,更特别地,涉及轮式装载机或滑移转向装载机(skid steer)的叉具(fork)对准系统和方法。

背景技术:

2.配备有地面接合工具的作业车辆(诸如具有叉具的轮式装载机或滑移转向装载机)可以在建筑和维护方面用于移动物体。当例如利用叉具移动货盘时,可以将轮式装载机用于移动相当大或重的物品。当控制地面接合工具(诸如一对叉具)时,知道工具何时与待移动的物体对准是有价值的。因此,在本领域中需要识别地面接合工具何时与待移动的物体对准的改进的系统和方法。

技术实现要素:

3.根据本公开的一个实施方式,公开了一种操作作业车辆的方法。所述方法包括以下步骤:利用联接至作业车辆的光学传感器来捕获图像数据,其中,该图像数据包括一对叉具以及可移动物体。所述方法还包括以下步骤:通过利用电子处理器对图像数据进行处理,来识别该对叉具是否对准以用于移动可移动物体。所述方法包括以下步骤:从非暂时性计算机可读存储器访问与该对叉具是否对准以用于移动可移动物体对应的操作信息。所述方法还包括以下步骤:基于与该对叉具是否对准以用于移动可移动物体对应的所访问的操作信息,来调节作业车辆的操作。

4.根据本公开的另一实施方式,公开了一种作业车辆的控制系统。该控制系统包括联接至作业车辆的光学传感器。将光学传感器配置成,捕获包括一对叉具以及可移动物体的图像数据。提供了存储操作信息的非暂时性计算机可读存储器。将电子处理器配置成,通过以下项来执行操作:以可控方式调节该对叉具的位置;接收由光学传感器捕获的图像数据;应用人工神经网络,以基于来自光学传感器的图像数据,来识别该对叉具是否对准以用于移动可移动物体,其中,该人工神经网络被训练,以接收图像数据作为输入,并且生成该对叉具是否对准以用于移动可移动物体的指示作为输出;从非暂时性计算机可读存储器访问与该对叉具是否对准以用于移动可移动物体对应的操作信息;以及基于与该对叉具是否对准以用于移动可移动物体对应的所访问的操作信息,来调节作业车辆的操作。

5.根据本公开的另一实施方式,公开了一种作业车辆。该作业车辆包括一对叉具以及联接至该作业车辆的光学传感器。将光学传感器配置成,捕获包括该对叉具以及可移动物体的图像数据。该作业车辆还包括:存储操作信息的非暂时性计算机可读存储器;以及电子处理器,该电子处理器被配置成,通过以可控方式调节该对叉具来执行操作;接收由光学传感器捕获的图像数据;应用人工神经网络,以识别该对叉具是否对准以用于移动可移动物体,其中,该人工神经网络被训练,以接收图像数据作为输入,并且生成该对叉具是否对准以用于移动可移动物体的指示作为输出;从非暂时性计算机可读存储器访问与该对叉具

是否对准以用于移动可移动物体对应的操作信息;以及基于与该对叉具是否对准以用于移动可移动物体对应的所访问的操作信息,来自动地调节作业车辆的操作。

6.通过考虑详细的描述以及附图,其它的特征和方面将变得显而易见。

附图说明

7.附图的详细描述涉及附随的图,其中:

8.图1是根据实施方式的具有处于水平位置的地面接合工具的作业车辆的右视图;

9.图2a是图1的作业车辆的一部分的右视图,其中地面接合工具处于倾斜位置;

10.图2b是图1的作业车辆的一部分的右视图,其中地面接合工具处于水平位置;

11.图3是图1的作业车辆的俯视图;

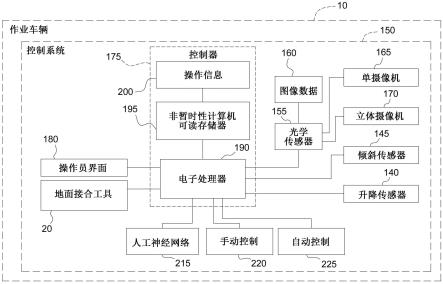

12.图4是根据实施方式的控制系统的框图;以及

13.图5是用于操作作业车辆的方法的流程图。

14.在详细说明任何实施方式之前,要理解的是,本公开在其应用方面不限于在以下描述中阐述的或者在以下附图中例示的组件的构造和布置的细节。本公开能够有其它实施方式,并且能够以各种方式来加以实践或实行。本发明的进一步的实施方式可以包括各个特征的任何组合,并且这些特征可以被共同地或单独地与其他特征进行组合。

具体实施方式

15.图1描绘了作业车辆10,该作业车辆10例示为轮式装载机15,但其可以是希望将所附接的地面接合工具20与可移动物体25对准的许多其它作业车辆10中的任一种,诸如反铲(backhoes)、紧凑型履带式装载机、履带牵引式装载机、滑移转向装载机以及拖拉机。作业车辆10包括用于支承作业车辆10的底盘30,该底盘30又包括枢转地连接至后底盘40的前底盘35,以使作业车辆10能够通过底盘30的铰接而转向。在这种背景下,可以将方向45称为向前(forward),可以将方向50即方向45的相反方向称为向后(rearward),可以将方向55称为向上(upward),以及可以将方向60即方向55的相反方向称为向下(downward),并且高度是沿着方向55来测量的。

16.将连杆65连接至前底盘35。连杆65包括多个刚性构件,包括:动臂(boom)70、钟形曲柄(bellcrank)75以及下连杆80。将连杆65的后部连接至前底盘35,以使包括两个平行臂的动臂70能够相对于前底盘35绕动臂销85枢转。将钟形曲柄75连接至动臂70,以使钟形曲柄75能够相对于动臂70绕钟形曲柄销90枢转。将下连杆80连接至钟形曲柄75,以使下连杆80能够相对于钟形曲柄75绕下连杆销95枢转。将连杆65的前部连接至地面接合工具20(在该实施方式中为一对叉具100),使得叉具100能够通过连杆65向上55或向下60移动,或者向前45/向下60或向后50/向上55(即,分别在图1中顺时针和逆时针)进行旋转。叉具100是车辆通常用于通过以下操作来移动和运输可移动物体25(诸如包含货物和材料的货盘27(图2a))的类型:向前驱动直到将叉具100接合在货盘27中的狭槽(slot)102或凹槽中,使叉具100升起以将货盘27提升离开其所搁置的表面,以及将货盘27运输至另一位置。可以将该对叉具100称为叉具或一对叉具。

17.叉具100包括顶部孔(top bore)105a、基部孔(base bore)110a、以及尖端115。顶部孔105a接纳顶部销105b,该顶部销105b还被下连杆80中的孔接纳,以使顶部孔105a能够

相对于下连杆80绕顶部轴线105c枢转,同时仍然由下连杆80支承着。基部孔110a接纳基部销110b,该基部销110b还被动臂70的两个臂中的各个臂中的孔接纳,以使基部孔110a能够相对于动臂70绕基部轴线110c枢转,同时仍然由动臂70支承着。尽管在图1中,将单个孔-销组合用于顶部孔105a和顶部销105b,并且一对同轴基部孔110a接纳一对同轴基部销110b,但是应理解,叉具100到连杆65的两个枢转连接件中的各个枢转连接件,可以以动臂70和钟形曲柄75是单个构件或者具有同轴孔和销的多个平行构件的相同方式,来利用任何数量的同轴孔和销。

18.如图1所示,当叉具100水平(level)或者平行于支承作业车辆10的地表面120定位时,尖端115包括叉具100的前部(forward portion)。作为叉具100的前部,尖端115是叉具100的这样的第一部分,即,当作业车辆10向前45移动以接合货盘27或者其它可移动物体25时,该第一部分将插入狭槽102(例如,孔、凹槽、间隙)中。尖端轴线125是平行于基部轴线110c但偏移的轴线,使得该尖端轴线125穿过尖端115。当叉具100首先接合货盘27并且将尖端115定位在狭槽102的入口处时,叉具100绕尖端轴线125的旋转将不会影响尖端115在方向55上的高度,并由此不应造成尖端115相对于狭槽102的移动。例如,如果将尖端115放置在适当高度以接合货盘27中的狭槽102,则可以将叉具100绕尖端轴线125的旋转用于将叉具100调平,而不干扰尖端115与货盘27的狭槽102的对准。将叉具100调平有助于完全接合货盘27中的狭槽102,或者以其它方式完全接合可移动物体25以能够移动可移动物体25。

19.与用于描述图1至图3所示的实施方式一样,“水平(level)”指的是叉具100的尖头(tine)或各个叉具相对于支承作业车辆10的地表面120是水平的。可以以多种方式来确定叉具100是否水平,但是一种方式是确定叉具100相对于底盘30的角度是叉具100相对于地表面120水平,并且使用该角度来调平叉具100,同时假定底盘30相对于地表面120的角度是一致的。在另选实施方式中,水平可以指的是除了相对于底盘30和地表面120的水平角度之外的其它角度,例如,其可以是相对于重力方向的水平。作为一个示例,如果地表面120是向上55倾斜的,那么叉具100的“水平”的参考平面可以是地表面120,或者代替地可以是垂直于重力方向的平面。如果使用重力方向,那么在地表面120向上55或向下60成角度的情况下,叉具100可以是水平的但不平行于地表面120。为了确定重力方向以便使用它来形成参考平面,可以将加速度计或imu(惯性测量单元:inertial-measurement unit)连接至作业车辆10的一部分,诸如底盘30、连杆65或叉具100。

20.将叉具100可移动地连接至底盘30,具体为前底盘35。该移动是由三个致动器、一对升降缸(lift cylinder)130以及倾斜缸(tilt cylinder)135来实现的。升降缸130是一对液压缸或电子致动器,它们通过销和孔布置在后端处枢转地连接至前底盘35,并且在前端处枢转地连接至动臂70。因此,升降缸130的致动导致动臂70绕动臂销85旋转。倾斜缸135是液压缸或电子致动器,其通过销和孔布置在后端处枢转地连接至前底盘35,并且在前端处枢转地连接至钟形曲柄75。因此,倾斜缸135的致动导致钟形曲柄75绕钟形曲柄销90旋转,这导致叉具100绕基部轴线110c旋转。

21.由于可以被称为z形(z-bar)连杆的连杆65的运动(kinematics),因此,升降缸130的致动可以引起叉具100的高度的变化以及叉具100的倾角(tilt)(即,叉具100相对于前底盘35的角度)的变化。换言之,升降缸130的致动可以引起基部销110b(并由此引起基部轴线110c)的平移以及叉具100绕基部轴线110c相对于底盘30的旋转两者。在尖端轴线125处,叉

具100和连杆65的组合运动导致尖端轴线125的高度因升降缸130的致动或倾斜缸135的致动而发生改变。换句话说,尽管将升降缸130和倾斜缸135称为“升降”缸和“倾斜”缸以帮助描述作业车辆10,但是当进行致动时,各个缸可以实现叉具100的尖端115的升降和叉具100的倾斜。

22.可以利用连杆65和叉具100的几何形状和当前位置的知识来确定当前运动。连杆65的当前位置和由此叉具100的当前位置可以由一个或更多个传感器来进行感测。对于作业车辆10而言,包括升降传感器140和倾斜传感器145。将升降传感器140定位成一部分连接至前底盘35,而另一部分在凸轮随动件类型的布置中沿着动臂70的下侧滚动。因此,升降传感器140能够提供指示动臂70的位置的信号,特别是动臂70相对于前底盘35的角度。将倾斜传感器145定位成一部分连接至动臂70,而另一部分连接至钟形曲柄75。倾斜传感器145由此能够提供指示钟形曲柄75相对于动臂70的位置的信号。

23.参照图4,作业车辆10具有控制系统150。控制系统150可以包括联接至作业车辆10的光学传感器155。可以将光学传感器155配置成,捕获图像或图像数据160,该图像或图像数据160在图像中包括该对叉具100以及可移动物体25。光学传感器155可以包括单摄像机165或立体摄像机170,该光学传感器155可以被配置成提供图像数据160以使得控制器175能够确定该对叉具100与可移动物体25之间的对准误差。对准误差可以包括:该对叉具100与可移动物体25相比是否水平,该对叉具100与可移动物体25(图3)之间的相对角度176(图3),该对叉具100与可移动物体25之间的高度差177(图1),以及该对叉具100与可移动物体25之间的距离178(图3)。可以将对准误差显示在操作员界面180上,该操作员界面180位于操作员台185(图1)内或者远离作业车辆10定位在远程处理中心(未示出)。

24.升降传感器140、倾斜传感器145以及光学传感器155中的各个传感器与控制器175进行通信,该控制器175可以包括电子处理器190和非暂时性计算机可读存储器195。如本文所使用的,“控制器”旨在与本领域技术人员如何使用该术语一致地使用,并且指的是具有处理、存储器、以及通信能力的计算组件,其用于控制一个或更多个其它组件或者与一个或更多个其它组件进行通信。在图1所例示的实施方式中,控制器175是控制作业车辆10的多个功能的车辆控制单元(vcu:vehicle control unit),但在另选实施方式中,它可以是独立的控制器。

25.将电子处理器190设置和配置成,通过以可控方式调节该对叉具100相对于作业车辆10的位置来执行操作。可以将电子处理器190在本地设置为作业车辆100的部分,或者远程地设置在远程处理中心。在各种实施方式中,电子处理器190可以包括:微处理器、微控制器、中央处理单元、可编程逻辑阵列、可编程逻辑控制器、适于执行数据处理和/或系统控制操作的其它合适的可编程电路。

26.继续参照图4,非暂时性计算机可读存储器195可以存储操作信息200。操作信息200可以包括:作业车辆10为了能够与可移动物体25对准和移动该可移动物体而需要进行的改变或调节。操作信息200可以包括:作业车辆10对于特定对准误差所需进行的改变或调节,以消除或减小对准误差使其接近于零。例如,操作信息200可以包括:利用被定位在该对叉具100之间的叉具间距致动器205来改变该对叉具的间距(图3),利用联接在该对叉具100与动臂70之间的叉具侧移致动器210使该对叉具100侧移(图3),利用升降缸130使该对叉具100升起(图1),利用升降缸130使该对叉具100降下(图1),利用倾斜缸135使该对叉具100向

上倾(tipping upward)(图2a),利用倾斜缸135使该对叉具100向下倾,或者使作业车辆100向前45、向后50移动,或者使作业车辆10转动。非暂时性计算机可读存储器195可以包括:电子存储器、非易失性随机存取存储器、光学存储装置、磁存储装置,或者用于在任何可记录、可重写或可读取的电子、光学或磁存储介质上存储和访问电子数据的另一装置。

27.参照图1至图4,可以将控制器175配置成,接收由升降传感器140、倾斜传感器145以及光学传感器155提供的信号,以及连杆65的销之间的距离的值(即,连杆65的已知几何形状),并且确定连杆65的姿态,包括任何数量的角度或位置。例如,控制器175可以通过对从动臂销85到基部销110b的长度和由升降传感器140提供的角度,应用三角学来确定基部轴线110c相对于前底盘35的位置。按类似的方式,控制器175可以使用销之间的已知距离以及来自升降传感器140和倾斜传感器145的信号,来确定顶部轴线105c和尖端轴线125的位置(并因此确定它们的高度)并且提供诸如叉具100相对于地表面120的角度的值。通过确定这些位置随时间的变化,控制器175还能够确定连杆65和叉具100的这些位置中的任一位置的速度或加速度。以此方式,升降传感器140和倾斜传感器145各自提供指示连杆65和叉具100的位置、速度以及加速度的信号。具体地,这些传感器各自提供指示叉具100(包括尖端115和尖端轴线125)的位置、速度以及加速度的信号。控制器175可以使用来自光学传感器155的图像数据160的包括角度176、距离178以及高度177的对准误差信息,来确定该对叉具100相对于可移动物体25的位置。

28.可以将控制器175配置成,应用人工神经网络215的算法,来识别是否将该对叉具100对准以用于移动可移动物体25。可以对人工神经网络215进行训练,以接收图像数据160作为输入,并且生成是否将该对叉具100对准以用于移动可移动物体25的指示作为输出。控制器175可以从非暂时性计算机可读存储器195访问与是否将该对叉具100对准以用于移动可移动物体25对应的操作信息200,并且基于与是否将该对叉具100对准以用于移动可移动物体25对应的所访问的操作信息200,来自动地调节作业车辆10的操作。控制器175还可以考虑对准误差。调节作业车辆10的操作可以包括:改变该对叉具100的间距,使该对叉具100侧移,使该对叉具100升起,使该对叉具100降下,使该对叉具100向上倾,使该对叉具100向下倾,向前45、向后50驱动作业车辆100,或者使作业车辆10转动。调节可以由操作员使用控制杆(未示出)通过手动控制220或者由控制器175通过自动控制225来完成。

29.图1例示了一个实施方式中的传感器的布局,但是另选实施方式可以利用不同布局或者测量不同类型数据的传感器。作为一个示例,可以将imu可以放置基部销110b中的一个基部销上,并且提供指示关于三个正交轴线的三个正交线性加速度和三个角速度的信号。控制器175可以接收该imu信号,并且确定基部销110b中的一个基部销的位置,并且如果基部销110b与叉具100一起旋转,则确定叉具100的角度。这些计算的准确度可以根据来自诸如升降传感器140的附加传感器的数据而增加,以防止随时间的误差累积。作为另一示例,可以将imu放置在尖端115处,并且直接提供尖端115所经历的线性加速度和角速度,使得控制器175能够计算任何数量的相关位置、速度或加速度,并且在连杆65的一个或更多个部分上具有附加的绝对角度传感器,以校正随时间的漂移和误差累积。

30.图2a示出了作业车辆10的一部分,其中叉具100相对于地表面120向后50/向上55(即,逆时针)倾斜。在手动控制220下从操作员台185操作作业车辆10的操作员可以致动控制杆,来控制升降缸130以使动臂70升起,直到尖端轴线125与货盘27中的狭槽102对准,并

且尖端轴线125处于高度177。

31.另选地,操作员可以通过操作员界面180来选择自动控制225。当自动控制装置225致动时,控制器175致动升降缸130和倾斜缸135以调平(level)叉具100。控制器175以适当的量致动升降缸130和倾斜缸135两者,以通过叉具100实现绕尖端轴线125旋转的净移动。这允许叉具100将它们的角度改变成水平,同时仍然以尖端轴线125在高度177处结束。

32.一旦控制器175将叉具100致动成图2b所示的水平位置,就可以随着叉具100已经处于恰当高度177,将作业车辆10手动或自动地向前驱动以将叉具100接合在货盘27的狭槽102中。在另选实施方式中,可以触发控制器175,来以除了操作员界面180上的选择或者其它操作员输入之外的其它方式(诸如基于作业车辆10的位置、其接近货盘27、或者操作员正在如何操作连杆65),执行可移动物体25的这种调平操作和接合。

33.在图2a和图2b中,示出了尖端轴线125和尖端115相对于支承作业车辆10的地表面120的高度177,但实际上,该高度通常是相对于底盘30上的某点(诸如动臂销85)或者与底盘30成固定关系的另一参考点来测量的。在另选实施方式中,可以相对于作业车辆10外部的某物来测量尖端115的高度。

34.控制器175通过控制一系列电动液压阀(未示出)来实现升降缸130和倾斜缸135的致动。控制器175向电动液压阀提供电压信号,该电动液压阀打开和关闭这些阀,从而控制从作业车辆10的液压泵到升降缸130和倾斜缸135的液压流体流。在另选实施方式中,控制器175可以以另选方式致动这些缸,诸如通过直接控制泵排量来控制流体流,或者通过致动一个或更多个组件(诸如继电器、开关、离合器、或其它控制器),这些组件进而致动阀来控制这些缸。

35.现在参照图5,示出了用于操作作业车辆的方法300的流程图。在305处,利用联接至作业车辆10的光学传感器155捕获图像数据160,其中,图像数据160包括一对叉具100以及可移动物体25的一部分。其中,光学传感器155可以包括单摄像机165或立体摄像机170,并且其中,立体摄像机170可以被配置成,确定该对叉具100与可移动物体25之间的对准误差。其中,可以将对准误差显示在操作员界面180上。

36.在310处,图像数据160由电子处理器190来进行处理,以识别是否将该对叉具100对准以用于移动可移动物体25。在315处,向非暂时性计算机可读存储器195访问与是否将该对叉具100对准以用于移动可移动物体25对应的操作信息200。

37.在320处,基于所访问的操作信息200以及该对叉具100与可移动物体25之间的对准误差,来调节作业车辆10的操作,所访问的操作信息对应于是否将该对叉具100对准以用于移动可移动物体25。其中,调节作业车辆10的操作可以包括:调节该对叉具100的间距,使该对叉具100侧移,使该对叉具100升起,使该对叉具100降下,使该对叉具100向上倾,使该对叉具100向下倾,或者使作业车辆10的控制在手动控制220与自动控制225之间转换。其中,通过处理图像数据160来识别是否将该对叉具100对准以用于移动可移动物体25的步骤包括:向人工神经网络215提供图像数据160作为输入,其中,人工神经网络215被训练,以接收包括该对叉具100的至少一部分以及可移动物体25的至少一部分的图像数据160作为输入,并且生成是否将该对叉具100对准以用于移动可移动物体25的标识作为输出;以及接收是否将该对叉具100对准以用于移动可移动物体25的标识的指示,作为人工神经网络215的输出。

38.在不以任何方式限制所呈现的权利要求的范围,解释或应用的情况下,本文所公开的示例实施方式中的一个或更多个实施方式的技术效果是一种更快且更高效的方法,该方法在不改变地面接合工具的尖端处的高度的情况下,控制连杆的致动器来调平被连接至该连杆的地面接合工具。虽然地面接合工具的尖端的高度在调平操作之前和之后可以是相同的,但是在某些实施方式中,该高度可以在调平过程期间发生改变,并且根据所涉及的连杆的性质,尖端的向前和向后位置也可能在整个调平过程中甚至在调平过程结束时发生改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1