一种适应多线径导线的标识吸压装置及其使用方法与流程

1.本发明涉及机械制造和导线标识装置技术领域,具体而言,涉及一种适应多线径导线的标识吸压装置及其使用方法。

背景技术:

2.随着科技的发展,在各个行业中,自动化设备正逐步取代人工操作,贴标机就是应运而生的产物。高效且低成本的自动化贴标机能够避免人工贴标所带来的低效率、低精度、低质量等问题。近几年来,我国贴标机正朝着多功能化、高速化方向发展,是现代包装、仓储、汽车、航天等行业中不可缺少的组成部分。线束是设备中不可缺失的系统级零部件,用绝缘材料将不同类型的导线按类捆扎成束,形成线扎,是电路的网络主体,其连接各个用电设备,为各个系统分配电源并充当零部件间的传输媒介,广泛应用于航天电气产品。线扎可由数十根,甚至数百根小线径导线组成,而小线径导线难以通过打印标识的方法标记。随着生产制造任务激增、线扎产品复杂程度提高,传统的手压标方式逐渐难以满足生产任务的质量和效率要求,尽管近些年来,国内贴标机的种类不断增加,但市场上现有的贴标设备仍难以满足许多企业的生产需求,尤其对于贴标设备中的压标机构,其压标效率、生压标质量等方面一直有待发展。

3.现有贴标设备中的压标机构,使用的压标薄膜使用寿命短,更换周期长,影响生产效率;压标机构和定位机构需更换工装来适应多种管径的贴标生产,更换过程复杂,效率低;压标机构工作不稳定,贴标时易出现贴歪、贴错、不顺畅等缺陷,影响生产质量。

4.综上所述,现有压标机构,使用的压标薄膜使用寿命短,更换周期长,影响生产效率;压标机构和定位机构需更换工装来适应多种管径的贴标生产,更换过程复杂,效率低;压标机构工作不稳定,贴标时易出现贴歪、贴错、不顺畅等缺陷。

技术实现要素:

5.本发明的主要目的在于提供一种适应多线径导线的标识吸压装置及其使用方法,以解决现有技术中压标机构,使用的压标薄膜使用寿命短,更换周期长,影响生产效率;压标机构和定位机构需更换工装来适应多种管径的贴标生产,更换过程复杂,效率低;压标机构工作不稳定,贴标时易出现贴歪、贴错、不顺畅的技术问题。

6.为了实现上述目的,根据本发明的一个方面,提供了一种适应多线径导线的标识吸压装置,包括:

7.支架,具有第一立架和第二立架,所述第一立架包括第一支撑部和第二支撑部;

8.连动杆,具有滑动孔,所述连动杆通过滑动孔套设在第一立架上;

9.吸标板支撑板,与第一立架上端铰接,成对对称设置;

10.真空吸标板,具有真空腔、通气孔和吸附孔,设置在吸标板支撑板上;

11.底部滑块,具有导向槽,一端与吸标板支撑板相连,一端为自由端;

12.导轨,设置在第二立架上;

13.导轨滑块,与导轨配合;

14.气缸,与连动杆相连。

15.优选的,所述支架包括:

16.底架,与工作基板连接;

17.第一立架,位于底架一侧,包括第一支撑部和第二支撑部,所述第一支撑部和第二支撑部上端设有铰接孔,所述铰接孔内设有铰接轴,所述第一支撑部上端铰接有第一吸标支撑板,所述第二支撑部上端铰接有第二吸标支撑板;

18.第二立架,位于底架另一侧;

19.空槽,位于底架上,位于靠近第二立架一侧。

20.优选的,所述连动杆包括:

21.第一杆部,上端设有滑动轴的第一滑轴,所述滑动轴的第一滑轴位于导向槽的第一槽中;

22.第二杆部,上端设有滑动轴的第二轴,所述滑动轴的第二轴位于导向槽的第二槽中;

23.连接部,与导向滑块相连;

24.滑动孔,套设在第一立架上。

25.优选的,所述导轨滑块与第二立架相连。

26.优选的,所述吸标板间设有弹性模量,在吸标板闭合贴标时,弹性模量根据线径不同弯曲成不同角度,适应不同直径的导线。

27.优选的,所述气缸的两端设有液压缓冲器,所述气缸侧面设有传感器,所述传感器为控制系统反馈标签转移的位置信号。

28.优选的,所述导轨上下两端设有限位块。

29.优选的,所述气缸采用sc-32型无杆气缸,所述气缸设置在支架的空槽下方。

30.优选的,所述导轨包括第一轨和第二轨,所述导向滑块包括第一滑块和第二滑块,所述第一轨端部与第一滑块相连,所述第二轨端部与第二滑块相连。

31.根据本发明的另一方面提供了一种适应多线径导线的标识吸压装置的使用方法,包括:

32.步骤1:将导线放置到弹性模量上,通过弹性模量适应不同直径的导线。

33.步骤2:真空吸标板产生吸附作用,使标签吸附到真空吸标板上。

34.步骤3:气缸向上推动连动杆,连动杆通过导轨滑块,沿着导轨向上移动,连动杆左侧杆部沿导向槽滑动。

35.步骤4:连动杆推动吸标支撑板以及真空吸标板向上运动。

36.步骤5:真孔吸标板转动合拢实现合标,将标签粘贴于导线上。

37.应用本发明的技术方案,

38.本技术通过气缸启动后产生推力作用于连动杆,连动杆随气缸作用力沿导轨竖直向上运动,同时带动底部滑块和吸标板向上运动,而吸标板支撑板内侧固定于竖直顶部支架保持不动,使吸标板以内侧支架顶部为轴,外侧向上沿弧线运动直至闭合,同时设置弹性模量。可以对不同规格直径的导线实现贴标,无需更换压标薄膜与管径工装,操作简单,生产效率高,所需成本低。吸标压标机构结构简单,工作稳定,生产质量精度高,可靠性强。

附图说明

39.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

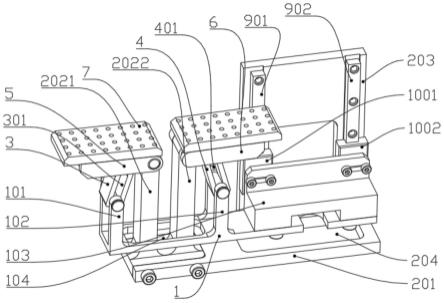

40.图1示出了根据本发明的适应多线径导线的标识吸压装置的结构示意图;

41.图2示出了图1中的适应多线径导线的标识吸压装置的主视图;

42.图3示出了图1中的适应多线径导线的标识吸压装置的俯视图;

43.图4示出了图1中的适应多线径导线的标识吸压装置的仰视图;

44.图5示出了图1中的适应多线径导线的标识吸压装置的左视图;

45.图6示出了图1中的适应多线径导线的标识吸压装置的右视图;

46.图7示出了图1中的适应多线径导线的标识吸压装置的侧视结构视图;

47.图8示出了图1中的适应多线径导线的标识吸压装置的气缸结构视图;

48.图9示出了图1中的适应多线径导线的标识吸压装置的工作状态结构视图;

49.图10示出了图1中的适应多线径导线的标识吸压装置的仰视图;

50.图11示出了图1中的适应多线径导线的标识吸压装置的吸附孔结构视图;

51.图12示出了图1中的适应多线径导线的标识吸压装置的弹性模量结构视图;

52.图13示出了图1中的适应多线径导线的标识吸压装置的细直径导线弹性模量状态结构视图;

53.图14示出了图1中的适应多线径导线的标识吸压装置的粗直径导线弹性模量状态结构视图。

54.其中,上述附图包括以下附图标记:

55.连动杆1;第一杆部101;第二杆部102;连接部103;滑动孔104;

56.支架2;底架201;第一立架202;第一支撑部2021;第二支撑部2022;第二立架203;空槽204;

57.第一底部滑块3;第一槽301;

58.第二底部滑块4;第二槽401;

59.第一吸标板支撑板5;

60.第二吸标板支撑板6;

61.真空吸标板7;真空腔701;通气口702;吸附孔703;

62.导线8;

63.导轨9;第一轨901;第二轨902;

64.导轨滑块10;第一滑块1001;第二滑块1002;

65.液压缓冲器11;

66.气缸12;

67.弹性模量13;

68.铰接轴14;第一轴1401;第二轴1402;

69.滑动轴15;第一滑轴1501;第二滑轴1502;

70.传感器16。

具体实施方式

71.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

72.如图1至图14所示,本发明实施例提供了一种适应多线径导线8的标识吸压装置,包括:支架2,具有第一立架202和第二立架203,第一立架202包括第一支撑部2021和第二支撑部2022。连动杆1,具有滑动孔104,连动杆1通过滑动孔104套设在第一立架202上。吸标板支撑板,与第一立架202上端铰接,成对对称设置。真空吸标板7,具有真空腔701、通气孔和吸附孔703,设置在吸标板支撑板上。底部滑块,具有导向槽,一端与吸标板支撑板相连,一端相连;导轨9,设置在第二立架203上。导轨滑块10,与导轨9配合。气缸12,与连动杆1相连。本技术为了实现线扎生产制造过程中导线8标识的快速粘贴,设计了一种适应多种线径导线8的吸标压标机构,可以实现覆盖多种规格导线8的首尾自动贴标,无需更换压标薄膜与管径工装,实现小线径、多规格导线8各尺寸标识的自动、高效处理。

73.本实施例中,支架2,具有第一立架202和第二立架203,第一立架202包括第一支撑部2021和第二支撑部2022。支架2的作用是起到支撑整个装置的作用,其中支架2包括:底架201,与工作基板连接,底架201的作用起到与工作台的工作基板相连,起到固定和支撑的作用,支架2还包括第一立架202,位于底架201一侧,包括第一支撑部2021和第二支撑部2022,第一支撑部2021和第二支撑部2022上端设有铰接孔,铰接孔内设有第一铰接轴14,第一支撑部2021上端铰接有第一吸标支撑板,第二支撑部2022上端铰接有第二吸标支撑板。第一支撑部2021用于支撑第一吸标支撑板,第二支撑部2022用于支撑第二吸标支撑板,其中第一支撑部2021和第二支撑部2022上端分别通过铰接轴14铰接一个吸标支撑板,吸标支撑板相对第一支撑部2021和第二支撑部2022相对转动,其中第一支撑部2021和第二支撑部2022相对设置,当向上同时转动两个吸标支撑板时,两个吸标支撑板正好处于对齐合并状态。其中第一支撑部2021和第二支撑部2022之间具有间距。间距中设置弹性模量13。

74.第二立架203,位于底架201另一侧,第二立架203作用是支撑和固定导轨9,使导轨滑块10沿着导轨9上下滑动,进而带动连动杆1上下滑动,起到对连动杆1上下滑动导轨9的支撑作用。空槽204,位于底架201上,位于靠近第二立架203一侧。空槽204的设置实现便于放置气缸12,便于实现气缸12作用于连动杆1。

75.本实施例中,连动杆1,具有滑动孔104,连动杆1通过滑动孔104套设在第一立架202上。连动杆1的作用带动滑动轴15上下移动,进而带动第一底部滑块3和第二底部滑块4通过滑动轴15在滑动槽内移动带动第一吸标支撑板和第二吸标支撑板同时同步通过铰接轴14合并及释放合并。其中连动杆1包括第一杆部101,上端设有滑动轴15的第一滑轴1501,滑动轴15的第一滑轴1501位于导向槽的第一槽301中。第一杆部101用于支撑固定第一滑轴1501,第一滑轴1501在第一槽301中相对滑动,进而带动第一底部滑块3和第一吸标支撑板沿着第一轴1401相对转动一定角度,当连动杆1通过第一杆部101带动第一滑轴1501向上移动时,第一滑轴1501在第一槽301中滑动到靠近第一吸标支撑板的一端进而带动第一吸标支撑板由水平状态变为竖直状态。第二杆部102,上端设有滑动轴15的第二滑轴1502,滑动轴15的第二滑轴1502位于导向槽的第二槽401中。第二杆部102用于支撑固定第二滑轴1502,第二滑轴1502在第二槽401中相对滑动,进而带动第二底部滑块4和第二吸标支撑板沿着第二轴1402相对转动一定角度,当连动杆1通过第二杆部102带动第二滑轴1502向上移

动时,第二滑轴1502在第二槽401中滑动到靠近第二吸标支撑板的一端进而带动第二吸标支撑板由水平状态变为竖直状态,进而与第一吸标支撑板竖直相对。连接部103,与导向滑块相连。连接部103的作用是与导向滑块连接,同时通过导向滑块与导轨9配合,通过导轨9到导向,保证连动杆1的上下精准移动。滑动孔104,套设在第一立架202上。滑动孔104设置目的是为了实现连动杆1沿着第一立架202上下移动,实现套设在第一立架202上。

76.本实施例中,吸标板支撑板,与第一立架202上端铰接,成对对称设置。其中吸标支撑板包括第一吸标支撑板和第二吸标支撑板,其中第一吸标支撑板位于第一支撑部2021上端,第二吸标支撑板位于第二支撑部2022上端,第一吸标支撑板和第二吸标支撑板配合实现合标,吸标支撑板同时用于带动真空吸标板7转动,同时固定和支撑真空吸标板7。

77.本实施例中,真空吸标板7,具有真空腔701、通气孔和吸附孔703,设置在吸标板支撑板上。真空吸标板7结构,在吸标贴标机构中取标过程需要真空发生装置将标签吸于吸标板上,采用c-zh10bs系列真空发生器为吸标板提供负压吸附力,真空发生器通过通气孔连接于吸标板下方,并与真空腔701连通。标准状态下,c-zh10bs真空发生装置所提供的最大真空压力为-88kpa。即使标签剥离后可能会朝向已剥离纸带方向的惯性力和胶粘力而造成弯曲,此真空发生装置为吸标板提供的真空吸附力足以克服用于导线8贴标的各种尺寸不干胶标签在剥离的过程中产生的胶粘力的作用,使标签吸附在吸标板上。吸标板的吸附响应时间影响取标质量,若吸附响应时间过长会错过最佳的取标时间,降低贴标位置精度,降低工作效率。吸附响应时间与吸附孔703到真空发生器真空口之间的有效体积成正比,为尽量减小吸标板的真空腔701体积,对吸标板的结构设计。吸标板由吸附孔703、通气口702和条形真空腔701组成整体结构,相互配合尽可能降低了有效体积。

78.本实施例中,底部滑块,具有导向槽,一端与吸标板支撑板相连,一端相连。包括第一底部滑块3和第二底部滑块4,其中第一底部滑块3用于连接第一吸标支撑板和第一滑轴1501,第二底部滑块4用于连接第二吸标支撑板和第二滑轴1502,导向槽包括第一槽301和第二槽401,其中第一槽301用于导向第一滑轴1501,第二槽401用于导向第二滑轴1502,最终目的是将连动杆1的上下移动转换为真空吸标板7的转动,实现合标或释放合标。

79.本实施例中,导轨9,设置在第二立架203上。导轨9上下两端设有限位块。导轨9包括第一轨901和第二轨902,导向滑块包括第一滑块1001和第二滑块1002,第一轨901端部与第一滑块1001相连,第二轨902端部与第二滑块1002相连。导轨9设置目的实现对连动杆1上下移动精准导向的作用,第一轨901和第二轨902对称设置,保证了上下移动的可靠性。本实施例中,导轨滑块10,与导轨9配合。导轨滑块10与第二立架203相连。实现将连动杆1的连接部103和导轨9相连,进而沿着导轨9上下移动。

80.本实施例中,气缸12的两端设有液压缓冲器11,所述气缸12侧面设有传感器16,传感器16为控制系统反馈标签转移的位置信号。气缸12采用sc-32型无杆气缸12,气缸12设置在支架2的空槽204下方。气功带动连动杆1上下移动,进而为合标和开标提供动力。传感器16可采用红外传感器16。

81.本实施例中,吸标板间设有弹性模量13,在吸标板闭合贴标时,弹性模量13根据线径不同弯曲成不同角度,适应不同直径的导线8。为实现多种线径导线8的贴标,在吸标板间安装弹性模量13,在吸标板闭合贴标时,弹性模量13根据线径不同弯曲成不同角度,以适应不同直径的导线8。弹性模量13采用铝、橡胶等能适应性变形材质,其包括两部分,每一部分

包括水平部和竖直部,其中水平部用于支撑和贴合,其中竖直部端部弧形,竖直部弯曲用于适用不同直径的导线8。

82.本实施例中气缸12启动后产生推力作用于连动杆1,连动杆1随气缸12作用力沿导轨9竖直向上运动,同时带动底部滑块和真空吸标板7向上运动,而吸标板支撑板内侧固定于竖直顶部支架2保持不动,使吸标板以内侧支架2顶部为轴,外侧向上沿弧线运动直至闭合,同时真空吸标板7间设有弹性模量13,在吸标板闭合贴标时,弹性模量13根据线径不同弯曲成不同角度,以适应不同直径的导线8。吸标贴标机构作用关系,利用真空吸标装置完成不同规格尺寸的标签吸附。实现多线径导线8、多尺寸标签的首尾端自动吸标。实现导线8标签的自动压实。

83.本发明另一实施例中提供了一种适应多线径导线8的标识吸压装置的使用方法,包括如下步骤:

84.步骤1:将导线8放置到弹性模量13上,通过弹性模量13适应不同直径的导线8。

85.步骤2:真空吸标板7产生吸附作用,使标签吸附到真空吸标板7上。

86.步骤3:气缸12向上推动连动杆1,连动杆1通过导轨滑块10,沿着导轨9向上移动,连动杆1左侧杆部沿导向槽滑动。

87.步骤4:连动杆1推动吸标支撑板以及真空吸标板7向上运动。

88.步骤5:真孔吸标板转动合拢实现合标,将标签粘贴于导线8上。

89.吸标压标装置整体操作过程如下:

90.具体的,贴标机工作的整体过程中,当标签在剥离机构的作用下与基纸自动分离时,传感器16接收信号,真空发生器产生吸附作用,使剥离的标签吸附于贴标板中央。此时气缸12向上推动连动杆1,连动杆1通过导轨滑块10沿导轨9竖直向上运动,连动杆1左侧第一立杆沿底部滑块滑动孔104向上滑动,推动吸标板支撑板以及真空吸标板7向上运动。由于吸标板支撑板内侧固定于支架2并保持不动,同时受到底部滑块向上推力,吸标板外侧转动合拢实现合标,将标签粘贴于导线8上。贴标机通过吸标板间弹性模量13的变形可适应不同线径导线8的贴标。

91.从以上描述中,可以看出,本发明上述的实施例实现了如下技术效果:通过支架2整体固定于工作基板上,支架2由底架201和立架组成。选用sc-32型无杆气缸12位于贴标机构支架2右侧空槽204下方,气缸12的两端装有液压缓冲器11,减小标签转移过程的偏移并作为硬限位调整气缸12行程。气缸12的侧边安装传感器16固定架,为控制系统反馈标签转移的位置信号。两个导轨9通过八组螺钉竖直固定于支架2右侧面板,两个导轨滑块10分别安装于两个导轨9上并保证其可上下滑动,导轨9上下两侧安装限位块限制滑块活动范围。连动杆1右侧通过每边两组螺钉分别固定于两个滑块上,连动杆1左侧竖直杆分别连接两个底部滑块的滑动轨道,当连动杆1向上运动时,连动杆1左侧竖直杆沿底部滑块轨道向上滑动。底部滑块上侧通过螺钉连接吸标板支撑板,支撑板内侧固定于支架2顶部,真空吸标板7平固定于支撑板上方。气缸12启动后产生推力作用于连动杆1,连动杆1随气缸12作用力沿导轨9竖直向上运动,同时带动底部滑块和吸标板向上运动,而吸标板支撑板内侧固定于竖直顶部支架2保持不动,使吸标板以内侧支架2顶部为轴,外侧向上沿弧线运动直至闭合。可以对不同规格直径的导线8实现贴标,无需更换压标薄膜与管径工装,操作简单,生产效率高,所需成本低。吸标压标机构结构简单,工作稳定,生产质量精度高,可靠性强。

92.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1