一种液体硅胶自动混合与注装生产线的制作方法

1.本发明涉及机械设备技术领域,特别是涉及一种液体硅胶自动混合与注装生产线。

背景技术:

2.液体硅胶,又名液态硅胶,具有较好的透明度、回弹性、热稳定性及抗撕裂强度等优点,已广泛应用于工业生产的各个领域。某型模具生产用液体硅胶,其主要由两种组分的液体材料混合而成,合成前的两种液体材料流动性较差,混合过程需要通过强制扰动才能混合均匀,混合完成后的液体硅胶流动性较好,需要通过专用的盛具定量存放。

3.目前该液体硅胶的生产主要采用人工半自动化的方式。由于该型液体硅胶具有较浓的气味,且黏附性较强,不便清理,工人长期接触不利于身心健康,同时生产过程工人的劳动效率低、劳动强度较大。因此,急需探索一种适用于该型液体硅胶的自动生产方法及设备,以替代目前低质低效的生产方式。

技术实现要素:

4.针对上述现有技术的不足,本专利申请所要解决的技术问题是如何提供一种自动化程度高,安全性高,操作便捷的液体硅胶自动混合与注装生产线。

5.为了解决上述技术问题,本发明采用了如下的技术方案:

6.一种液体硅胶自动混合与注装生产线,包括混合系统、转台系统、注装系统、输送系统和加料踏台;

7.所述混合系统包括工作平台,所述工作平台上安装有两个用于盛装液体材料的料斗,所述料斗的下端通过液体出料接头连接有液体输送管路,所述液体输送管路由固定在工作平台上的蠕动泵连接至搅拌机构的进料管,所述搅拌机构固定在工作平台上,搅拌机构的下方设置有称量机构,所述工作平台上还安装有混胶斗平移机构和混胶斗移位机构;所述工作平台上安装有挡料气缸,所述挡料气缸的活塞杆固定有用于对进料管进行封堵的挡料板;

8.所述转台系统包括转动平台以及安装在转动平台下端的转台电机和凸轮分割器,所述转动平台上设置有用于对混胶斗进行支撑的支撑环;

9.所述注装系统包括安装台架,所述安装台架上安装有料斗转移机构和注胶机构,所述输送系统位于注胶系统的下方;

10.所述加料踏台设置在工作平台一侧。

11.优选的,所述搅拌机构包括固定安装在工作平台上的搅拌电机和固定安装在工作平台下端的混胶斗盖板,所述搅拌电机的输出轴通过减速器连接有搅拌桨,所述搅拌桨穿过混胶斗盖板向下设置。

12.优选的,所述混胶斗平移机构包括固定安装在工作平台下端的平移气缸和线性滑轨,所述线性滑轨上滑动配合有滑块,所述滑块上固定有平移基板,所述平移气缸的活塞杆

与平移基板固定连接,所述平移基板上固定有两个顶升气缸,所述顶升气缸的活塞杆向上设置且分别固定安装有混胶斗支撑块。

13.优选的,所述混胶斗移位机构包括固定安装在工作平台上的移位气缸,所述移位气缸用于带动移位平台移动,所述移位平台上固定有第一抓取气缸,所述第一抓取气缸的活塞杆向下穿过移动平台且固定有第一连接板,所述第一连接板向下固定有两个第一抓取气爪。

14.优选的,所述称量机构包括支撑平台,所述支撑平台上安装有三个第一称重传感器,所述第一称重传感器上安装有第一下定位座,所述第一下定位座上安装有第一定位钢珠,混胶斗的两侧固定有把手,所述混胶斗上还固定有上定位杆,所述上定位杆的下端固定有定位块,所述定位块具有与第一定位钢珠匹配的定位凹槽;所述支撑平台上固定有两个第一升降气缸,所述第一升降气缸的活塞杆向上设置且固定有第一混胶斗支座,所述混胶斗的下端安装有放料阀。

15.优选的,所述料斗转移机构包括固定安装在安装台架上的转移气缸,所述转移气缸用于带动转移平台移动,所述转移平台上固定有第二抓取气缸,所述第二抓取气缸的活塞杆向下穿过转移平台且固定有第二连接板,所述第二连接板向下固定有两个第二抓取气爪。

16.优选的,所述注胶机构包括注胶基板,所述注胶基板上固定安装有三个第二称重传感器,所述第二称重传感器上通过下定位杆固定有第二定位钢珠,所述混胶都上的定位凹槽与第二定位钢珠匹配;所述支撑平台上固定有两个第二升降气缸,所述第二升降气缸的活塞杆向上设置且固定有第二混胶斗支座。

17.优选的,所述输送系统包括输送线体,所述输送线体的下端固定有支腿,所述输送线体的下端安装有输送电机,所述输送线体包括皮带,所述皮带上设置有隔板,所述皮带的两侧安装有挡边,所述皮带上用于放置盛胶瓶。

18.优选的,所述料斗的上端设置有斗盖,所述料斗上设置有密封圈凹槽,所述密封圈凹槽内放置有密封圈,所述斗盖上设置有高压空气进气管,所述高压空气进气管连接高压空气接头。

19.优选的,所述料斗与斗盖采用卡槽形式啮合接触。

20.综上,本发明具有自动化程度高,安全性高,操作便捷的优点。

附图说明

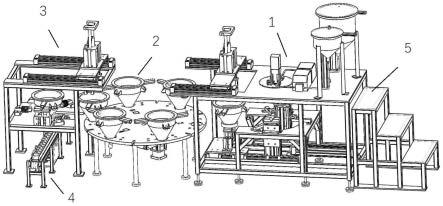

21.图1为本发明所述的一种液体硅胶自动混合与注装生产线的结构示意图。

22.图2为混合系统的示意图。

23.图3为搅拌机构的示意图。

24.图4为图3另一个方位的示意图。

25.图5为混胶斗平移机构与混胶斗的示意图。

26.图6为混胶斗移位机构的示意图。

27.图7为称重机构的示意图。

28.图8为转台系统与混胶斗的示意图。

29.图9为图8另一个方位的示意图。

30.图10为混胶斗的示意图。

31.图11为注装系统的示意图。

32.图12为料斗转移机构的示意图。

33.图13为注胶机构的示意图。

34.图14为输送系统的示意图。

具体实施方式

35.下面结合附图对本发明作进一步的详细说明。在本发明的描述中,需要理解的是,方位词如“上、下”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

36.如图1-14所示,一种液体硅胶自动混合与注装生产线,包括混合系统1、转台系统2、注装系统3、输送系统4和加料踏台5;

37.所述混合系统包括工作平台111,所述工作平台111上安装有两个用于盛装液体材料的料斗112,所述料斗112的下端通过液体出料接头连接有液体输送管路,所述液体输送管路由固定在工作平台上的蠕动泵113连接至搅拌机构114的进料管,所述搅拌机构固定在工作平台上,搅拌机构的下方设置有称量机构115,所述工作平台上还安装有混胶斗平移机构116和混胶斗移位机构117;所述工作平台上安装有挡料气缸118,所述挡料气缸的活塞杆固定有用于对进料管119进行封堵的挡料板120;

38.所述转台系统包括转动平台211以及安装在转动平台下端的转台电机212和凸轮分割器213,所述转动平台上设置有用于对混胶斗214进行支撑的支撑环;

39.所述注装系统包括安装台架311,所述安装台架上安装有料斗转移机构312和注胶机构313,所述输送系统位于注胶系统的下方;

40.所述加料踏台5设置在工作平台一侧。

41.本实施例中,所述搅拌机构包括固定安装在工作平台上的搅拌电机121和固定安装在工作平台下端的混胶斗盖板122,所述搅拌电机的输出轴通过减速器123连接有搅拌桨124,所述搅拌桨穿过混胶斗盖板向下设置。

42.本实施例中,所述混胶斗平移机构包括固定安装在工作平台下端的平移气缸125和线性滑轨126,所述线性滑轨上滑动配合有滑块,所述滑块上固定有平移基板127,所述平移气缸的活塞杆与平移基板固定连接,所述平移基板上固定有两个顶升气缸128,所述顶升气缸的活塞杆向上设置且分别固定安装有混胶斗支撑块129。

43.本实施例中,所述混胶斗移位机构包括固定安装在工作平台上的移位气缸130,所述移位气缸用于带动移位平台131移动,所述移位平台上固定有第一抓取气缸132,所述第一抓取气缸的活塞杆向下穿过移动平台且固定有第一连接板,所述第一连接板向下固定有两个第一抓取气爪133。

44.本实施例中,所述称量机构包括支撑平台134,所述支撑平台上安装有三个第一称重传感器135,所述第一称重传感器上安装有第一下定位座136,所述第一下定位座上安装有第一定位钢珠137,混胶斗的两侧固定有把手138,所述混胶斗上还固定有上定位杆139,

所述上定位杆的下端固定有定位块140,所述定位块具有与第一定位钢珠匹配的定位凹槽;所述支撑平台上固定有两个第一升降气缸141,所述第一升降气缸的活塞杆向上设置且固定有第一混胶斗支座142,所述混胶斗的下端安装有放料阀143。

45.本实施例中,所述料斗转移机构包括固定安装在安装台架上的转移气缸314,所述转移气缸用于带动转移平台315移动,所述转移平台上固定有第二抓取气缸316,所述第二抓取气缸的活塞杆向下穿过转移平台且固定有第二连接板,所述第二连接板向下固定有两个第二抓取气爪317。

46.本实施例中,所述注胶机构包括注胶基板318,所述注胶基板上固定安装有三个第二称重传感器319,所述第二称重传感器上通过下定位杆320固定有第二定位钢珠321,所述混胶都上的定位凹槽与第二定位钢珠匹配;所述支撑平台上固定有两个第二升降气缸322,所述第二升降气缸的活塞杆向上设置且固定有第二混胶斗支座323。

47.本实施例中,所述输送系统包括输送线体411,所述输送线体的下端固定有支腿412,所述输送线体的下端安装有输送电机413,所述输送线体包括皮带414,所述皮带上设置有隔板415,所述皮带的两侧安装有挡边416,所述皮带上用于放置盛胶瓶417。

48.本实施例中,所述料斗的上端设置有斗盖6,所述料斗上设置有密封圈凹槽,所述密封圈凹槽内放置有密封圈,所述斗盖上设置有高压空气进气管7,所述高压空气进气管连接高压空气接头。

49.本实施例中,所述料斗与斗盖采用卡槽形式啮合接触。

50.具体的:

51.混合系统:

52.料斗固定于工作平台上,人工站上加料塌台打开斗盖,加入液体材料至斗体内,盖上斗盖,将高压空气进气管接至高压空气接头,液体输送管路接至液体出料接头,料斗、斗盖、密封圈形成密封结构,斗体与斗盖采用卡槽形式啮合接触,辅以密封圈形成密封。蠕动泵安装在工作平台上,液体输送管路经由蠕动泵接至搅拌机构的进料管。搅拌机构固定在工作平台上,称量机构位于搅拌机构正下方,料斗平移机构安装在工作平台的下端,料斗移位机构安装在工作平台的上端。

53.详细工作流程为:料斗平移机构的顶升气缸伸出,由混胶斗支撑块接住混胶斗,平移气缸缩回,将平移基板及混胶斗移动至搅拌工位,顶升气缸缩回,将混胶斗放至第一称重传感器上,混胶斗的上定位杆与第一定位钢珠、第一下定位座形成支撑结构,同时自动对混胶斗定心,并对混胶斗称重,然后启动加料系统,高压空气通过接头进入料斗,在高压空气作用下,蠕动泵将液体材料经输送管路泵送至进料管,液体材料被泵送至混胶斗内,第一称重传感器实时读取重量数据,当达到设定值时,停止通压缩空气,蠕动泵停止泵送,挡料气缸伸出,推动挡料板堵住进料管,然后第一升降气缸伸出,由混胶斗支座撑起混胶斗的把手使其脱离第一称重传感器,并与混胶斗盖板接触形成密封结构,搅拌电机启动,通过减速器驱动搅拌桨旋转,将两种液体材料混合均匀,搅拌完成后,搅拌电机停止转动,顶升气缸伸出,升降气缸缩回,混胶斗落至混胶斗支撑块,平移气缸伸出,在线性滑轨及滑块的导向下,平移基板及混胶斗移动至移载工位,第一抓取气缸下降,由两个第一抓取气爪抓住斗体的把手,移位气缸启动,将混胶斗移动至下一工位。

54.转台系统:

55.料斗移载机构将混胶斗移动至转台系统上方,第一抓取气缸下降,第一抓取气爪松开,将混胶斗放至转动平台的支撑环上,然后转台电机启动,通过凸轮分割器带动转动平台旋转固定角度,将混胶斗旋转至注装系统的抓取工位。

56.注装系统:

57.转台系统将混胶斗转动至料斗转移机构下方,第二抓取气缸下降,第二抓取气爪夹住混胶斗的把手,第二抓取气缸再上升,转移气缸启动,将混胶斗平移至注胶工位,然后注胶机构的第二升降气缸伸出,第二抓取气缸下降,由第二混胶斗支座托住混胶斗的把手,第二抓取气爪松开,第二升降气缸再下降,将混胶斗放至第二称重传感器前端下定位杆的定位钢珠上,上定位杆、第二定位钢珠、下定位杆形成自动定心的支撑结构。第二称重传感器读取初始重量数据,当输送系统上的盛胶瓶输送至注胶机构的混胶斗的正下方时,输送线暂停,混胶斗的放料阀打开,液体硅胶自动流下至盛胶瓶内,此时第二称重传感器实时读取流下的液体硅胶的重量数据,当达到设定值时,放料阀关闭,输送线启动,运输下一个盛胶瓶至注胶工位。

58.输送系统:

59.输送线体通过支腿固定,输送电机位于输送线体下方,输送线体采用皮带式输送,皮带上设置有隔板,皮带两侧安装有挡边,当盛胶瓶输送至注胶工位时,输送线体暂停,由注胶机构向盛胶瓶注胶,注胶完成后,输送线体移动一个盛胶瓶的位置向下一个盛胶瓶注胶。

60.具体的,还包括plc控制系统,其与混合系统、转台系统、注装系统、输送系统的电气元件连接并控制其动作。

61.最后应说明的是:本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等统计数的范围之内,则本发明也意图包含这些改动和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1