一种用于热模锻生产线的刚柔组合型机械手

1.本发明涉及一种机械手,尤其涉及的是一种用于热模锻生产线的刚柔组合型机械手。

背景技术:

2.目前热模锻生产线中,在热模锻机工作时,主要通过工人夹取、固定棒料,依靠人工夹取、固定棒料的方式存在如下缺陷:首先,棒料定位不够精确;其次,热模锻机工作冲击力巨大,对人体伤害极大。因此迫切需要进行机器人代替人工的改造。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供了一种用于热模锻生产线的刚柔组合型机械手,既可以实现精准定位又可以承受冲击载荷。

4.本发明是通过以下技术方案实现的:

5.一种用于热模锻生产线的刚柔组合型机械手,包括安装架,所述安装架上设有多根竖向延伸的弹簧导向柱,多根弹簧导向柱上滑动套装有一个浮动安装板,浮动安装板将弹簧导向柱分隔为上下两段,每根弹簧导向柱的上段套装有上缓冲弹簧,每根弹簧导向柱的下段套装有下缓冲弹簧,上缓冲弹簧的上下两端分别弹性抵压在安装架和浮动安装板上,下缓冲弹簧的上下两端分别弹性抵压在浮动安装板和安装架上,浮动安装板一端安装有手爪组件,安装架还设有驱动机构和限位板,通过驱动机构带动浮动安装板竖向移动,通过限位板对浮动安装板竖向移动的极限位置进行限位。

6.作为上述机械手的优选方案,所述浮动安装板上开有供多根弹簧导向柱穿过的多个通孔,浮动安装板的通孔的上下两端分别设有供上下缓冲弹簧嵌入的限位槽,限位槽的孔径大于通孔的孔径。

7.作为上述机械手的优选方案,所述驱动机构包括驱动气缸,驱动气缸设置在安装架顶端,驱动气缸的活塞杆竖直向下延伸且连接有推板,推板位于浮动安装板上方,通过驱动气缸的带动推板向下移动,从而通过推板推动浮动安装板向下移动;通过限位板对浮动安装板向下移动的下极限位置进行限位。

8.作为上述机械手的优选方案,所述手爪组件包括夹紧气缸以及设置在夹紧气缸输出端上的两个手爪。

9.作为上述机械手的优选方案,所述安装架包括顶板、底板以及背板,顶板、底板呈上下相对设置,通过背板将顶板后端和底板后端连接在一起,弹簧导向柱上下两端分别安装在顶板和底板上,限位板安装在背板下段。

10.作为上述机械手的优选方案,所述弹簧导向柱上下两端分别设有螺纹孔,顶板上开有多个顶部安装孔,通过螺钉穿过顶板的顶部安装孔并旋紧在弹簧导向柱上端的螺纹孔中,实现弹簧导向柱上端与顶板的连接;底板上开有多个底部安装孔,通过螺钉穿过底板的底部安装孔并旋紧在弹簧导向柱下端的螺纹孔中,实现弹簧导向柱下端与底板的连接。

11.作为上述机械手的优选方案,所述浮动安装板前侧设有竖直向上弯折的弯折板,手爪组件设置在弯折板上。

12.本发明相比现有技术具有以下优点:

13.本发明提供的一种用于热模锻生产线的刚柔组合型机械手,其设计的上下两组缓冲弹簧实现了浮动安装板及其上的手爪组件的弹性浮动,从而能有效缓冲热模锻机工作时的冲击载荷;其设计的驱动机构能带动浮动安装板竖向移动并通过限位板对浮动安装板进行限位,从而能实现浮动安装板及其上的手爪组件稳定地、精准地定位,保证了其抓取及运输物料时的精准定位;即其兼具刚性模式与柔性模式的优点,且两种模式切换方便迅速,不需要热模锻机停机等待,提高了热模锻生产线的生产效率。

附图说明

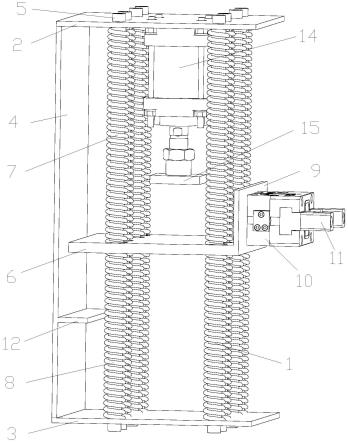

14.图1是本发明的结构示意图。

15.图2是本发明的弹簧导向柱与安装架和浮动安装板连接部分的剖面图。

16.图中标号:1弹簧导向柱;2顶板;3底板;4背板;5螺钉;6浮动安装板;7上缓冲弹簧;8下缓冲弹簧;9弯折板;10夹紧气缸;11手爪;12限位板;13限位槽;14驱动气缸;15推板。

具体实施方式

17.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

18.参见图1至图2,本实施例公开了一种用于热模锻生产线的刚柔组合型机械手,包括安装架,安装架上设有多根竖向延伸的弹簧导向柱1,安装架包括顶板2、底板3以及背板4,顶板2、底板3呈上下相对设置,通过背板4将顶板2后端和底板3后端连接在一起,弹簧导向柱1上下两端分别安装在顶板2和底板3上。弹簧导向柱1上下两端分别设有螺纹孔,顶板2上开有多个顶部安装孔,通过螺钉5穿过顶板2的顶部安装孔并旋紧在弹簧导向柱1上端的螺纹孔中,实现弹簧导向柱1上端与顶板2的连接;底板3上开有多个底部安装孔,通过螺钉5穿过底板3的底部安装孔并旋紧在弹簧导向柱1下端的螺纹孔中,实现弹簧导向柱1下端与底板3的连接。

19.多根弹簧导向柱1上滑动套装有一个浮动安装板6,浮动安装板6将弹簧导向柱1分隔为上下两段,每根弹簧导向柱1的上段套装有上缓冲弹簧7,每根弹簧导向柱1的下段套装有下缓冲弹簧8,上缓冲弹簧7的上下两端分别弹性抵压在安装架的顶板2和浮动安装板6上,下缓冲弹簧8的上下两端分别弹性抵压在浮动安装板6和安装架的底板3上,浮动安装板6一端安装有手爪组件,浮动安装板6前侧设有竖直向上弯折的弯折板9,手爪组件设置在弯折板9上。手爪组件包括夹紧气缸10以及设置在夹紧气缸10输出端上的两个手爪11,夹紧气缸10可采用二指平动夹紧气缸,通过夹紧气缸10控制两个手爪11的自动打开或自动闭合。安装架还设有驱动机构和限位板12,限位板12安装在背板4下段,通过驱动机构带动浮动安装板6竖向移动,通过限位板12对浮动安装板6竖向移动的极限位置进行限位。

20.浮动安装板6上开有供多根弹簧导向柱1穿过的多个通孔,浮动安装板6的通孔的上下两端分别设有供上下缓冲弹簧8嵌入的限位槽13,限位槽13的孔径大于通孔的孔径。在

浮动安装板6的通孔的上下两端分别设置限位槽13,能对上、下缓冲弹簧8进行有效限位,保证了缓冲弹簧、弹簧导向柱1以及浮动安装板6三者在水平面上的相对位置的稳定性。

21.驱动机构包括驱动气缸14,驱动气缸14设置在安装架顶端,驱动气缸14的活塞杆竖直向下延伸且连接有推板15,推板15位于浮动安装板6上方,通过驱动气缸14的带动推板15向下移动,从而通过推板15推动浮动安装板6向下移动;通过限位板12对浮动安装板6向下移动的下极限位置进行限位。驱动机构采用驱动气缸14作为驱动源,实现了浮动安装板6向下移动的自动、快速驱动。

22.当驱动气缸14的活塞杆缩回时,浮动安装板6及其上的手爪组件能自由弹性浮动,此时该机械手的手爪组件处于柔性状态;当驱动气缸14的活塞杆向下顶出,通过推板15推动浮动安装板6向下移动至下极限位置,此时浮动安装板6上下两端分别通过推板15和限位板12压紧,此时该机械手的手爪组件处于刚性状态。

23.使用时,将本实施例提供的机械手通过背板4安装在机器人的机械臂末端。

24.热模锻生产过程中,通过机械手的两个手爪11夹取棒料并运输棒料至热模锻机的预锻工位,在此过程中,机械手的手爪组件处于刚性状态,可实现对棒料的精确定位。当热模锻机开始工作时,机械手的手爪组件处于柔性状态,从而能承受热模锻机工作时产生的冲击载荷,保护该机械手结构不被破坏。

25.在整个热模锻机工作过程中,由于热模锻机冲击载荷大,需要手爪组件切换至柔性状态;其它时间段内棒料需要精确定位,需要手爪组件切换至刚性状态。两种状态的切换只需驱动气缸14动作即可实现,切换方便、迅速,不需要热模锻机停机等待,节省了热模锻机工作节拍,提高了热模锻生产线的工作效率。

26.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1