用于气缸主体的拾取装置的制作方法

1.本实用新型属于气缸生产技术领域,具体涉及一种用于气缸主体的拾取装置。

背景技术:

2.图7示出了cuj气缸主体200的结构。在生产加工过程中,cuj气缸主体 200放入到治具后,只是露出上表面和前端面。由于cuj气缸主体200的上表面具有沟槽,无法使用标准夹爪及真空吸盘取。

3.目前,在cuj气缸主体200加工中或者类似结构的部件加工中,只能通过人工上下件。这种生产方式工时投入多,生产效率低。

4.由此,需要设计一种用于气缸主体的拾取装置以用于cuj气缸主体200的上下件。

技术实现要素:

5.针对现有技术中所存在的上述技术问题的部分或者全部,本实用新型提出了一种用于气缸主体的拾取装置。该用于气缸主体的拾取装置可以实现机械式取放cuj气缸主体,避免了人工取放,有助于提高拾取效率。

6.根据本实用新型,提供了一种用于气缸主体的拾取装置,包括:

7.第一夹持件,所述第一夹持件上依次构造有棒状的第一夹持部、第一铰接部和第一施力部,

8.第二夹持件,所述第二夹持件上依次构造有第二夹持部、第二铰接部和第二施力部,

9.设置在所述第二铰接部与所述第一铰接部之间的用于铰接所述第一夹持件和所述第二夹持件的铰接轴,

10.升降驱动器,所述第一施力部连接到所述升降驱动器上,

11.旋转驱动器,所述旋转驱动器用于连接所述第二施力部以带动所述第二夹持部靠近或者远离所述第一夹持部。

12.在一个实施例中,所述升降驱动器包括:

13.固定架,

14.设置到所述固定架上的第一升降油缸,

15.与所述第一升降油缸固定连接的固定板,所述固定板在所述第一升降油缸的带动下用于相对于所述固定架进行升降运动,

16.其中,所述第一施力部固定到所述固定板上。

17.在一个实施例中,所述第一夹持件构造为分体式部件,并且所述第一夹持部与所述第一铰接部可拆卸式连接。

18.在一个实施例中,所述第一夹持部由高速钢制成。

19.在一个实施例中,所述第一夹持部的下端构造为圆弧面。

20.在一个实施例中,所述旋转驱动器包括:

21.设置在所述固定架上的第二升降油缸,

22.设置在所述第二升降油缸下端的斜面治具,

23.其中,所述第二施力部与所述斜面治具的斜面滑动式抵接。

24.在一个实施例中,在所述固定板上固定设置有限位板,所述第二施力部延伸到所述限位板处,并在所述第二施力部与所述限位板之间设置有弹性复位件。

25.在一个实施例中,所述第二施力部与所述斜面治具的斜面抵接的部分构造为弧状面。

26.在一个实施例中,在所述固定架上设置横支撑板,所述第二升降油缸设置在所述横支撑板上。

27.在一个实施例中,所述第二夹持部的下端构造为弧状,并且,所述第二夹持部的下端设置有向第一夹持部方向突出的接触部。

28.与现有技术相比,本实用新型的优点在于:该用于气缸主体的拾取装置在使用过程中,通过升降驱动器驱动第一夹持件下降,以使得第一夹持部插入到气缸主体的连接孔中,再利用旋转驱动器,驱动第二夹持部靠近第一夹持部,以将cuj气缸主体夹持,从而进行拾取操作。在需要释放cuj气缸主体时,需要使得第二夹持部远离第一夹持部,再通过升降驱动器驱动第一夹持件上升。利用该用于气缸主体的拾取装置可以机械化进行cuj气缸主体的拾取,提高了工作效率。

附图说明

29.下面将结合附图来对本实用新型的优选实施例进行详细地描述,在图中:

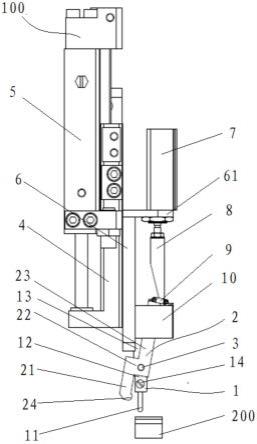

30.图1显示了根据本实用新型的一个实施例的用于气缸主体的拾取装置的第一状态图;

31.图2显示了根据本实用新型的一个实施例的用于气缸主体的拾取装置的第二状态图;

32.图3显示了根据本实用新型的一个实施例的用于气缸主体的拾取装置的第三状态图;

33.图4显示了根据本实用新型的一个实施例的用于气缸主体的拾取装置的第四状态图;

34.图5显示了根据本实用新型的一个实施例的用于气缸主体的拾取装置的第五状态图;

35.图6显示了根据本实用新型的一个实施例的用于气缸主体的拾取装置的第五状态下的内部配合图;

36.图7显示了cuj气缸主体。

37.在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

具体实施方式

38.为了使本实用新型的技术方案及优点更加清楚明白,以下结合附图对本实用新型的示例性实施例进行进一步详细的说明。显然,所描述的实施例仅是本实用新型的一部分实施例,而不是所有实施例的穷举。并且在不冲突的情况下,本实用新型中的实施例及实施

例中的特征可以互相结合。

39.本实用新型的实施例提出了一种用于气缸主体的拾取装置100。如图1到6 所示,用于气缸主体的拾取装置100包括第一夹持件1、第二夹持件2、铰接轴 3、升降驱动器和旋转驱动器。其中,第一夹持件1上依次构造有第一夹持部 11、第一铰接部12和第一施力部13。同时,第二夹持件2上依次构造有第二夹持部21、第二铰接部22和第二施力部23。铰接轴3穿过第二铰接部22与第一铰接部12,用于铰接第一夹持件1和第二夹持件2。在铰接第一夹持件1和第二夹持件2后,第一夹持部11与第二夹持部21相对式设置,以用于形成夹持爪,而第一施力部13与第二施力部23相对式设置,用于操作而实现第一夹持部11与第二夹持部21的靠近和远离,升降驱动器连接第一施力部13,用于带动第一施力部13进行升降运动。旋转驱动器用于连接第二施力部23,以带动第二夹持部21靠近或者远离第一夹持部11。

40.如果cuj气缸主体200需要被放置到治具300内。首先,如图1所示,本技术的用于气缸主体的拾取装置100的第一夹持部11对准cuj气缸主体200 上的连接孔201(图7中示出)。然后,通过升降驱动器驱动第一夹持件1下降,以使得第一夹持部11插入到cuj气缸主体200上的连接孔201中,如图2所示。再然后,利用旋转驱动器,驱动第二夹持部21靠近第一夹持部11,第二夹持部21抵接到cuj气缸主体200的端面上,第二夹持部21和第一夹持部11 将cuj气缸主体200夹持,如图3所示。接着,通过升降驱动器驱动第一夹持件1上升,此时第二夹持部21靠近第一夹持部11处于夹持cuj气缸主体200 的状态,如图4所示。之后,再通过升降驱动器驱动第一夹持件1下降,将cuj 气缸主体200放置到治具300内,如图5所示。最后,使得第二夹持部21远离第一夹持部11,解除对cuj气缸主体200的夹持,再通过升降驱动器驱动第一夹持件11上升,使得用于气缸主体的拾取装置100进入拾取下一个cuj气缸主体200的待工状态。利用该用于气缸主体的拾取装置100可以机械化进行cuj 气缸主体200的拾取,提高了工作效率。可以理解地,该用于气缸主体的拾取装置100还可以应用到类似cuj气缸主体200结构的部件的拾取,该被拾取的部件如同cuj气缸主体200一样,需要具有用于第一夹持部11插入的连接孔,以及与连接孔具有一定距离的壁面以用于第二夹持部21抵接。

41.在一个实施例中,升降驱动器包括固定架4、第一升降油缸5和固定板6。其中,固定架4主要起到基础支撑的作用。第一升降油缸5设置到固定板6上。固定板6为竖向延伸的平板,并与第一升降油缸5固定连接。固定板6在第一升降油缸5的带动下用于相对于固定架4进行升降运动。本领域技术人员熟知的,第一升降油缸5的缸体可以与固定架4固定连接,此时,第一升降油缸5 的伸出杆与固定板6连接。当然,反过来连接也是可行的,同样能实现固定板 6相对于固定架4的升降运动。其中,第一施力部13固定到固定板6上。在固定板6进行升降运动过程中,带动第一夹持件1进行升降运动,同时带动第二夹持件2进行升降运动。

42.第一夹持件1构造为分体式部件。例如,第一夹持部11与第一铰接部12 可拆卸式连接。例如,在第一铰接部12上可以设置有插入孔(图中未示出),待第一夹持部11的上端插入到该插入孔内后,通过螺栓14穿过第一夹持部11 和第一铰接部12,用于实现第一夹持部11的连接。该第一夹持部11需要插入到连接孔201中进行定位,并与第二夹持部21进行配合起到夹持作用,使得该夹持部11容易出现磨损,甚至有时会出现弯曲问题,影响继续工作。而通过上述设置,可以方便地对第一夹持部11进行更换,进而保证定位和夹持的顺利进行。优选地,第一夹持部11为高速钢制成的圆棒状。这种设置可以提高第一夹持部11的使用性

能,保证使用寿命。进一步优选地,第一夹持部11的下端构造为圆弧面。这种设置可以有效保证第一夹持部11的导向、定位和夹紧作用。

43.在一个实施例中,旋转驱动器包括第二升降油缸7和斜面治具8。具体地,在固定板6上固定设置有横支撑板61。横支撑板61横向延伸,主要起到支撑第二升降油缸7的作用。斜面治具8设置在第二升降油缸7下端,用于在第二升降油缸7带动下进行升降运动。第二施力部23上端与斜面治具8的斜面抵接,并且,斜面治具8能相对于第二施力部23进行滑动。在斜面治具8下降过程中,促动第二施力部23运动,使得第二夹持部21靠近第一夹持部11。相反地,在斜面治具8上升过程中,撤销了斜面治具8对第二施力部23的抵靠。

44.在固定板6上固定设置有限位板10。优选地,限位板10构造为u型件,且开口处的两侧边固定到固定板6上,用于与固定板6一起形成上下贯通的筒状结构。第二施力部23延伸到限位板10的内腔中,并在第二施力部23与限位板10之间设置有弹性复位件9。优选地,弹性复位件9构造为弹簧,弹簧的一端固定到限位板10上,另一端固定到第二施力部23。在斜面治具8下降过程中,延伸到限位板10的内腔中,对第二施力部23施加抵靠力,弹簧受拉。而在斜面治具8上升过程中,斜面治具8消除了对第二施力部23的抵靠,在弹簧自身弹力下,带动第二施力部23回复原位,用于使得第二夹持部21远离第一夹持部11,解除夹持。

45.优选地,第二施力部23与斜面治具8的斜面抵接的部分构造为弧状面。也就是第二施力部23的上端靠近斜面治具8的一端构造为圆弧倒角状。这种设置可以提高该处的耐磨性,保证使用寿命。

46.结构上,第二夹持件2的第二夹持部21、第二铰接部22和第二施力部23 为依次固定连接的三段。并且,第二铰接部22大体横向延伸,用于起到连接第二夹持部21和第二施力部23的作用。而第二夹持部21和第二施力部23分别设置在第二铰接部22的两端,大体沿着竖向分布。第二夹持部21的下端构造为弧状。优选地,第二夹持部21的下端设置有向第一夹持部11方向突出的接触部24。上述设置可以保证在夹紧操作过程中,接触部24能很好的抵接cuj 气缸主体200。

47.下面根据图1到7详细说明用于气缸主体的拾取装置100的工作原理。

48.首先,本技术的用于气缸主体的拾取装置100的第一夹持部11对准cuj 气缸主体200上的连接孔201(图7中示出),如图1所示。

49.然后,通过第一升降气缸驱动固定板6下移,进而带动第一夹持件1下降,以使得第一夹持部11插入到cuj气缸主体200上的连接孔201中,如图2所示。此时,第二夹持件2、第二升降气缸7和斜面治具8跟随固定板6一同下降。

50.再然后,利用第二升降气缸7驱动斜面治具8下移。在斜面治具8下移过程中,对第二施力部23产生横向驱动力,使得第二夹持部21靠近第一夹持部 11,将cuj气缸主体200夹持,如图3所示。在第二施力部23运动过程中,弹簧被拉伸进行蓄能。

51.接着,通过第一升降气缸驱动固定板6上升,带动第一夹持件1和第二夹持件2上升。此时第二夹持部21与第一夹持部11处于夹持cuj气缸主体200 的状态,如图4所示。

52.之后,再通过第一升降气缸驱动固定板6下降,进而驱动第一夹持件1和第二夹持件2下降,将cuj气缸主体200放置到治具300内,如图5所示。

53.最后,通过第二升降气缸7运作,带动斜面治具8上移,第二施力部23 失去支撑力。此时,在弹簧带动下,第二施力部23复位,进而带动第二夹持部 21远离第一夹持部11,解除

对cuj气缸主体200的夹持。再通过第一升降油缸5驱动第一夹持件11上升,使得用于气缸主体的拾取装置100进入拾取下一个cuj气缸主体200的待工状态。

54.本技术的用于气缸主体的拾取装置100,可以实现自动定心,夹持夹取等功能,实现自动化,消减工时,降低生产成本。

55.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。因此,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和/或修改,根据本实用新型的实施例作出的变更和/或修改都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1