一种镀铝复合膜的定位分切设备的制作方法

1.本实用新型涉及膜料生产设备技术领域,具体涉及一种镀铝复合膜的定位分切设备。

背景技术:

2.镀铝复合膜是最常用的复合卷膜,具有气密性及遮光性好等优点。镀铝复合膜生产设备一般由放卷机构、淋膜机构、收卷机构、切边机构、加热冷却系统、电气测控系统等部分组成。

3.现有镀铝复合膜切边机构的分切宽度固定,无法依据不同的生产需求进行宽度调节,且机构未配置用于分切时定位镀铝复合膜的配件,使得分切时稳定性不足,镀铝复合膜的切边易发生毛糙、歪斜、撕裂等不良情况。为此,我们提出了一种镀铝复合膜的定位分切设备。

技术实现要素:

4.本实用新型的目的在于解决或至少缓解现有技术中所存在的问题。

5.本实用新型提供一种镀铝复合膜的定位分切设备,包括机架,以及分别设置于机架两侧的放卷单元和收卷单元,放卷单元输出待分切镀铝复合膜卷料,且收卷单元收卷分切后的镀铝复合膜,所述机架上沿镀铝复合膜的行进方向依次设有用于镀铝复合膜导向传输的导辊组、两个用于配合对镀铝复合膜定位的定位装置,以及用于对切后镀铝复合膜张紧度调节的张紧单元;

6.两个所述定位装置之间设有用于对镀铝复合膜可调节宽度分切的膜料分切装置。

7.可选地,所述定位装置包括呈前后向安装于机架顶端的龙门架,且龙门架的内部水平设有两个分别设置于镀铝复合膜上下侧的定位辊,位于下侧的定位辊转动安装于龙门架的内壁上,且位于上侧的定位辊转动安装于升降架的底端,升降架的上端安装有若干个升降气缸的伸缩端,且升降气缸固定于龙门架的横梁上。

8.可选地,所述龙门架的相向侧壁上对称开设有条形通孔,且两个条形通孔内分别滑动设有位于上侧的定位辊的两轴端。

9.可选地,所述导辊组包括数量至少为两个的导向辊,且相邻导向辊的垂直向高度不同。

10.可选地,所述膜料分切装置包括前后向开设于机架顶壁上的条形槽,且条形槽内转动安装有前后向设置的丝杆,且丝杆的一端设有作为驱动源的伺服电机,丝杆上螺纹套设有活动座,活动座的上端通过转动支架对称安装有两个呈前后向设置的转动支撑轮,且两个转动支撑轮之间设有活动杆,活动杆的一端铰接于活动座的上端,且活动座的另一端一体成型有刀片固定座,刀片固定座上可拆卸式安装有用于分切镀铝复合膜的扇形刀片,活动杆的中段铰接有电动伸缩杆的伸缩端,且电动伸缩杆的另一端通过铰接座与活动座的上端相连接。

11.可选地,所述丝杆的两侧对称安装前后向设置的滑动杆,且滑动杆的两端均固定于条形槽的内壁上,活动座滑动套设于两个滑动杆上。

12.可选地,所述张紧单元包括安装于机架侧壁上的张紧气缸、转动安装于张紧气缸伸缩端上并滚动接触镀铝复合膜的张紧辊,且张紧气缸的伸缩端上安装有压力传感器。

13.可选地,还包括有用于对该定位分切设备进行分切控制的控制单元,且所述控制单元为plc控制器。

14.本实用新型主要具备以下有益效果:

15.1、本实用新型通过放卷单元输出待分切镀铝复合膜卷料,镀铝复合膜经导辊组导向传输后输送至两个定位装置之间对镀铝复合膜水平传输定位,增强分切时的稳定性,调节扇形刀片位于镀铝复合膜宽度向的位置,以实现镀铝复合膜根据不同需求而分切成不同宽度,随后扇形刀片向上运动,随着镀铝复合膜的传输,扇形刀片持续对镀铝复合膜定位分切,分切后的镀铝复合膜通过两个转动支撑轮进行初步支撑传输,最终通过收卷单元收卷分切后的镀铝复合膜。

附图说明

16.下面将以明确易懂的方式,结合附图说明优选实施方式,对一种镀铝复合膜的定位分切设备的上述特性、技术特征、优点及其实现方式予以进一步说明。

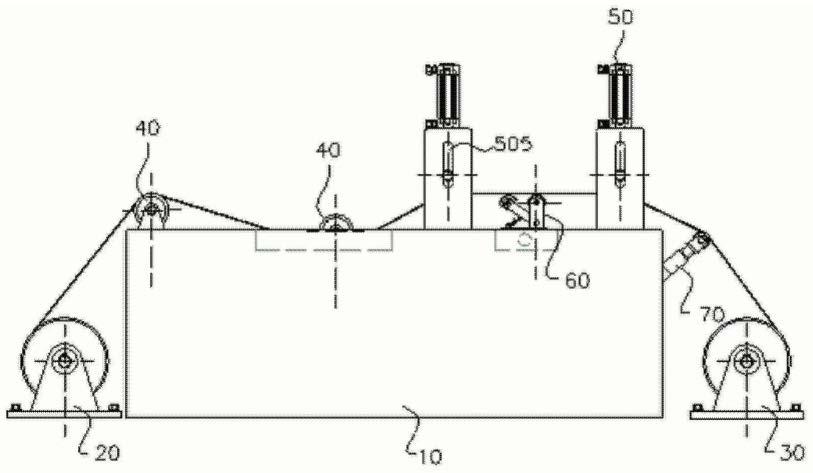

17.图1为本实用新型结构正视图;

18.图2为本实用新型正面结构剖视图;

19.图3为本实用新型结构俯视图;

20.图4为本实用新型图2中a结构放大示意图;

21.图5为本实用新型图3中分切装置的部分结构俯视图。

22.图中:机架10、放卷单元20、收卷单元30、导辊组40、定位装置50、龙门架501、定位辊502、升降架503、升降气缸504、条形通孔505、膜料分切装置60、条形槽601、丝杆602、活动座603、转动支架604、转动支撑轮605、活动杆606、刀片固定座607、扇形刀片608、电动伸缩杆609、滑动杆610、伺服电机611、张紧单元70。

具体实施方式

23.下面结合附图1-5和实施例对本实用新型进一步说明:

24.实施例1

25.一种镀铝复合膜的定位分切设备,包括机架10,以及分别设置于机架10两侧的放卷单元20和收卷单元30,放卷单元20输出待分切镀铝复合膜卷料,且收卷单元30收卷分切后的镀铝复合膜,所述机架10上沿镀铝复合膜的行进方向依次设有用于镀铝复合膜导向传输的导辊组40、两个用于配合对镀铝复合膜定位的定位装置50,以及用于对切后镀铝复合膜张紧度调节的张紧单元70,其中,导辊组40包括数量至少为两个的导向辊,且相邻导向辊的垂直向高度不同,本实施例中,导辊组40为两个不同高度的导向辊以实现镀铝复合膜的导向传输;

26.两个所述定位装置50之间设有用于对镀铝复合膜可调节宽度分切的膜料分切装置60,还包括有用于对该定位分切设备进行分切控制的控制单元,且所述控制单元为plc控

制器。

27.本实施例中,如图1-2所示,所述定位装置50包括呈前后向安装于机架10顶端的龙门架501,且龙门架501的内部水平设有两个分别设置于镀铝复合膜上下侧的定位辊502,位于下侧的定位辊502转动安装于龙门架501的内壁上,且位于上侧的定位辊502转动安装于升降架503的底端,升降架503的上端安装有若干个升降气缸504的伸缩端,且升降气缸504固定于龙门架501的横梁上;龙门架501的相向侧壁上对称开设有条形通孔505,且两个条形通孔505内分别滑动设有位于上侧的定位辊502的两轴端。

28.本实施例中,通过若干个升降气缸504的同步伸缩控制,可以有效的实现位于上侧定位辊502的升降控制,进而依据不同厚度的镀铝复合膜,调节上侧定位辊502与下侧定位辊502之间的间距,随着镀铝复合膜的传输实现两个定位装置50之间镀铝复合膜段的夹持定位,便于镀铝复合膜的定位分切。

29.本实施例中,如图1-5所示,所述膜料分切装置60包括前后向开设于机架10顶壁上的条形槽601,且条形槽601内转动安装有前后向设置的丝杆602,且丝杆602的一端设有作为驱动源的伺服电机611,丝杆602上螺纹套设有活动座603,活动座603的上端通过转动支架604对称安装有两个呈前后向设置的转动支撑轮605,且两个转动支撑轮605之间设有活动杆606,活动杆606的一端铰接于活动座603的上端,且活动座603的另一端一体成型有刀片固定座607,刀片固定座607上可拆卸式安装有用于分切镀铝复合膜的扇形刀片608,活动杆606的中段铰接有电动伸缩杆609的伸缩端,且电动伸缩杆609的另一端通过铰接座与活动座603的上端相连接;所述丝杆602的两侧对称安装前后向设置的滑动杆610,且滑动杆610的两端均固定于条形槽601的内壁上,活动座603滑动套设于两个滑动杆610上。

30.本实施例中,两个定位装置50之间的镀铝复合膜段属于定位夹持状态,增强分切时的稳定性,此状态下,通过伺服电机611的启停控制,带动丝杆602转动,螺纹连接的活动座603沿着丝杆602前后向运动,从而调节扇形刀片608位于镀铝复合膜宽度向的位置,以实现镀铝复合膜根据不同需求而分切成不同宽度;到达镀铝复合膜需要分切的宽度向位置时,电动伸缩杆609启动,推动活动杆606沿着与活动座603的铰接点向上翻转,推动扇形刀片608向上运动,随着镀铝复合膜的传输,持续对镀铝复合膜定位分切,分切后的镀铝复合膜通过两个转动支撑轮605进行初步支撑并转动传输,最终通过收卷单元30收卷分切后的镀铝复合膜。

31.实施例2

32.本实施例与实施例1的区别在于,如图1-3所示,所述张紧单元70包括安装于机架10侧壁上的张紧气缸701、转动安装于张紧气缸伸缩端上并滚动接触镀铝复合膜的张紧辊702,且张紧气缸701的伸缩端上安装有压力传感器,有效的适配于镀铝复合膜收卷时的张紧力,保证收卷效果。

33.其他未描述结构参照实施例1。

34.根据本实用新型上述实施例的镀铝复合膜的定位分切设备,放卷单元20输出待分切镀铝复合膜卷料,镀铝复合膜经导辊组40导向传输后输送至两个定位装置50之间对镀铝复合膜水平传输定位,增强分切时的稳定性,调节扇形刀片608位于镀铝复合膜宽度向的位置,以实现镀铝复合膜根据不同需求而分切成不同宽度,随后扇形刀片608向上运动,随着镀铝复合膜的传输,扇形刀片608持续对镀铝复合膜定位分切,分切后的镀铝复合膜通过两

个转动支撑轮605进行初步支撑传输,最终通过收卷单元30收卷分切后的镀铝复合膜。

35.最后应说明的是:以上所述实施例,仅为本实用新型的具体实施方式,用以说明本实用新型技术方案,而非对其限制,本实用新型的保护范围并不局限于此,尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的精神和范围,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1