一种织带钮扣测试机的制作方法

1.本实用新型涉及钮扣测试技术领域,尤其涉及一种织带钮扣测试机。

背景技术:

2.参见图1,织带钮扣包括织带和相隔一段距离设置的多颗纽扣。其中,织带为长条形状,包括设置公扣的织带01和设置母扣的织带02。公扣包括公扣连接部03和公扣扣帽06,公扣连接部和公扣扣帽相对设置,分别固定在设置公扣的织带的上织带面和下织带面。母扣包括母扣连接部04和母扣扣帽05,母扣连接部和母扣扣帽相对设置,分别固定在设置母扣的织带的上织带面和下织带面。

3.生产实践中,为了确保扣帽和连接部在织带上固定的牢固程度,通常需要对织带钮扣进行牢固性测试。具体主要是利用设置公扣的织带和设置母扣的织带,分别拉扯扣帽和连接部,例如,拉扯设置公扣的织带上固定的公扣连接部和公扣扣帽,记录扣帽从织带上被拉扯掉落所能持续的时间和所能承受的最大拉扯力。为了实现织带钮扣牢固性的测试,现有技术中主要通过简单的记录工具和拉力计进行人工拉扯测试和记录。

4.人工拉扯测试中,操作员取来织带纽扣,利用拉力计拉扯纽扣,整个测试过程通常要依赖操作经验,费时费力,效率偏低。

5.综上所述,现有的织带钮扣牢固性测试技术存在效率偏低的技术问题。

技术实现要素:

6.为解决上述技术问题,本实用新型提供如下方案。

7.一种织带钮扣测试机,包括:

8.机箱,包括工位操作台和测试工位槽;所述测试工位槽位于所述工位操作台上,所述工位操作台上沿直线设置织带通道,所述织带通道穿过所述测试工位槽;

9.织带输送机构,位于所述机箱内,设置在所述工位操作台下方,用于沿所述织带通道输送织带纽扣;

10.到位检测限位机构,设置在所述测试工位槽,用于检测输送到所述测试工位槽的织带纽扣,并对所述织带纽扣进行限位固定;

11.纽扣抓取拉扯机构,设置在所述机箱上,位于所述测试工位槽一侧,用于下行抓取限位固定后的所述织带纽扣,并上行拉扯所述织带纽扣上的纽扣以得到拉扯力信号发出;

12.显示机构,与所述纽扣抓取拉扯机构信号连接,用于接收所述拉扯力信号进行受力状态显示。

13.改进地,所述机箱为矩形结构。

14.优选地,所述到位检测限位机构包括:到位检测组件和限位组件;所述到位检测组件设置在所述限位组件上;所述到位检测组件检测输送到所述测试工位槽的织带纽扣,所述限位组件对到位的所述织带纽扣进行限位固定。

15.优选地,所述限位组件包括:

16.升降支撑部,设置在机箱的上端;所述升降支撑部进行升降运动,上升预设行程时从织带纽扣的底面支撑所述织带纽扣;

17.开合压块,位于所述升降支撑部上方;所述开合压块打开形成测试缝隙,所述测试缝隙外露部分所述织带纽扣;所述开合压块的底面下压部分所述织带纽扣,配合所述升降支撑部的上升支撑力压紧所述织带纽扣;

18.防翘压块,设置在所述开合压块一侧;所述防翘压块压紧所述开合压块以防止所述升降支撑部将所述开合压块上顶翘起。

19.优选地,所述纽扣抓取拉扯机构包括:

20.支柱,设置在机箱的上端,位于测试工位槽的一侧,所述测试工位槽设置在所述机箱上;

21.传动机构,与所述支柱连接,用于提供升降动力;

22.抓取组件,与所述传动机构连接;所述传动机构驱动所述抓取组件下行第一行程后,所述抓取组件下行第二行程至所述测试工位槽抓取织带纽扣;所述抓取组件抓取所述织带纽扣后上升对所述织带纽扣进行拉扯。

23.优选地,所述支柱包括直板安装面,所述直板安装面上沿竖直方向安装所述传动机构。

24.优选地,所述抓取组件包括主滑块和第一行程升降抓取部;所述主滑块的背面与所述传动机构滑动连接,所述主滑块的正面连接所述第一行程升降抓取部。

25.优选地,所述第一行程升降抓取部包括连接板和第二行程抓取部;所述连接板的背面与所述主滑块的正面连接,所述第二行程抓取部与所述连接板的正面滑动连接。

26.优选地,所述第二行程抓取部包括从滑块和抓取部;所述从滑块的背面与所述连接板的正面滑动连接,所述从滑块的正面与所述抓取部连接。

27.优选地,所述显示机构包括显示器,所述显示器设置在所述机箱上。

28.与现有技术相比,本实用新型的有益效果为:

29.本实用新型提出的织带钮扣测试机,包括机箱、织带输送机构、到位检测限位机构、纽扣抓取拉扯机构以及显示机构。机箱包括工位操作台和测试工位槽,测试工位槽位于工位操作台上,工位操作台上沿直线设置织带通道,织带通道穿过测试工位槽。织带输送机构位于机箱内,设置在工位操作台下方,用于沿织带通道输送织带纽扣。到位检测限位机构设置在测试工位槽,用于检测输送到测试工位槽的织带纽扣,并对织带纽扣进行限位固定。纽扣抓取拉扯机构设置在机箱上,位于测试工位槽一侧,用于下行抓取限位固定后的织带纽扣,并上行拉扯织带纽扣上的纽扣以得到拉扯力信号发出。显示机构与纽扣抓取拉扯机构信号连接,用于接收拉扯力信号进行受力状态显示。通过以上结构设置,从而可以实现自动测试织带纽扣牢固性的技术效果,有效提升织带纽扣的牢固性测试的效率。

附图说明

30.图1是现有技术中织带钮扣的一种结构意图;

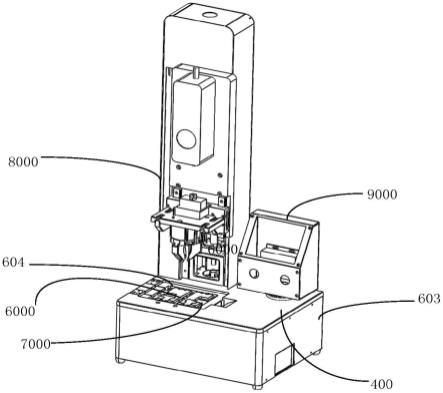

31.图2是织带钮扣测试机的结构示意图一;

32.图3是织带钮扣测试机的局部结构示意图一;

33.图4是织带钮扣测试机的局部结构示意图二;

34.图5是织带钮扣测试机的局部结构示意图三;

35.图6是织带钮扣测试机的局部结构示意图四;

36.图7是织带钮扣测试机的局部结构示意图五;

37.图8是织带钮扣测试机的局部结构示意图六;

38.图9是织带钮扣测试机的局部结构示意图七;

39.图10是织带钮扣测试机的局部结构示意图八;

40.图11是织带钮扣测试机的局部结构示意图九;

41.图12是织带钮扣测试机的局部结构示意图十。

42.图标说明:

43.400、工位操作台;

44.6000、到位检测限位机构;7000、织带输送机构;8000、纽扣抓取拉扯机构;9000、显示机构;6001、到位检测组件;6002、限位组件;

45.601、升降检测部;603、机箱;604、测试工位槽;605、安装槽;606、支撑平面;607、感应接触位;608、半圆柱槽;609、半圆形底;610、斜边槽;611、矩形块;612、力传递杆;613、限位孔;

46.700、升降支撑部;701、开合压块;702、防翘压块;703、测试缝隙;704、左压块;705、右压块;706、第一压块安装槽;707、第一压块;708、第一动力机构;709、第二压块安装槽;710、第二压块;711、第二动力机构。

47.800、支柱;801、传动机构;802、抓取组件;803、直板安装面;804、主滑块;805、第一行程升降抓取部;806、连接板;807、第二行程抓取部;808、从滑块;809、抓取部;810、抓取控制头;811、抓指;812、指根;813、指杆;814、指头;815、抓环。

具体实施方式

48.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

49.本实用新型的说明书和权利要求书及上述附图中的术语“第一”、“第二”、“第三”“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本实用新型的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

50.应当理解,在本实用新型的各种实施例中,各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本实用新型实施例的实施过程构成任何限定。

51.应当理解,在本实用新型中,“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

52.应当理解,在本实用新型中,“多个”是指两个或两个以上。“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。“包含a、b和c”、“包含a、b、c”是指a、b、c三者都包含,“包含a、b或c”是指包含a、b、c三者之一,“包含a、b和/或c”是指包含a、b、c三者中任1个或任2个或3个。

53.下面以具体地实施例对本实用新型的技术方案进行详细说明。下面这几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

54.实施例一

55.参见图2-图12,本实施例提供一种织带钮扣测试机,包括:

56.机箱603,包括工位操作台400和测试工位槽604;所述测试工位槽604位于所述工位操作台400上,所述工位操作台400上沿直线设置织带通道,所述织带通道穿过所述测试工位槽604;

57.织带输送机构7000,位于所述机箱603内,设置在所述工位操作台400下方,用于沿所述织带通道输送织带纽扣;

58.到位检测限位机构6000,设置在所述测试工位槽604,用于检测输送到所述测试工位槽604的织带纽扣,并对所述织带纽扣进行限位固定;

59.纽扣抓取拉扯机构8000,设置在所述机箱603上,位于所述测试工位槽604一侧,用于下行抓取限位固定后的所述织带纽扣,并上行拉扯所述织带纽扣上的纽扣以得到拉扯力信号发出;

60.显示机构9000,与所述纽扣抓取拉扯机构8000信号连接,用于接收所述拉扯力信号进行受力状态显示。

61.需要说明的是,本实施例中,机箱603用来进行工位操作,具体可以设置工位操作台400和测试工位槽604,测试工位槽604位于工位操作台400上,工位操作台400上沿直线设置织带通道,织带通道穿过测试工位槽604,从而可以在机箱603上进行长条形状的织带纽扣自动运输,对纽扣的牢固性进行测试。具体地,机箱603可以设置为矩形结构。

62.还需要说明的是,织带输送机构7000,位于机箱603内,设置在工位操作台400下方,用于沿织带通道输送织带纽扣,从而可以与织带通道配合,对长条形状的织带纽扣自动输送。其中,织带输送机构7000可以采用现有技术中皮带传输机构等常规技术手段实施,在此不做赘述。

63.还需要说明的是,到位检测限位机构6000检测输送到测试工位槽604的织带纽扣,然后对织带纽扣进行限位固定,从而利于纽扣抓取拉扯机构8000进行抓取拉扯。

64.还需要说明的是,纽扣抓取拉扯机构8000下行抓取限位固定后的织带纽扣,并上行拉扯织带纽扣上的纽扣以得到拉扯力信号发出,从而实现纽扣牢固性信息采集。

65.还需要说明的是,显示机构9000,与纽扣抓取拉扯机构8000信号连接,用于接收拉扯力信号进行受力状态显示,从而方便对织带纽扣的质量进行把控。例如可以知道在拉扯时织带纽扣的最大受力情况或者持续受力状况。

66.在一个具体示例中,所述显示机构9000包括显示器,所述显示器设置在所述机箱603上。

67.还需要说明的是,本实施例提出的织带钮扣测试机,织带输送机构7000位于机箱

603内,设置在工位操作台400下方,用于沿织带通道输送织带纽扣。到位检测限位机构6000设置在测试工位槽604,用于检测输送到测试工位槽604的织带纽扣,并对织带纽扣进行限位固定。纽扣抓取拉扯机构8000设置在机箱603上,位于测试工位槽604一侧,用于下行抓取限位固定后的织带纽扣,并上行拉扯织带纽扣上的纽扣以得到拉扯力信号发出。显示机构9000与纽扣抓取拉扯机构8000信号连接,用于接收拉扯力信号进行受力状态显示。通过以上结构设置,从而实现自动测试织带纽扣牢固性的技术效果,有效提升织带纽扣的牢固性测试的效率。

68.实施例二

69.参见图2-图12,在以上实施例的基础上,本实施例中,提供一种到位检测限位机构6000,包括:到位检测组件6001和限位组件6002;所述到位检测组件6001设置在所述限位组件6002上;所述到位检测组件6001检测输送到所述测试工位槽604的织带纽扣,所述限位组件6002对到位的所述织带纽扣进行限位固定。

70.在一优选实施例中,限位组件6002,包括:

71.升降支撑部700,设置在机箱603的上端;升降支撑部700进行升降运动,上升预设行程时从织带纽扣的底面支撑织带纽扣;

72.开合压块701,位于升降支撑部700上方;开合压块701打开形成测试缝隙703,测试缝隙703外露部分织带纽扣;开合压块701的底面下压部分织带纽扣,配合升降支撑部700的上升支撑力压紧织带纽扣;

73.防翘压块702,设置在开合压块701一侧;防翘压块702压紧开合压块701以防止升降支撑部700将开合压块701上顶翘起。

74.一方面,对于升降支撑部700,需要进行如下说明。

75.首先,升降支撑部700是指可以进行升降运动的结构。

76.其次,升降支撑部700在上升预设行程时,可以从织带纽扣的底面支撑织带纽扣,实现从底部对织带纽扣进行限位的技术效果。

77.可以理解的是,由于织带纽扣中的织带为柔性物体,如果没有底面的支撑力,织带容易发生下榻或者凹凸不平,造成后续工序难以正常进行。

78.一方面,对于开合压块701,需要进行如下说明。

79.首先,开合压块701是具有开合功能的结构。

80.其次,开合压块701位于升降支撑部700上方,在闭合时遮挡升降支撑部700,在打开时形成测试缝隙703,测试缝隙703外露部分织带纽扣。

81.最后,开合压块701的底面下压部分织带纽扣,由上到下对织带进行限位,避免织带起伏不平。同时,升降支撑部700的上升支撑力压紧织带纽扣,也会上顶开合压块701的底面,从而实现上下压紧织带,限位织带的技术效果。

82.在一个优选示例中,开合压块701包括左压块704和右压块705;左压块704位于升降支撑部700上方的左侧,右压块705位于升降支撑部700上方的右侧;左压块704和右压块705闭合时覆盖在升降支撑部700上方,打开时形成测试缝隙703以露出部分织带纽扣。具体地,左压块704和右压块705相向运动时闭合,反向运动时打开。

83.需要说明的是,测试缝隙703露出部分织带纽扣,该部分织带纽扣包含需要接受牢固性测试的纽扣。其中,测试缝隙703的作用在于让机箱上方的抓取机构可以伸进缝隙抓取

需要接受牢固性测试的纽扣。

84.还需要说明的是,可以通过现有技术中的电机或者气缸等动力结构与左压块704和右压块705连接,从而控制左压块704和右压块705相向运动或者反向运动,由于电机或者气缸等动力结构均为惯常技术,在此不做赘述。

85.还需要说明的是,左压块704和右压块705覆盖在升降支撑部700上方,是指左压块704和右压块705闭合为一体时从升降支撑部700上方对升降支撑部700形成遮挡。

86.一方面,对于防翘压块702,需要进行如下说明。

87.首先,防翘压块702的作用在于防止升降支撑部700上顶开合压块701时造成开合压块701翘起或变形,降低限位效果。

88.其次,为实现防翘压块702的防翘效果,将防翘压块702设置在开合压块701一侧,让防翘压块702压紧开合压块701,从而可以防止升降支撑部700将开合压块701上顶翘起。其中,防翘压块702设置在开合压块701一侧可以是指防翘压块702设置在开合压块701上表面上的一侧,这样防翘压块702通过下压即可压紧开合压块701,防止升降支撑部700将开合压块701上顶翘起。

89.在一个优选示例中,左压块704的一侧设有第一压块安装槽706;防翘压块702包括第一压块707;第一压块707安装在第一压块安装槽706上,与设于机箱603上的第一动力机构708连接;第一动力机构708位于第一压块707的一侧。

90.在一个优选示例中,右压块705的一侧设有第二压块安装槽709;防翘压块702包括第二压块710;第二压块710安装在第二压块安装槽709上,与设于机箱603上的第二动力机构711连接;第二动力机构711位于第二压块710的一侧。

91.在一优选实施例中,到位检测组件6001,包括:

92.升降检测部601,安装在升降支撑部700的顶端;在织带钮扣的扣帽到达升降检测部601的顶端下压升降检测部601时,升降检测部601下行传递出压力信号;

93.控制部,控制部接收到压力信号后发出上升控制信号和织带传输暂停信号;升降支撑部700接收上升控制信号以向上运动支撑织带,升降检测部601接收上升控制信号以向上运动支撑扣帽;织带传输暂停信号由织带输送机构7000接收后暂停驱动织带运动。

94.一方面,对于升降检测部601,需要进行如下说明。

95.可以理解的是,升降检测部601安装在升降支撑部700的顶端,使得升降检测部601和升降支撑部700可以从整体上形成一个机构,结构紧凑,节约安装空间。

96.另外,在织带钮扣的扣帽到达升降检测部601的顶端下压升降检测部601时,升降检测部601下行传递出压力信号,从而可以把扣帽到达测试工位的信息进行确定。

97.在一个优选示例中,升降支撑部700的顶端设置有竖直方向的安装槽605,升降检测部601设置在安装槽605内,能在安装槽605内独立升降。

98.需要说明的是,安装槽605设置在升降支撑部700的顶端,用来安装升降检测部601,让升降检测部601能在安装槽605内独立升降,结构紧凑,节约安装空间。

99.在一个优选示例中,升降支撑部700包括支撑平面606,支撑平面606在升降支撑部700上升后支撑织带。

100.需要说明的是,织带具有柔韧性,升降支撑部700用于支撑织带的部位设置为支撑平面606,可以实现全面接触,无间隙支撑的技术效果。

101.在一个优选实施例中,升降检测部601包括感应接触位607,感应接触位607设置在升降检测部601的顶端;在织带钮扣的扣帽到达感应接触位607下压感应接触位607时,升降检测部601下行传递出压力信号。

102.需要说明的是,在升降检测部601的顶端设置感应接触位607,用来与扣帽发生接触,进行力的感应传递,从而使得升降检测部601下行传递出压力信号。

103.在一个优选实施例中,感应接触位607包括半圆柱槽608,半圆柱槽608的底面为半圆形底609,半圆形底609与扣帽接触,接受扣帽的下压。

104.需要说明的是,半圆柱槽608以及半圆形底609都可以与扣帽的形状进行适配,利于扣帽下压感应接触位607时,升降检测部601受向下压力,下行传递出压力信号。

105.在一个改进实施例中,感应接触位607还包括斜边槽610;斜边槽610的顶端与半圆柱槽608的半圆形底609连接,半圆形底609与织带脱落的扣帽接触,使得扣帽的重心偏向斜边槽610。

106.需要说明的是,半圆柱槽608连接斜边槽610,半圆柱槽608的底面为半圆形底609,扣帽的形状为圆形,圆形的扣帽掉落半圆形底609后,由于扣帽的重心偏向斜边槽610,因此感应接触位607上的扣帽接触感应接触位607后继续运动,让扣帽在重力作用下运动下落,而非停留在感应接触位607。

107.还需要说明的是,本改进实施例中,利用了半圆柱槽608的半圆形底609与斜边槽610进行配合,从而实现在扣帽脱落后便于后续工序对脱落扣帽的回收。

108.示例性地,升降检测部601包括矩形块611,矩形块611的顶端中部设置感应接触位607。

109.在一个具体实施例中,升降检测部601还包括力传递杆612,力传递杆612设置在矩形块611的底端。安装槽605的底端设有限位孔613,力传递杆612穿过限位孔613。

110.一方面,对于控制部,需要进行如下说明。

111.控制部接收到压力信号后发出上升控制信号和织带传输暂停信号,升降支撑部700接收上升控制信号以向上运动支撑织带,升降检测部601接收上升控制信号以向上运动支撑扣帽,织带传输暂停信号由织带输送机构7000接收后暂停驱动织带运动,从而实现在织带钮扣到位时,暂停织带运动并向上支撑织带和纽扣,以配合下一个工序,达到提升织带钮扣测试机自动化程度的技术效果。

112.需要注意的是,控制部对于压力信号的接收以及对上升控制信号和织带传输暂停信号的发出,可以通过现有技术中的硬件电路或者模块来实现,本领域技术人员熟悉其实现方式,本实施例不做赘述。

113.还需要说明的是,织带输送机构7000作为控制部的控制对象,其可以采用惯常手段中的履带、皮带等传输方式对织带进行传输,该机构并非本实用新型的发明创造,本领域技术人员知悉如何实现,在此不做赘述。

114.还需要说明的是,升降支撑部700、升降检测部601等机构可以采用伺服电机等惯常手段来进行信号的接收和动力的提供,进而驱动升降支撑部700、升降检测部601,本领域普通技术人员知悉其内在原理和实施方式,在此不做赘述。

115.实施例三

116.参见图2-图12,在以上实施例的基础上,本实施例中,提供一种纽扣抓取拉扯机构

8000,包括:

117.支柱800,设置在机箱603的上端,位于测试工位槽604的一侧,测试工位槽604设置在机箱603上;

118.传动机构801,与支柱800连接,用于提供升降动力;

119.抓取组件802,与传动机构801连接;传动机构801驱动抓取组件802下行第一行程后,抓取组件802下行第二行程至测试工位槽604抓取织带纽扣。

120.一方面,对于支柱800,需要进行如下说明。

121.首先,支柱800设置在机箱603的上端,是为了在支柱800上设置抓取组件802,让抓取组件802能在竖直方向上下运动,对机箱603上测试工位槽604的织带纽扣进行抓取。这样的结构设置可以让支柱800和机箱603进行一体安装,获得结构紧凑的测试机。

122.其次,测试工位槽604设置在机箱603上的方式可以是多种,本实施例中,优选将测试工位槽604设置在机箱603的上表面,进一步,测试工位槽604设置在机箱603的上表面中部。其中,测试工位槽604需要设置在支柱800一侧的下方,方便支柱800上的抓取组件802能在竖直方向上下运动,对测试工位槽604的织带纽扣进行抓取。

123.最后,织带纽扣需要被抓取的部位在测试工位槽604上,等待抓取组件802抓取。至于织带纽扣需要被抓取的部位如何运输到测试工位槽604上,如何被固定在测试工位槽604上,不是本实施例要解决的技术问题,在此不做赘述。

124.在一个优选示例中,支柱800包括直板安装面803,直板安装面803上沿竖直方向安装传动机构801。

125.需要说明的是,直板安装面803可以提供平整宽敞的安装位置,方便传动机构801的组装。沿竖直方向安装传动机构801,利于在竖直方向上提供较大的行程选择,便于升降控制。

126.一方面,对于传动机构801,需要进行如下说明。

127.首先,传动机构801设置在支柱800上,与支柱800连接。

128.其次,传动机构801用于提供升降动力,其目的在于驱动抓取组件802上下运动。其中,可以理解的是,传动机构801可以采样伺服电机模组,传送带模组等惯常技术手段,本实施例在此不做赘述。

129.一方面,对于抓取组件802,需要进行如下说明。

130.首先,抓取组件802的首要作用在于抓取织带纽扣。

131.进一步地,抓取组件802还可以用于拉扯织带纽扣,具体地,抓取组件802抓取织带纽扣后上升,可以对织带纽扣进行拉扯。

132.其次,抓取组件802与传动机构801连接,传动机构801可以为抓取组件802提供升降动力。值得注意的是,抓取组件802升降的目的在于高效自动抓取织带纽扣,为实现该技术目的,抓取组件802需要在升降行程上有所区分。

133.具体地,抓取组件802下行第一行程,可以快速到达设定高度。抓取组件802下行第二行程,可以精准到达织带纽扣上方,在测试工位槽604抓取织带纽扣。需要说明的是,由于织带纽扣需要被抓取的部位体积小,在精度上要求较高,因此抓取组件802下降第二行程的速度可以慢于下降第一行程的速度,实现对下降位置微调的技术效果。

134.在一个优选示例中,抓取组件802包括主滑块804和第一行程升降抓取部805;主滑

块804的背面与传动机构801滑动连接,主滑块804的正面连接第一行程升降抓取部805。

135.在一个优选示例中,第一行程升降抓取部805包括连接板806和第二行程抓取部807;连接板806的背面与主滑块804的正面连接,第二行程抓取部807与连接板806的正面滑动连接。

136.在一个优选示例中,第二行程抓取部807包括从滑块808和抓取部809;从滑块808的背面与连接板806的正面滑动连接,从滑块808的正面与抓取部809连接。

137.需要说明的是,抓取部809可以在从滑块808的带动下进行升降运动,实现对抓取部809下行位置的微调,达到精准抓取纽扣的技术效果。

138.在一个优选示例中,抓取部809包括抓取控制头810和抓指811;抓取控制头810与从滑块808的正面连接;抓指811位于抓取控制头810的下端,与抓取控制头810活动连接。

139.需要说明的是,抓指811位于抓取控制头810的下端,与抓取控制头810活动连接,从而抓取控制头810可以控制抓指811向中部聚拢抓取或者向四周松开。

140.在一个优选示例中,抓指811为多个抓指811;多个抓指811沿着抓取控制头810的下端围成一圈。具体地,抓指811包括指根812、指杆813以及指头814;指根812与指杆813呈钝角连接;指头814设置在指杆813的下端,与指杆813的延伸方向一致。

141.需要说明的是,多个抓指811沿着抓取控制头810的下端围成一圈,向中部聚拢抓取织带纽扣时,可以更加牢固的抓取。另外,指根812与指杆813呈钝角连接,可以让抓指811向中部靠近,利于抓取控制。

142.在一个优选示例中,指头814的下端设有抓环815,抓环815沿竖直方向设置。需要说明的是,指头814的下端设有抓环815,抓环815沿竖直方向设置,可以适配圆形的纽扣结构,实现精准抓取。

143.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1