一种新型塑料薄膜封口机构的制作方法

1.本实用新型涉及一种新型塑料薄膜封口机构,属于封口机技术领域。

背景技术:

2.封口机就是指在包装容器盛装产品后,对容器进行封口的机械。制作包装容器的材料很多,如纸类、塑料、玻璃、陶瓷、金属、复合材料等,包装容器的形态及物理性能也各不相同。

3.柔性容器是用柔性材料,如纸张、塑料薄膜和复合薄膜等制作的袋类容器。这类容器的封口多与制袋、充填构成联合机,很少独立使用,由于材料不同,其封口装置也不一样。

4.其中,塑料薄膜袋及复合材料薄膜袋封口装置:用具有良好的热塑性塑料制作的塑料袋或复合袋,一般采用在封口处直接加热并施以机械压力,使封口熔合。

5.塑料封口机适用于医药、农药、食品、日化、润滑油、肉制品、海产品、果蔬、酱菜、冷却肉、医药产品、五金元件、医疗器械等行业的铝箔袋,塑料袋,复合袋理想封口机械。

6.传统的塑料膜封口机是通过在一个热封板下方固定设置有模具,模具用于放置待封口的塑料薄膜袋,加热机构对热封板加热后,通过驱动机构的作用下,将热封板推向模具内的塑料薄膜袋,使薄膜受热熔软,再通过冷却区,使薄膜表面温度适当下降,然后再将封装好的包装袋通过输送机输送出去,完成封口作业。

7.现有的热封板单向移动的封口方式,仅有一侧热封板工作,效率较低,而且通过一侧的热封板对塑料薄膜袋进行封口时,热封板与模具之间存在温差,模具温度远远低于热封板温度,薄膜受热熔软不均匀,容易产生封口质量差的问题。

技术实现要素:

8.为了解决上述技术问题,本实用新型的目的在于提供一种新型塑料薄膜封口机构,通过双向移动的热封板封口结构,克服了常规的单向移动的热封板封口方式,不仅能够提高封口效率,而且能够解决塑料薄膜受热熔软不均匀导致封口质量差的问题。

9.本实用新型所要解决的技术问题采取以下技术方案来实现:

10.一种新型塑料薄膜封口机构,包括相对设置的两组热封机构,每组所述热封机构均包括驱动气缸、气缸底板、热封底板以及热封板;

11.所述驱动气缸的缸体端安装于气缸底板的中心处,驱动气缸的活塞杆穿过所述气缸底板的中心;

12.所述热封底板中心与所述驱动气缸的活塞杆端部连接;

13.所述热封板安装于所述热封底板上,每组所述热封板外端面均设置有封口齿,两个热封板上的封口齿相互啮合;

14.两组热封机构的热封板相对设置,两个所述气缸底板之间通过连接杆固定连接。

15.作为优选实例,所述连接杆采用滑轴,两个气缸底板的两端之间分别通过一根滑轴连接,每个所述热封底板的两端均安装有滑套,每个所述滑套分别对应套接于所述滑轴

上,滑套与滑轴配合,能够保证驱动气缸驱动热封板更加稳定的移动。

16.作为优选实例,由所述热封板的外端面向内开设有一条凹槽,热封板内端面设置有安装孔,所述安装孔与所述凹槽连通,设计这种安装结构,使得热封板的外端面即热封端面上能够加装其他形式或型号的热封板结构,满足不同塑膜包装袋的热封需求。

17.作为优选实例,所述热封板与热封底板之间通过连接螺栓连接,热封板与热封底板之间具有间隔,在间隔内的每个所述连接螺栓部分上均套接有一隔热套筒,所述隔热套筒一端抵接于热封板,另一端抵接于热封底板。

18.作为优选实例,所述连接螺栓为表面涂有隔热涂层的隔热连接螺栓,隔热涂层为具有热导率低,可隔绝热传导的涂层,包括高温隔热涂层和多层箔隔热涂层两类。

19.作为优选实例,在每个所述隔热套筒的圆周方向上均匀设置有多个散热孔,散热孔有利于连接螺栓与隔热套筒之间的热量散出。

20.作为优选实例,所述隔热套筒采用人造刚玉或陶瓷制成,工业上常将纯α型氧化铝粉末在高温电炉中烧结制成人造刚玉,人造刚玉与陶瓷均有优异的耐高温隔热性能。

21.本实用新型的有益效果是:

22.(1)通过本实用新型,提供了一种新型塑料薄膜封口机构,通过双向移动的热封板热封机构,克服了常规的单向移动的热封板封口方式,不仅能够提高封口效率,而且两侧的热封板能够使塑料薄膜两面能够同时受热,使塑料薄膜袋封口处受热更加均匀,避免产生封口质量差的问题;

23.(2)通过本实用新型,通过在封口机构上设置导向组件,导向组件由滑套与滑轴组成,能够保证驱动气缸驱动热封板更加稳定的移动;

24.(3)通过本实用新型,在热封板的外端面开设有凹槽,在热封板内端面开设有与凹槽连通的安装孔,使得热封板的外端面即热封端面上能够加装其他形式的热封板结构,满足不同塑膜包装袋的热封需求;

25.(4)通过本实用新型,热封板与热封底板之间通过隔热连接螺栓连接,在连接螺栓上套接有隔热套筒且在隔热套筒上设置散热孔,有利于阻断热封板对热封底板的热传递,避免影响其他工件正常工作。

附图说明

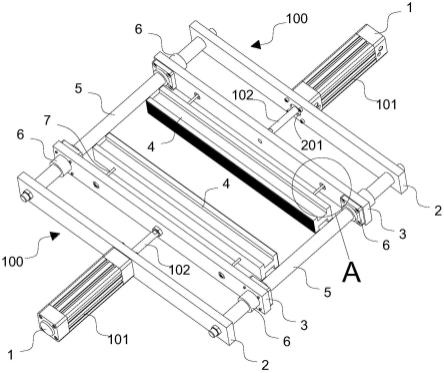

26.图1为本实用新型实施例1中封口机构的整体立体结构示意图;

27.图2为图1中a处的放大结构示意图;

28.图3为本实用新型实施例2中封口机构的整体立体结构示意图;

29.图4为图3中b处的放大结构示意图;

30.图5为本实用新型实施例2中展示热封板外端面的立体结构示意图;

31.图6为本实用新型实施例2中展示热封板内端面的立体结构示意图。

32.图中:100、热封机构;1、驱动气缸;101、缸体;102、活塞杆;2、气缸底板;201、通孔;3、热封底板;4、热封板;401、凹槽;402、安装孔;403、封口齿;404、安装槽;5、滑轴;6、滑套;7、连接螺栓;8、隔热套筒;801、散热孔。

具体实施方式

33.为了对本实用新型的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示及实施例,进一步阐述本实用新型。

34.实施例1:

35.如图1所示,本实用新型实施例提供了一种新型塑料薄膜封口机构,包括两组对称设置的热封机构100,每组热封机构100均包括一驱动气缸1、一气缸底板2、一热封底板3以及一热封板4。

36.其中,驱动气缸1包括缸体101以及活塞杆102,驱动气缸1的缸体101端通过紧固螺栓固定在气缸底板2的中心处,驱动气缸1作为动力元件,用于驱动热封板4前后移动。

37.气缸底板2用于安装驱动气缸1,气缸底板2的中心处开设有一通孔201,驱动气缸1的活塞杆102穿过通孔201,活塞杆102的端部连接于热封底板3的中心。两个气缸底板2之间通过连接杆进行固定连接。

38.热封底板3用于安装热封板4,为了保证驱动气缸1能够稳定的驱动热封底板3以及热封板4前后移动,在热封机构100上设置导向组件,导向组件包括滑轴5以及滑套6,在每组的一块热封底板3两端均安装有一个滑套6,在两个气缸底板2的两端之间分别通过一根滑轴5连接,每个滑套6分别对应套接于滑轴5上,两组热封机构100共四个滑套6、两根滑轴5,滑轴5一方面起到连接气缸底板2的作用,另一方面作为滑套6滑动的轨道,滑套6与滑轴5配合,能够保证驱动气缸1驱动热封板4更加稳定的移动。

39.热封板4用于直接与塑料薄膜袋进行接触并使其加热熔软进而实现封口,如图2所示,热封板4的内端面两端分别连接有两根连接螺栓7,热封板4通过连接螺栓7固定于热封底板3上。

40.热封板4上下两侧分别设置有安装槽404,安装槽404用于固定提供热量的加热件,加热件通过电加热将温度热传递至热封板4。

41.每组热封板4外端面均设置有封口齿403,两个相对设置的热封板4上的封口齿403能够相互啮合。

42.通过本实用新型实施例提供的一种新型塑料薄膜封口机构,通过双向相对移动的热封板4热封机构100,克服了常规的单向移动的热封板4封口方式,两个驱动气缸1同时驱动热封板4向塑料薄膜袋移动,能够缩短原本热封板4单向移动形成的时间,而且两组热封板4能够使塑料薄膜两面能够同时受热,使塑料薄膜袋封口处受热更加均匀,热封效率更高,避免由于受热不均匀导致封口质量差的问题。

43.实施例2:

44.如图3-图6所示,本实施例2在实施例1的基础上分别对热封板4本体以及热封板4与热封底板3之间的连接处进行改进,由热封板4的外端面向内开设有一条凹槽401,凹槽401沿热封板4长度方向开设,热封板4内端面设置有一个长圆状安装孔402,安装孔402与凹槽401连通,设计这种安装结构,使得热封板4的外端面即热封端面上能够加装其他形式或型号的热封板4结构,满足不同塑膜包装袋的热封需求。

45.热封板4与热封底板3之间通过连接螺栓7连接,热封板4与热封底板3之间具有间隔,与实施例1不同,本实施例2在间隔内的每个连接螺栓7部分上均套接有一个隔热套筒8,隔热套筒8的一端抵接于热封板4,另一端抵接于热封底板3。

46.另外,连接螺栓7为表面涂有隔热涂层的隔热连接螺栓7,隔热涂层为具有热导率低,可隔绝热传导的涂层,包括高温隔热涂层和多层箔隔热涂层两类,本实施例中采用高温隔热涂层。

47.优选的,在每个隔热套筒8的圆周方向上均匀设置有多个散热孔801,散热孔801能够有利于连接螺栓7与隔热套筒8之间的热量散出。

48.优选的,隔热套筒8采用人造刚玉或陶瓷制成,本实施例采用工业上通过纯α型氧化铝粉末在高温电炉中烧结制成的人造刚玉,人造刚玉与陶瓷均有优异的耐高温隔热性能,有利于阻断热封板4对热封底板3的热传递,避免影响其他工件正常工作。

49.以上文字描述和显示了本实用新型的基本原理、主要特征和优点。本领域的技术人员应当了解,本实用新型不被上述实施例的限制,在不脱离本实用新型核心内容和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入本实用新型要求保护的范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1