一种输送结构及半导体轨道装置的制作方法

本技术涉及半导体检测装置,具体而言,涉及一种输送结构及半导体轨道装置。

背景技术:

1、半导体,指常温下导电性能介于导体与绝缘体之间的材料,半导体在收音机、电视机以及测温上有着广泛的应用,如二极管就是采用半导体制作的器件,半导体是指一种导电性可受控制,范围可从绝缘体至导体之间的材料,无论从科技或是经济发展的角度来看,半导体的重要性都是非常巨大的,今日大部分的电子产品,如计算机、移动电话或是数字录音机当中的核心单元都和半导体有着极为密切的关连。

2、相关技术中,在对半导体进行检测的时候,多采用轨道装置对其进行输送,以完成对半导体的检测输送工作,在现有技术中对半导体进行检测输送的时候,由于半导体结构较小,多采用盛放装置将多个半导体进行盛放,而后配合输送工装进行输送,在此过程中,盛放装置往往固定于输送工装上(履带式输送或者圆盘式输送),这就导致盛放装置上的多个半导体需要额外的工装来进行配合分装,以满足半导体的检测输送工作,增加了整个检测输送线上的工装数量,还易因为分装设备的工作效率导致检测输送工作的效率受到影响。

技术实现思路

1、本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术提出一种输送结构及半导体轨道装置,包含:

2、承托板,所述承托板上表面两侧对称设置有两组滑道,两组所述滑道互相靠近的一侧分别和所述承托板固接,所述滑道的入口处对称设置有倾斜面,所述滑道上设置有滑槽,所述滑槽的尾端设置有第一缓冲件;

3、所述承托板上滑动插接有载物板,所述载物板的两侧分别对称设置有内定位块和外定位块,所述内定位块和所述外定位块分别和所述滑槽滑动配合,所述载物板上均匀设置有多个置物槽,所述置物槽内置半导体晶圆,所述置物槽两侧对称设置有定位孔。

4、根据本技术实施例的一种输送结构及半导体轨道装置,有益效果是:利用载物板上的多个置物槽,可将多个半导体晶圆进行事先存放,而后将载有半导体晶圆的载物板通过两组滑道卡接在承托板上,可实现载物板在承托板上的快速安装或者拆卸,在整个半导体检测输送的工作中,可一定程度上减少工装数量,并提升输送效率。

5、另外,根据本技术实施例的一种输送结构及半导体轨道装置还具有如下附加的技术特征:

6、在本技术的一些具体实施例中,所述滑槽和所述倾斜面交接的一端设置有敞口,所述滑槽靠近所述敞口的一端设置有连通的外定位槽,所述滑槽靠近所述第一缓冲件的一端设置有连通的内定位槽。

7、在本技术的一些具体实施例中,所述外定位槽和所述外定位块限位滑动配合,且所述外定位槽的槽宽小于所述内定位块的宽度。

8、在本技术的一些具体实施例中,所述内定位槽和所述内定位块限位滑动配合,且所述内定位槽远离所述第一缓冲件的一侧呈倾斜设计。

9、在本技术的一些具体实施例中,所述第一缓冲件包含缓冲板、第一缓冲杆、第一缓冲弹簧和滑筒,所述缓冲板限位滑动于所述滑槽,所述第一缓冲杆的一端固接于所述缓冲板,所述第一缓冲杆的另一端限位插接于所述滑筒,所述第一缓冲弹簧设置于所述滑筒内,且所述第一缓冲弹簧分别和所述第一缓冲杆以及所述滑筒抵接,所述滑筒远离所述第一缓冲杆的一端固接于所述滑槽的侧壁。

10、在本技术的一些具体实施例中,所述内定位块上固接有滑杆,所述滑杆限位插接于所述载物板的侧壁,所述滑杆上套接有第二缓冲弹簧,所述第二缓冲弹簧位于所述滑杆延伸出所述载物板外侧的一端,所述滑杆两侧对称固接有定位杆,所述定位杆插接于所述载物板。

11、在本技术的一些具体实施例中,所述承托板上对称设置有调节通槽和被动通槽,所述调节通槽和所述被动通槽分别和两组所述滑道中互相远离的两个所述滑道相对应,其中该两个所述滑道上对称设置有校正组件,所述校正组件包含校正杆、调节件、从动件和第二缓冲件,所述校正杆分别设置于该两个所述滑道的外侧,所述调节件设置于所述调节通槽,所述从动件设置于所述被动通槽,所述第二缓冲件的一端固接于所述滑道,所述第二缓冲件的另一端插接于所述校正杆。

12、在本技术的一些具体实施例中,所述调节件包含第一固定块、调节螺杆和把手,所述第一固定块固接于所述校正杆,所述调节螺杆转动安装于所述调节通槽,所述调节螺杆和所述第一固定块螺纹配合,所述把手转动贯穿于所述承托板并固接于所述调节螺杆。

13、在本技术的一些具体实施例中,所述从动件包含第二固定块和从动杆,所述第二固定块固接于所述校正杆,所述从动杆滑动贯穿所述第二固定块并固接于所述被动通槽。

14、在本技术的一些具体实施例中,所述第二缓冲件包含第二缓冲杆和第三缓冲弹簧,所述第二缓冲杆的一端固接于所述滑道,所述第二缓冲杆的另一端限位插接于所述校正杆,所述第三缓冲弹簧设置于所述校正杆内并和所述第二缓冲杆插接于所述校正杆内的一端抵接。

15、在本技术的一些具体实施例中,所述真空吸头两侧对称设置有压杆,所述压杆的长度大于所述真空吸头的长度,其中所述载物板上设置有防护机构,所述防护机构和所述压杆相适配。

16、在本技术的一些具体实施例中,所述防护机构包含防护组件和辅助组件,所述防护组件和所述辅助组件一一对应呈多组设置。

17、在本技术的一些具体实施例中,所述防护组件包含挡板、伸缩杆、升降杆、按压板、立杆和复位弹簧,所述挡板对称设置,对称设置的所述挡板铰接于所述置物槽,所述伸缩杆的一端固定于所述挡板,所述伸缩杆的另一端铰接于所述升降杆,所述升降杆滑动插接于所述定位孔,所述升降杆的顶端固接于所述按压板,所述按压板上滑动贯穿有对称设置的所述立杆,所述立杆固接于所述载物板,所述复位弹簧套接于所述立杆位于所述按压板底侧的一端。

18、在本技术的一些具体实施例中,所述辅助组件包含按压框、锁紧螺杆、平衡杆、挤压孔和通孔,所述按压框呈框型设置,且所述按压框和两排所述按压板相对应,所述按压框滑动于所述载物板上,所述锁紧螺杆转动于所述载物板,且所述锁紧螺杆和所述按压框螺纹配合,所述平衡杆固接于所述载物板远离所述锁紧螺杆的一侧,所述按压框和所述平衡杆滑动配合,所述挤压孔均匀设置于所述按压框上,且所述挤压孔和所述升降杆一一对应,所述通孔对称设置于所述挤压孔两侧,所述通孔和所述立杆滑动配合。

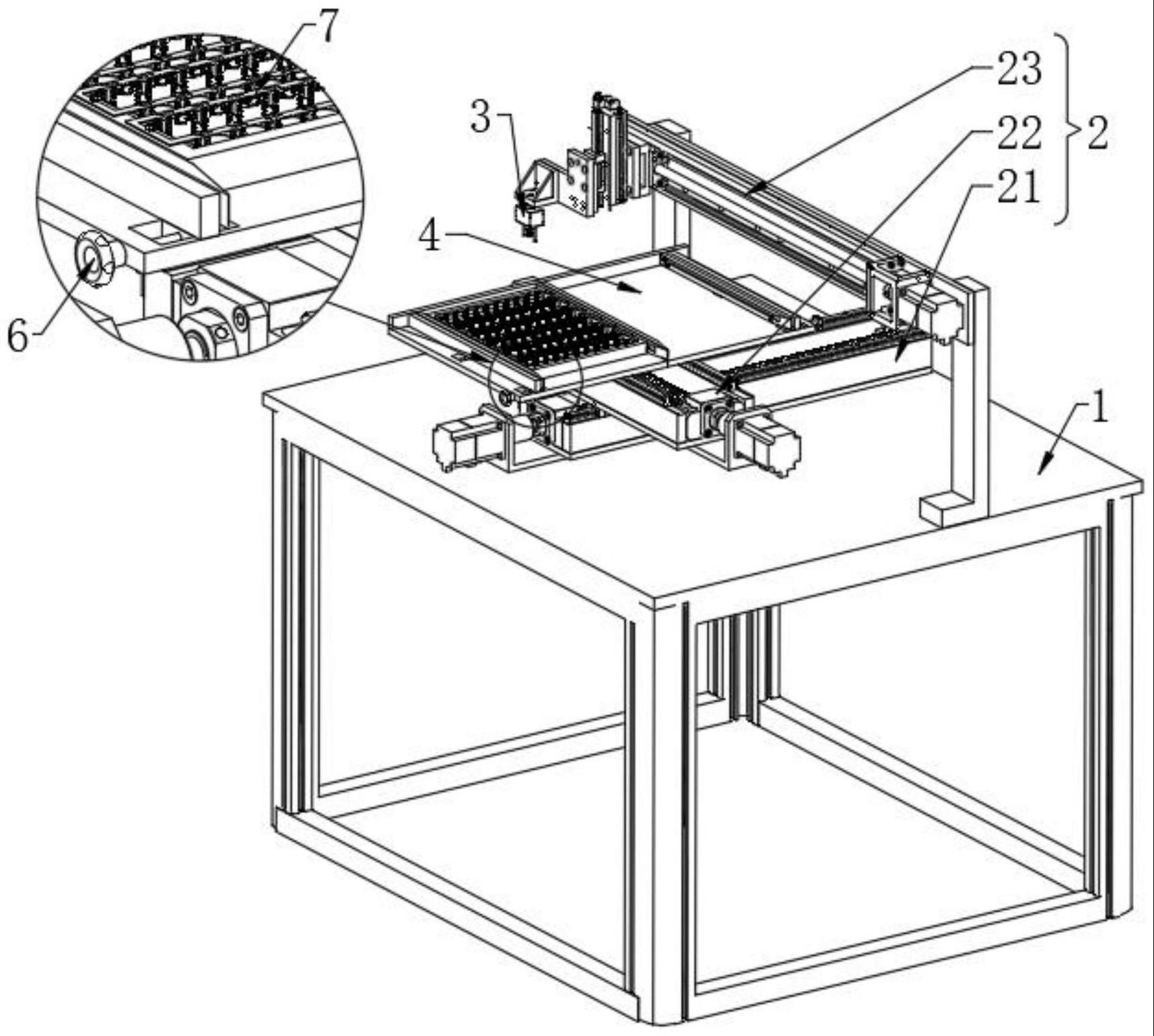

19、另一方面,本技术实施例另提供一种半导体轨道装置,包括上述的一种输送结构,还包含:

20、工作台;

21、轨道机构,所述轨道机构包含x轴轨道、y轴轨道和双向轨道,所述x轴轨道固接于所述工作台,所述y轴轨道固接于所述x轴轨道的位移端,所述双向轨道固接于所述工作台且位于所述x轴轨道和所述y轴轨道上方。

22、在本技术的一些具体实施例中,所述承托板固接于所述y轴轨道的位移端。

23、在本技术的一些具体实施例中,所述双向轨道的竖向位移端设置有真空吸头,所述真空吸头和所述半导体晶圆相适配。

24、在本技术的一些具体实施例中,所述真空吸头和所述双向轨道的安装处设置有视觉传感器。

25、本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

26、相关技术中,半导体的大小、形状不一,这就需要不同的载物板来实现对不同的半导体进行承载,而不同的载物板其具体的大小不一,会导致载物板无法安装向承托板上,造成该一种输送结构适用性下降。

27、当整个校正杆在把手的转动下发生位移的时候,将会带动其上的滑道发生同向的位移,而同一组滑道中的另一个固接在承托板上,故把手转动,可实现将同一组滑道之间的间距进行调节,以适用不同大小的载物板,而通过第二缓冲杆和第三缓冲弹簧的设计,可使得滑道在和载物板之间适配的时候,具备弹性缓冲能力,以免载物板在插接向滑道的过程中出现较大的碰撞,可对载物板上所承载的半导体进行一定程度的保护,且可以理解的是,同组滑道之间的间距大小在把手的调节下,可以使得插接在校正杆上的滑道和校正杆之间的缓冲力度得以调整,以适配不同的载物板以及其上所承载的不同的半导体。

28、相关技术中,半导体通过承托板和载物板进行输送的过程中,受工作环境影响以及设备振动等现象,可能会导致半导体在输送过程中受到损伤,而半导体需要事先放置于置物槽内,而后再将载物板安装向承托板上,此过程中随着载物板的移动,可能会出现半导体从置物槽中脱落的现象。

29、在复位弹簧的弹性作用下,按压板初始状态位于立杆的顶部,此时的升降杆底端位于定位孔的上方,伸缩杆固接挡板的一端低于铰接于升降杆的一端,此时对称的两个挡板组成圆形,将置物槽封堵,可对其内部的半导体进行防护,避免载物板位移过程中,半导体从置物槽内掉落,当需要将置物槽打开的时候,将同一个置物槽上对应的两个按压板同步向下压,此时按压板沿着立杆向下位移,并挤压复位弹簧,此过程中,升降杆插接向定位孔,因伸缩杆套接在挡板与置物槽的铰接轴上,且伸缩杆和挡板之间固定连接,伸缩杆的另一端又和升降杆铰接,故伸缩杆在升降杆插接向定位孔的过程中,将会使得伸缩杆发生长度以及角度变化,并因伸缩杆的角度变化带动挡板在置物槽上发生转动,继而完成置物槽从封闭状态到打开状态的动作,配合压杆,可实现真空吸头在向下位移的过程中,将原本封闭的置物槽打开,真空吸头可对置物槽内部的半导体进行吸取,按压框通过锁紧螺杆的转动,会发生沿着平衡杆轴向的位移,当按压框向下位移的时候,按压框将套设向立杆,并带动两排按压板同步向下位移,实现对同一排的置物槽同步打开的动作,可增加载物板在装载半导体时候的便捷性。

- 还没有人留言评论。精彩留言会获得点赞!