一种搬运夹具、系统及工件的搬运方法与流程

本发明属于自动化,具体涉及一种搬运夹具、系统及工件的搬运方法。

背景技术:

1、法兰零部件加工领域中,工件的上下料或者搬运大多依赖人工或者辅助吊运设备,且加工过程对搬运定位有很高的精度要求,由于法兰零件其种类繁多、且重量较重,人工或辅助搬运精度很难控制,花费时间长,自动化程度低,效率不高,且容易出现安全事故。而且随着生产节奏不断加快,人力成本持续增加,采用人工进行法兰工件生产搬运上下料,工作效率低,生产成本高,且不能满足机器人机加工的节拍要求。

2、现有工件搬运大多使用电磁铁夹具,存在局限性,不能抓取除铁质类的其他材质工件,且结构笨重;或者使用气动夹具搬运,没有反馈装置,搬运夹持过程不易控制。

3、现有人工搬运夹具大多不具备检测功能,大部分机器人工件搬运夹具又大多结构复杂,经济性、适用性、实用性、操作性不高。

4、现有技术中,机器人搬运夹具在法兰机加工上下料应用较多,也有使用视觉系统,但没有距离的精确反馈,无法获取上下料工件的精确位置,对来料状态(摆放方式、码垛、毛坯误差)等要求较高,上料效率低。

5、综上所述,亟需提供一种可提高精度、效率以及适用性的搬运夹具、系统及工件的搬运方法。

技术实现思路

1、本发明的目的是提供一种可提高精度、效率以及适用性的搬运夹具、系统及工件的搬运方法。

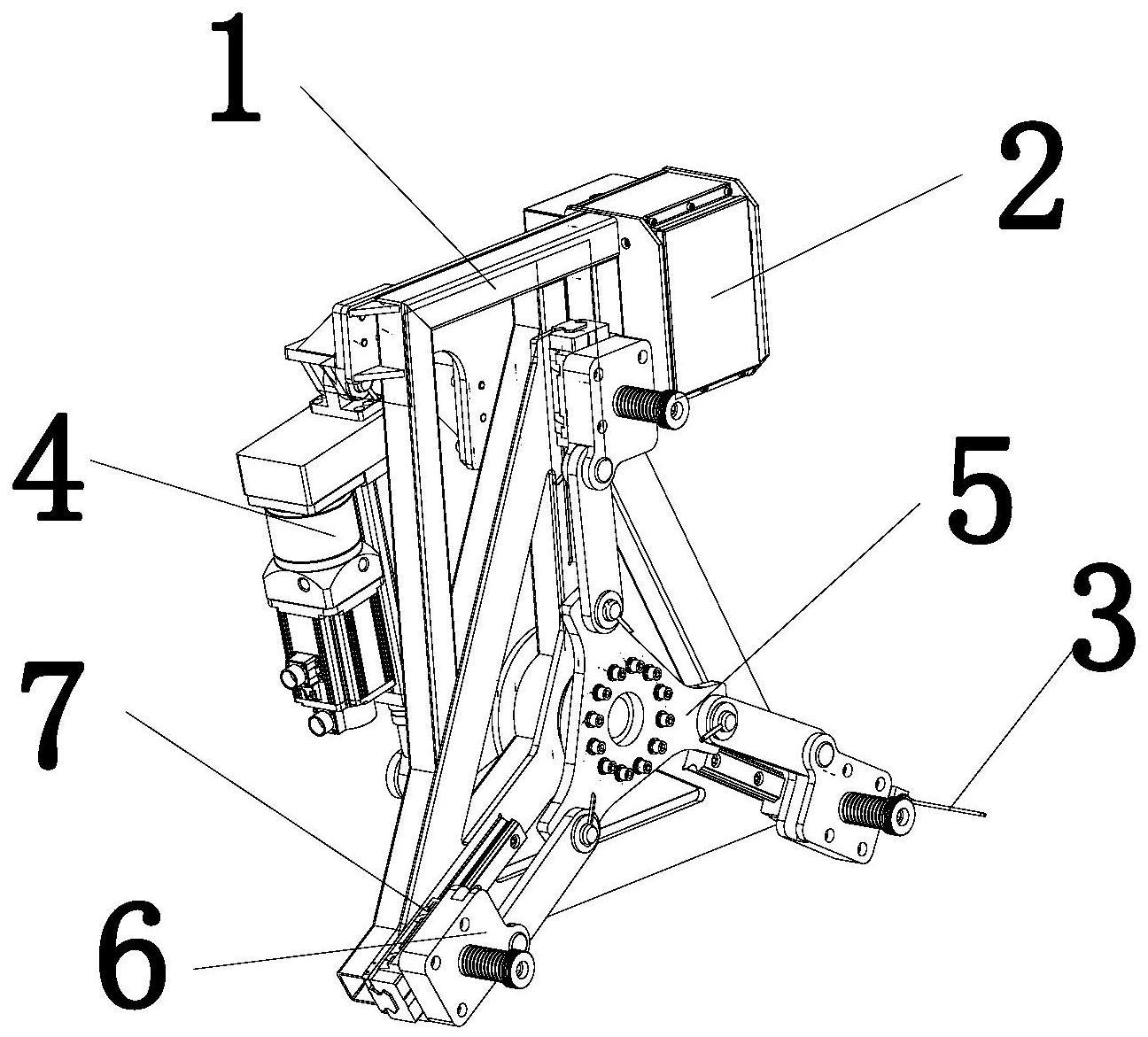

2、上述目的是通过如下技术方案实现:一种搬运夹具,包括夹具本体以及设置在所述夹具本体上的驱动机构、夹持力传递机构和夹持机构,所述夹持力传递机构包括传动连接杆、传动轴、传动盘以及至少三根的连杆,所述驱动机构包括伸缩件,所述伸缩件的活动端与所述传动连接杆铰接,所述传动连接杆与所述传动轴相连,所述传动轴通过传动轴承设置在所述夹具本体上,所述传动盘与所述传动轴的输出端固定连接,所述夹持机构包括至少三个的夹持组件,所述夹持组件包括连接座、滑块、导轨和夹指,多个所述夹持组件的导轨沿所述传动轴为轴心中心对称设置在所述夹具本体上,所述滑块设置在所述导轨上并可沿所述导轨滑动,所述连接座固定在所述滑块上,所述夹指设置在所述连接座上,所述传动盘沿所述传动轴为轴心中心对称设有至少三个连接部,所述连杆的一端与所述连接部铰接,另一端与所述连接座铰接,所述传动轴带动所述传动盘转动进而带动所述夹指沿以所述传动轴为中心的圆的径向运动。

3、本发明通过驱动机构的伸缩带动传动连接杆运动,传动连接杆带动传动轴旋转;传动轴旋转时带动传动盘转动,进而带动多根连杆同时运动,连杆运动时将带动连接座上的夹指通过滑块在导轨上移动。如此,通过控制驱动机构即可控制夹指的移动,夹指同时往传动轴的轴心方向或反向移动,可施加一定的作用力可夹紧工件或放松工件实现工件的夹具。

4、本发明的夹具巧妙使用铰链结构,动力简单传递,实现多个夹紧装置同时同步联动夹紧,结构简单,可高效传递夹持力的同时保证夹持工件的快速定心定位,结构简单,易于制造和进行精确控制。

5、进一步的技术方案是,所述驱动机构还包括伺服电机和减速器,所述伸缩件为电缸,所述伺服电机固定在所述夹具本体上,所述伺服电机的输出端与所述减速器相连,所述减速器与所述电缸传动连接。如此,通过控制伺服电机的旋转即可控制夹指的移动,易于控制。具体应用时,电缸输出端与接的内螺纹端紧固连接,接头通孔端通过第一铰链销和传动连接杆长槽孔端圆孔连接,传动连接杆短槽孔端直槽口与传动轴紧固连接,通过传动轴将夹持动力传递至工件夹持面。

6、进一步的技术方案是,所述夹具本体包括连接法兰、夹具骨架和夹具加强杆,所述连接法兰设置在夹具骨架上并用于连接机器人,所述夹具加强杆在夹具骨架内。

7、为实现上述目的,本发明还提供一种搬运系统,包括机器人、上述任一所述的搬运夹具以及设置在所述搬运夹具上的夹指位移测量模块,视觉模块和测距模块,所述搬运夹具通过所述夹具本体与机器人相连,所述视觉模块用于识别工件并获取法件的位置坐标和外观尺寸,所述测距模块用于测量拍照距离获并获取所述搬运夹具与工件之间的距离,所述夹指位移检测模块用于检测所述夹指的运动位移,所述驱动机构、夹指位移测量模块,视觉模块和测距模块均与所述机器人的控制系统通信连接并将检测的信号传递给所述机器人的控制系统,所述机器人的控制系统接收信号控制所述驱动机构运动。

8、本发明的搬运系统基于视觉的机器人搬运夹具搬运工件时,测距模块首先检测拍照距离,获取搬运夹具距离工件的距离,视觉模块在该距离下对工件拍照,根据测距的数值计算工件的尺寸信息和位置,且将获取的位置坐标和工件尺寸信息传送给机器人的控制系统,驱动机构根据当前伺服电机位置、扭矩判断搬运夹具的状态,夹指位移检测模块反馈夹具的实际位置,并将检测结果传送至机器人的控制系统,机器人的控制系统根据检测结果控制驱动机构以驱动夹具本体移动以夹持工件,夹持过程中驱动机构、夹指位移检测机构实时反馈夹具夹取状态,通过位移、扭力、驱动机构位置数据的实时比对,达到精准夹持工件的目的,夹持到位后,机器人移动搬运夹具将工件送至指定位置。

9、本发明的机器人搬运系统采用视觉模块并配合测距模块补偿定位,可精准获取工件外形尺寸的同时,定位精度高、且适用性强;本发明的搬运系统能够实现工件搬运的自动化和智能化,搬运效率高、生产成本低、搬运的安全性高、且能满足机器人机加工的节拍要求。

10、进一步的技术方案是,所述夹指位移测量模块包括位移传感器,所述连接座上均设有所述位移传感器,所述位移传感器与所述机器人的控制系统通信连接。如此,不同滑块的运行可以通过对应的移传感器检测得到精确的运动位置。

11、进一步的技术方案是,所述视觉模块包括相机、图像处理单元、光源、防护罩,所述防护罩固定在所述夹具本体上,所述光源、相机、图像处理单元固定在所述防护罩上,所述相机与所述图像处理单元通信连接,所述图像处理单元与所述机器人的控制系统通信连接。

12、进一步的技术方案是,所述测距模块包括安装板和测距传感器,所述测距传感器通过所述安装板固定在所述夹具本体上,所述测距传感器与所述机器人的控制系统通信连接。

13、为实现上述目的,本发明还提供一种工件的搬运方法,利用上述任一所述的搬运系统执行,包括如下步骤:

14、(1)搬运夹具初始化,自检,机器人初始化;

15、(2)机器人的控制系统控制机器人动作将搬运夹具移动到目标工件处;

16、(3)测距模块测量拍照距离,视觉模块进行拍照;

17、(4)机器人的控制系统获取工件的尺寸、位置信息,计算最优夹持位置并将移动搬运夹具到最优夹持位置,并控制驱动机构动作使得搬运夹具到最佳夹持状态;

18、(5)移动搬运夹具到达目标位置,控制驱动机构动作使得夹指夹紧,夹指位移测量模块实时检测夹指的位移;

19、(6)伺服电机的伺服扭力到达,伺服位置与各个夹指位移偏差在预定方位内,夹具夹紧到位;

20、(7)通过伺服位置和夹指位置补偿工件夹紧偏差,机器人纠正位置偏差,机器人移动搬运夹具至矫正后的目标位置;

21、(8)到达目标位置,搬运夹具夹取攻坚具将工件搬运至预定位置。

22、相比于现有技术,本发明通过测距模块和视觉模块配合的方式,测距模块可补偿拍照高度偏差,可更精准获取被搬运工件的尺寸信息和精确的位置坐标;解决了传统视觉系统由于视野原因无法更精准获取目标工件的位置,结合激光测距的方式可多次调整拍照距离,通过图像的融合优化处理,获取更精确的工件尺寸和位置信息;另外,本发明使用伺服系统夹持工件,配合夹指位移测量模块,通过力矩、位置偏差补偿方式,可柔性控制夹具,对工件可精准控制夹持力度,避免夹伤工件,同时兼容多种尺寸工件;另外夹具具备自检能力,通过夹爪位移反馈和伺服系统的控制比对,可诊断抓手形变量,降低搬运过程的风险。本发明的用精巧的传动结构,结构简单,易于制造和进行精确控制。搬运夹具能够实现工件搬运的自动化和智能化,搬运效率高、生产成本低、搬运的安全性高、且能满足机器人机加工的节拍要求。

- 还没有人留言评论。精彩留言会获得点赞!