一种保护膜的自动化模切设备及其模切工艺的制作方法

本发明涉及模切加工,具体为一种保护膜的自动化模切设备及其模切工艺。

背景技术:

1、模切设备的应用十分的广泛,在制造保护膜时应用也十分广泛,保护膜则需要通过模切设备的模切来加工成各种形状;由于保护膜在生产出来时都会缠绕成筒状,因此在模切加工时,需要将保护膜筒固定在模切设备的一端,然后将保护膜筒表面的保护膜拉出并穿过模切设备,最终需要将保护膜固定在模切设备另一端的收卷筒上,通过驱动收卷筒转动即可使得保护膜能够不断地经过模切设备,此时启动模切设备即可开始对保护膜进行模切加工

2、申请号为202121724647.0专利提供的一种用于加工保护膜的模切设备,在进行保护膜的模切时,可以方便保护膜与原料分离,同时方便了保护膜上的杂料与保护膜分离,收集保护膜也较为方便,但在进行保护膜的模切之前,不便于将保护膜穿过模切设备,使用起来较为不便。

技术实现思路

1、本发明的目的在于提供一种保护膜的自动化模切设备及其模切工艺,以解决上述背景技术中提出了在保护膜进行模切加工时,不便于将保护膜穿过模切设备并固定在收卷筒上的问题。

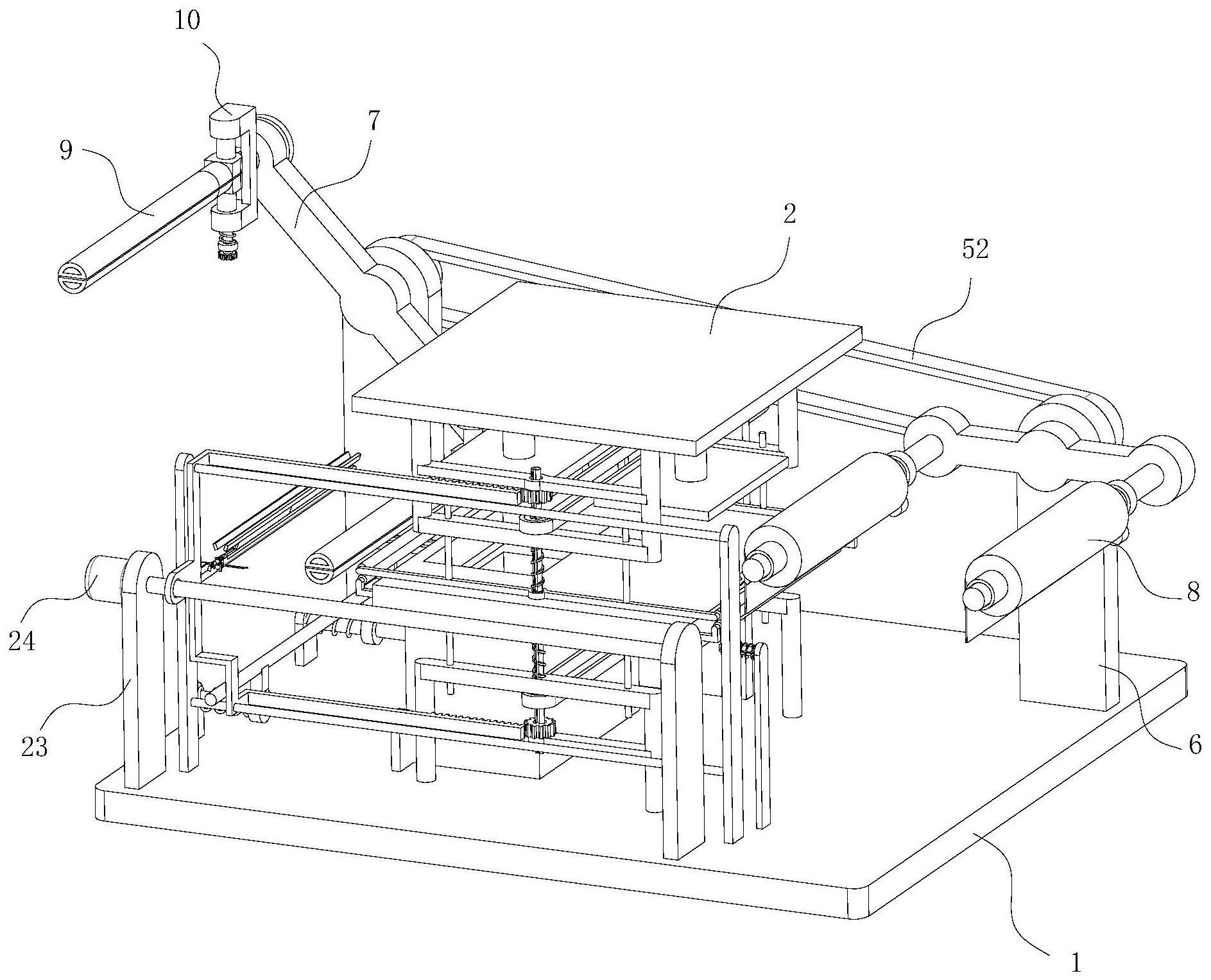

2、为实现上述目的,本发明提供如下技术方案:一种保护膜的自动化模切设备及其模切工艺,包括底板,所述底板上固定连接有固定框,所述固定框内上下两侧位置对称设有固定架,上侧所述固定架与固定框固定连接且下侧固定架与底板固定连接;下侧所述固定架上设有模切底座,上侧所述固定架上设有按压架;所述底板上左右两侧位置均固定连接有第一固定板,所述第一固定板表面转动连接有转动架,右侧所述转动架上两端位置固定连接有固定杆,所述固定杆表面套设有保护膜筒且左侧转动架上设有收卷筒;所述固定框内设有模切机构,所述模切机构用于将保护膜筒表面的保护膜进行模切;左侧所述转动架上设有收卷机构,所述收卷机构用于将经过模切机构模切后的保护膜残料通过收卷筒收卷起来;所述底板上设有牵引机构,所述牵引机构用于将保护膜筒表面的保护膜自动地穿过模切底座和按压架牵引到收卷筒表面。

3、所述收卷机构包括两个转动框,两个所述转动框分布在左侧转动架的两端位置且两个转动框均与转动架转动连接;所述转动框内部位置转动连接有双向螺纹杆,所述双向螺纹杆上下两侧位置对称螺纹配合有滑动块,所述双向螺纹杆不具有自锁性;所述滑动块与转动框滑动连接;所述收卷筒为半圆柱形状且收卷筒与滑动块插接配合;所述转动框后侧位置固定连接有转动盘且转动框底部位置转动连接有第一齿轮,所述第一齿轮与双向螺纹杆同轴固定连接;所述第一齿轮上套设有扭簧,所述扭簧一端与第一齿轮固定连接且扭簧另一端与转动框固定连接;所述底板上设有第一驱动机构和第二驱动机构,所述第一驱动机构用于在牵引机构运行时,驱动位于收料位置互相贴合的两个收卷筒打开;所述第二驱动机构用于在牵引机构将保护膜残料牵引在两个收卷筒表面时,驱动该位置的两个收卷筒转动收卷保护膜残料。

4、所述第一驱动机构包括滑动架,所述滑动架与底板滑动连接且滑动架后端位置固定连接有第一齿条,所述第一齿条位于第一齿轮左侧位置且可与第一齿轮啮合;所述滑动架上固定连接有第一弹簧,所述第一弹簧另一端与底板固定连接,所述第一弹簧的弹力大于扭簧的弹力。

5、所述第二驱动机构包括第二固定板,所述第二固定板与底板固定连接;所述第二固定板上滑动连接有第一电机,所述第一电机输出轴前端固定连接有驱动盘,所述驱动盘与转动盘贴合且驱动盘与转动盘贴合位置为橡胶材质;所述第一电机与第二固定板之间位置设有第一气缸,所述第一气缸一端与第一电机固定连接且另一端与第二固定板固定连接。

6、所述牵引机构包括两个第三固定板,两个所述第三固定板位于底板上前侧位置且两个第三固定板均与底板固定连接;左侧所述第三固定板上固定连接有第二电机,所述第二电机输出轴右端固定连接有第一螺纹杆,所述第一螺纹杆与左右两侧的第三固定板转动连接;所述第一螺纹杆表面螺纹配合有驱动架,所述驱动架与滑动架右侧部分贴合;所述底板上固定连接有两个第一滑杆,所述驱动架同时与两个第一滑杆滑动连接;所述驱动架上固定连接有第一连接架,所述第一连接架上左右两侧位置对称转动连接有夹板;所述底板上设有第三驱动机构,所述第三驱动机构用于在两个夹板移动到保护膜筒位置时驱动两个夹板闭合且在两个夹板移动到收卷筒左侧位置时,驱动两个夹板打开;所述驱动架上设有展开机构,所述展开机构用于在驱动架向右移动时驱动按压架和模切底座分别上升和下降。

7、所述第三驱动机构包括第一固定块,所述第一固定块与第一连接架固定连接且第一固定块上滑动连接有第一卡块,所述第一卡块另一端与第一连接架滑动连接且第一卡块上套设有第二弹簧,所述第二弹簧一端与第一连接架固定连接且第二弹簧另一端与第一卡块固定连接;所述夹板前端与第一连接架转动部分固定连接有第二齿轮,左右两侧所述第二齿轮互相啮合;右侧所述第二齿轮上固定连接有第二卡块,所述第一卡块与第二卡块贴合;所述底板上方左右两侧位置分别设有第一挤压杆和第二挤压杆,所述第一挤压杆与底板固定连接且第一挤压杆与第二卡块贴合;所述第二挤压杆与底板滑动连接且第二挤压杆上固定连接有第三弹簧,所述第三弹簧另一端与底板固定连接;所述第二挤压杆上侧部分为倾斜状态且该部分与固定杆贴合,所述第二挤压杆位于第二卡块右侧位置。

8、所述展开机构包括两个第二齿条,两个所述第二齿条均与驱动架固定连接;所述按压架上表面以及模切底座下表面前后两侧位置均对称转动连接有第二螺纹杆,所述按压架和模切底座上位于第二螺纹杆左右两侧位置对称固定连接有第二滑杆;上下两侧所述第二螺纹杆分别与上下两侧的固定架螺纹配合,所述第二螺纹杆具有自锁性;上下两侧所述和第二滑杆分别与上下两侧的固定架滑动连接;所述固定架上前后两侧位置对称转动连接有皮带轮,所述皮带轮表面设有皮带,所述皮带同时与前后两侧的皮带轮啮合,前后两侧所述皮带轮分别与前后两侧的第二螺纹杆滑动连接;上侧所述皮带轮上方位置以及下侧皮带轮下方位置均设有第三齿轮,所述第三齿轮与固定架转动连接且第三齿轮与第二螺纹杆滑动连接;上下两侧所述第二齿条分别与上下两侧的第三齿轮啮合。

9、所述模切机构包括模切架和下料架,所述模切架和下料架分布在按压架上方右侧位置和左侧位置,所述模切架和下料架上分别固定连接有第二气缸和第三气缸,所述第二气缸和第三气缸均与固定框固定连接;所述模切底座位于下料架底部位置开设有下料口,所述下料口底部位置设有收集框,所述收集框与底板固定连接。

10、所述固定框后侧表面固定连接有第三电机,所述第三电机输出轴后端固定连接有第一同步轮,所述第一同步轮表面设有同步带;左右两侧所述第一固定板表面均转动连接有第二同步轮,所述第二同步轮与转动架固定连接;所述同步带同时与第一同步轮和两个第二同步轮啮合;所述固定杆上位于靠近转动架位置固定连接有配重块。

11、一种保护膜的自动化模切工艺,该工艺的具体步骤如下:

12、步骤一:将保护膜筒安装在右侧的转动架上,并将保护膜拉出一定的长度,然后启动牵引机构;

13、步骤二:牵引机构带动保护膜穿过按压架和模切底座,并将保护膜牵引到收卷筒表面;

14、步骤三:当保护膜牵引在收卷筒表面时,此时即可启动模切机构和收卷机构;

15、步骤四:通过模切机构可以将位于按压架和模切底座之间保护膜膜切成特定的形状,同时收卷机构则会将经过模切后的保护膜残料收卷起来。

16、与现有技术相比,本发明的有益效果是:

17、1.本发明通过需要对保护膜进行模切时,先将保护膜筒套在右边的固定杆上,然后启动牵引机构,通过牵引机构可以带动保护膜筒表面的保护膜穿过模切底座和按压架,最终牵引到收卷筒表面;当保护膜被牵引到收卷筒表面时,此时即可启动收卷机构,收卷机构通过带动收卷筒转动即可将保护膜不断地缠绕在收卷筒表面,而此时保护膜筒表面的保护膜则会不断的经过模切机构;此时即可启动模切机构开始将经过其底部位置的保护膜进行模切,而收卷机构驱动收料筒转动即可将保护膜模切后的残料收卷起来;该装置可以自动地牵引保护膜穿过模切机构底部位置,不需要人工操作,可以有效地降低保护膜模切时操作的难度,提升保护膜模切的便捷性。

18、2.本发明通过驱动第三电机可以带动第一同步轮转动,第一同步轮转动时通过同步带即可带动左右两侧的第二同步轮转动,第二同步轮转动时即可带动与其连接的转动架转动,左边的转动架则会带动收卷筒转动到收料位置,而右边的转动架则会带动保护膜筒转动到放料位置,从而可以实现同步切换保护膜筒和收卷筒的效果,提升保护膜模切的效率。

- 还没有人留言评论。精彩留言会获得点赞!