一种高效Tray盘自动上下料设备及方法与流程

本发明属于自动化上下料生产,特别涉及一种高效tray盘自动上下料设备及方法。

背景技术:

1、tray盘,又称料盘,用于盛放物料的器皿。传统的tray盘上下料方法采用的是人工放料或者取料的作业方式,效率低下,又耗时耗力。随着制造业自动化进程加快,更深度的自动化发展对效率的要求也越来越高,出现了自动化tray盘上下料的方法,但是现有的自动tray盘上下料技术需要先将待上料或待取料的tray盘放置到工作平台上,然后在工作平台上将物料放置在tray盘上或取走tray盘上的物料,上料或下料完成后再取走工作平台上的tray盘,接着再将下一个待上料或待取料的tray盘放置到工作平台进行上料或下料,需要依次执行动作,待机工位的等待时间较长,拖慢了生产节拍,工作效率低。

技术实现思路

1、本发明的目的在于提供一种高效tray盘自动上下料设备及方法,将tray盘上下料的各动作在机构上进行细致分解,tray上料位和tray下料位上的设备可同时进行工作,有效降低了设备内不同机构的等待时间,提高了上下物料的工作效率,满足更快的自动化生产节拍。

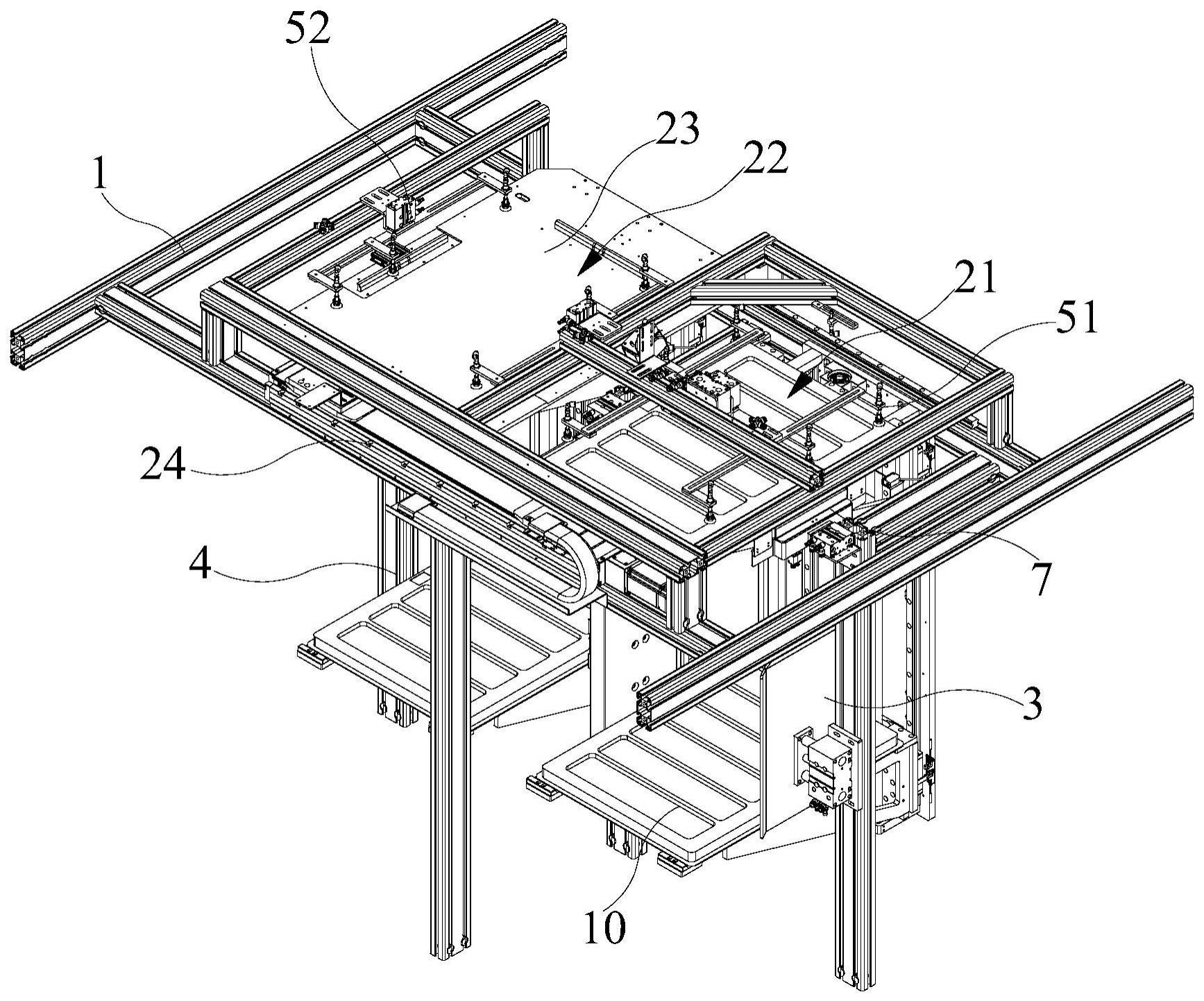

2、为达成上述目的,本发明的解决方案为:一种高效tray盘自动上下料设备,包括工作平台组件、tray上料升降模组、tray下料升降模组、tray搬运组件和机械手;

3、所述工作平台组件包括tray上料位、tray下料位和托盘,所述tray上料位和tray下料位并列设置,所述tray上料位和tray下料位上设有移动模组,所述托盘用以承托单个tray盘并通过移动模组在tray上料位和tray下料位之间移动;

4、所述tray上料升降模组设置在tray上料位下方,所述tray下料升降模组设置在tray下料位下方;所述tray上料升降模组和tray下料升降模组用于托举整叠tray盘升降;

5、所述tray搬运组件包括吸盘机构和控制吸盘机构升降的升降气缸,所述吸盘机构包括第一吸盘组件和第二吸盘组件,所述第一吸盘组件和第二吸盘组件分别设置在tray上料位和tray下料位的上方以吸起或放下单个tray盘;所述机械手设置tray下料位的一侧以在tray下料位的tray盘上抓取或放入物料;

6、所述机械手在tray下料位上料或下料后,第一吸盘组件吸起tray上料升降模组上的tray盘上升时,第二吸盘组件同时吸起托盘上的tray盘上升,托盘向tray上料位移动;托盘移动至tray上料位时,第一吸盘组件下降放下tray盘至托盘上,且第二吸盘组件同时放下tray盘至tray下料升降模组上。

7、进一步,还包括tray分盘组件,所述tray分盘组件设有两组,分别设置在tray上料位的两侧下方,所述tray分盘组件包括支撑板、支撑气缸、顶升气缸,所述支撑气缸水平驱动支撑板插入上下堆叠的两个tray盘之间,所述顶升气缸驱动支撑板顶起位于上方的tray盘,从而将两个tray盘分盘。

8、进一步,所述tray上料升降模组和tray下料升降模组的结构相同,均包括升降主架、升降托架、第二直线滑轨、驱动组件、余料检知传感器,所述第二直线滑轨竖直设置在升降主架上,所述升降托架滑动设置在第二直线滑轨上并用于承托整叠tray盘,所述驱动组件设置在升降主架上用以驱动升降托架升降,所述余料检知传感器设置在升降主架上并配合升降托架的升降高度以确认升降托架上的tray盘数量。

9、进一步,还包括tray入料移载模组和tray出料移载模组,所述tray入料移载模组包括tray入料移载线和滑动设置在tray入料移载线上的tray入料平台,所述tray入料移载线的一端为入料位,另一端与tray上料升降模组的升降托架连通;所述tray出料移载模组包括tray出料移载线和滑动设置在tray出料移载线上的tray出料平台,所述tray出料移载线的一端为出料位,另一端与tray下料升降模组的升降托架连通。

10、进一步,所述第一吸盘组件和第二吸盘组件的结构相同,均包括两个吸盘支架,所述升降气缸设置在吸盘支架的上部以驱动吸盘支架升降,两个吸盘支架分别设置在tray上料位或tray下料位两侧的上方,所述吸盘支架的下部排列设有三个吸盘。

11、本发明还提供一种高效tray盘自动上下料设备的使用方法,包括以下步骤:

12、s1.tray入料平台将一整叠tray盘从入料位移动放置到tray上料升降模组的升降托架上,然后tray入料平台退回入料位;

13、s2.tray上料升降模组将整叠tray盘抬升至tray分盘组件处,tray分盘组件将整叠tray盘的第一个tray盘和第二tray盘分开;

14、s3.第一吸盘组件从升降托架上吸起第一个tray盘移动至tray上料位上方,然后托盘移动至tray上料位,第一吸盘组件将tray盘放置在托盘上;

15、s4.托盘带着tray盘移动至tray下料位,机械手取走tray盘上的物料或将物料放入tray盘上,于此同时,tray上料升降模组的升降托架继续抬升,tray分盘组件将第二个tray盘分盘;

16、s5.机械手取料或放料完毕后,第二吸盘组件将tray下料位上的tray盘吸起,于此同时,第一吸盘组件将整叠tray盘的第二个tray盘吸起;然后托盘移动至tray上料位,第二吸盘组件将tray盘放入tray下料升降模组的升降托架上,第一吸盘组件同时将第二个tray盘放置在托盘上;

17、s6.依次循环上述步骤,直至tray下料升降模组上的tray盘堆叠到额定数量,tray下料升降模组将整叠tray盘下降至tray出料平台上,tray出料平台将整叠tray盘移动至出料位。

18、进一步,在步骤s1中,所述tray上料升降模组还包括长边定位拍板组件和短边限位导柱,所述长边定位拍板组件设置在升降托架的两侧,所述短边限位导柱设置在第二直线滑轨前侧,tray入料平台将整叠tray盘放置到tray上料升降模组的升降托架上后,所述长边定位拍板组件和短边限位导柱对整叠tray盘进行长边和短边定位。

19、进一步,在步骤s3或步骤s5中,所述托盘上设有拍板组件,第一吸盘组件将单个tray盘放置在托盘上后,托盘上的拍板组件对单个tray盘进行拍板定位。

20、进一步,在步骤s2中,tray上料升降模组将整叠tray盘抬升时,每抬升一个tray盘的叠盘间距后,余料检知传感器判定到位,使tray上料升降模组停止抬升,此时最上方的tray盘位于分盘组件的分盘处。

21、进一步,在步骤s6,余料检知传感器配合升降托架的升降高度判定tray下料升降模组上的tray盘堆叠到额定数量。

22、采用上述方案后,本发明的有益效果在于:

23、本发明将tray盘上下料的各动作在机构上进行细致分解,tray上料位和tray下料位并列设置,托盘可在tray上料位和tray下料位之间移动,使得托盘移动至tray下料位,且机械手在tray下料位的tray盘上料或下料后,第一吸盘组件可下降至tray上料升降模组上吸起tray盘再上升,第二吸盘组件可同时下降吸起托盘上的tray盘上升,托盘向tray上料位移动;托盘移动至tray上料位时,第一吸盘组件下降放下tray盘至托盘上,且第二吸盘组件同时放下tray盘至tray下料升降模组上,即步骤s5中,tray盘上料至tray上料位和tray盘下料至tray下料升降模组同时进行,并且在s4中,机械手取走tray盘上的物料或将物料放入tray盘的同时,tray上料升降模组的升降托架可继续抬升进行分盘;因此,本发明的tray上料位和tray下料上的设备可同时进行工作,有效降低了设备内不同机构的等待时间,提高了上下物料的工作效率,满足更快的自动化生产节拍。

- 还没有人留言评论。精彩留言会获得点赞!