一种多工位纸箱原料智能存储上料一体化设备的制作方法

本发明涉及自动化设备领域,尤其涉及一种多工位纸箱原料智能存储上料一体化设备。

背景技术:

1、存储上料在包装设备中是一种常见的机构,用于堆放包装所需的物料,纸板是常见的包装物料,先将纸板通过存储装置进行叠放,然后再通过上料用的搬运机械手将纸板搬运到后续的折盒包装设备中,现有的存储上料一般是单工位的,即上料工位只有一个,一次只能在上料工位放置一个存储装置,进而只能实现一个规格的纸板上料,由于现实需求的多样性特征,不同产品需要不同的纸板原料用于折叠制作对应的包装盒,传统的单工位纸板上料机构,功能单一,切换料号繁琐费事。

技术实现思路

1、本发明的目的是提供一种多工位纸箱原料智能存储上料一体化设备,可同时存储多种不同料号的纸板,配合控制系统,实时调度agv搬运小车和搬运机械臂,实现基于包装线生产计划的不同料号纸板的自适应上料。

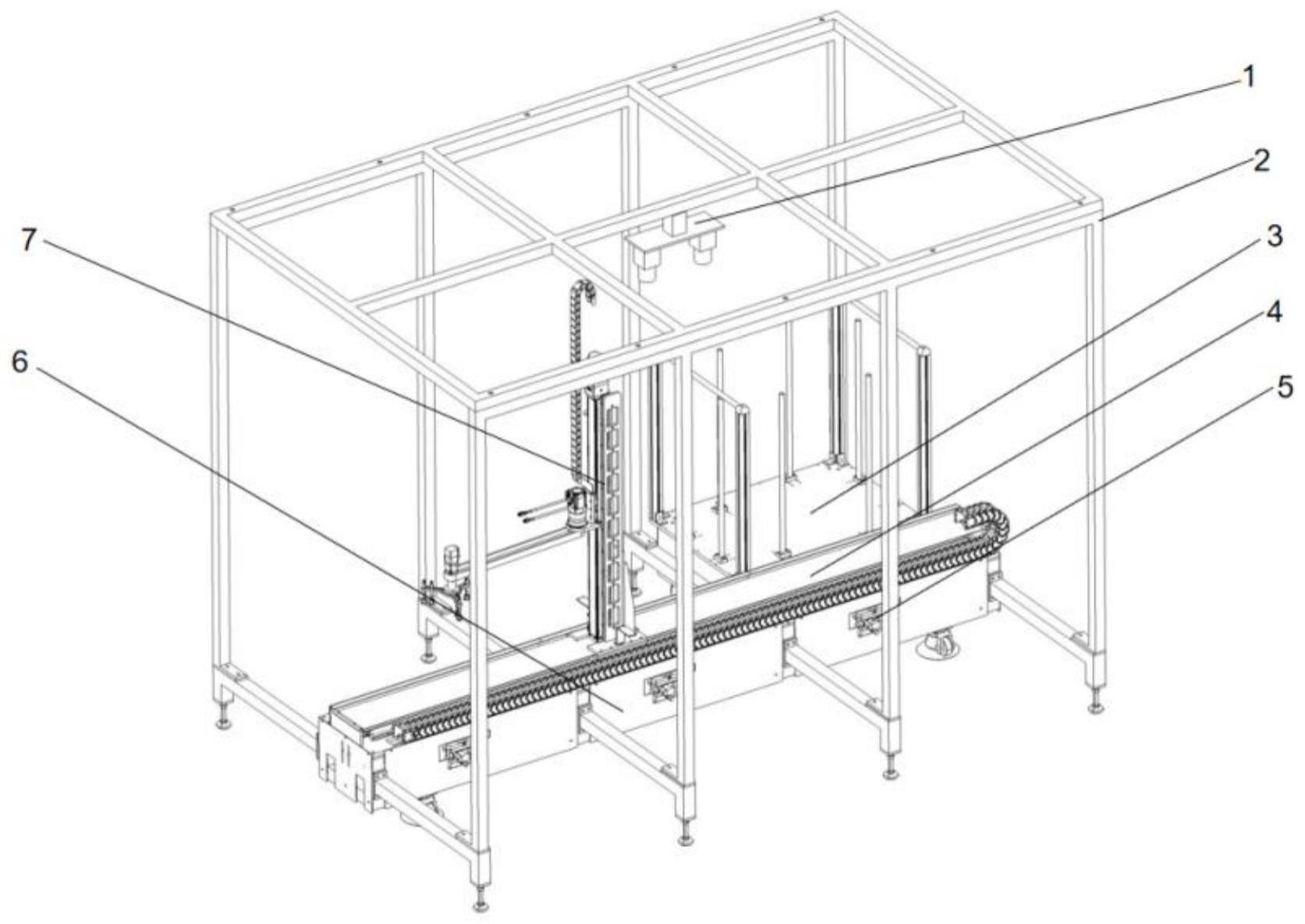

2、为了实现以上目的,本发明采用的技术方案为:一种多工位纸箱原料智能存储上料一体化设备,包括主体框架和控制系统,主体框架的下部中心设置有底部机身,底部机身上设置有搬运滑动机构,搬运滑动机构上设置有搬运机械臂,底部机身的两侧设置有用于将agv小车进行锁紧定位的agv小车锁定机构,agv小车用于装载纸箱原料,搬运机械臂用于配合agv小车进行纸箱原料的取料,且搬运滑动机构、agv小车和搬运机械臂均连接到控制系统,由控制系统进行统一控制。

3、优选的,agv小车包括底盘和车轮,底盘侧面设置有与agv锁定机构配合的车载锁定机构和用于与控制系统进行信号传递的nfc通讯模块,底盘上部为承载板,承载板上开设有螺纹孔,并配合螺栓安装有定位棒固定座,定位棒固定座上设置有竖直走向且用于纸板物料定位的物料定位棒。

4、优选的,承载板开设的螺纹孔底部设置有微动开关传感器,微动开关传感器接触到螺栓后产生感应信号用以获取当前物料定位棒位置。

5、优选的,所述搬运机械臂包括安装在搬运滑动机构上的机械臂z轴机身,机械臂z轴机身上设置有机械臂z轴滑台并由z轴电机驱动在z轴方向上移动,所述机械臂z轴滑台上设置r1轴电机,r1轴电机连接有r1旋转臂,r1旋转臂的端部设置有用于吸取纸板的吸盘组。

6、优选的,所述r1旋转臂的端部设置有输出轴竖直向下的吸盘组旋转电机,吸盘组安装在吸盘组旋转电机的输出轴上。

7、优选的,主体框架位于每个被锁紧的agv小车的正上方设置有用于测量agv小车上的纸板物料余量的双目相机,双目相机测量agv小车剩余物料的方法包括如下步骤:

8、步骤一、通过固定的双目相机拍摄agv小车上的纸板图像,读取左右图像;

9、步骤二、对左右图像进行灰度化预处理;

10、步骤三、对预处理后的左右图像使用sift算法进行特征提取;

11、步骤四、设计基于改进欧氏距离的k-最近邻算法计算左右图像特征点的对应关系;

12、步骤五、根据特征点匹配关系计算视差值,即左右特征点的水平像素偏移量;

13、步骤六、根据视差值计算深度值,假设摄像机的基线长度为b(单位为米),摄像机的焦距为f(单位为像素),则可以使用以下公式计算深度值(d):

14、d=(b×f)/parallaxvalue

15、其中parallax value为视差值;

16、步骤七、输出深度图或深度估计结果,结合纸板厚度及空载状态下的agv小车深度得到agv小车剩余物料量。

17、优选的,灰度值=α×r+β×g+γ×b

18、使用粒子群算法优化权重值,α、β、γ,具体流程如下:

19、1)初始化粒子群参数:

20、①定义粒子数目:确定参与优化的粒子数量,对应本例中α、β、γ。

21、②定义权重分配的维度:根据具体问题,确定需要优化的权重分配的维度。

22、③定义迭代次数:指定需要进行优化的迭代次数。

23、2)初始化粒子的位置和速度:

24、①随机初始化粒子的位置:根据权重分配的维度和取值范围,生成初始位置。

25、②随机初始化粒子的速度:根据权重分配的维度和取值范围,生成初始速度。

26、3)计算适应度函数:

27、定义适应度函数:根据权重分配计算图像的灰度化效果,并评估其好坏。

28、设原始图像为x,灰度化后的图像为y。对于每个像素位置(i,j),设x(i,j)为原始图像的像素强度值,y(i,j)

29、为灰度化图像的像素强度值。

30、则,平均绝对差异(mad)的计算公式如下:

31、

32、其中,n为图像的像素总数。

33、适应度函数定义为mad的值,即:

34、fitness=mad

35、4)迭代优化:

36、对于每次迭代:

37、·针对每个粒子计算适应度值,并更新其最佳位置和最佳适应度值;

38、·更新全局最佳位置和最佳适应度值;

39、·根据粒子群算法的更新规则,更新粒子的速度和位置。通常包括使用当前速度和位置、个体最佳位置和全局最佳位置,以及随机因子等进行加权运算;

40、·限制速度和位置在合理的范围内,确保权重分配在指定的取值范围内;

41、所涉及到的更新迭代公式如下:假设在d维搜索空间中,有n个粒子,每个粒子代表一个解,则:

42、①第i个粒子的位置:xi-d=(xi-1,xi-2,xi-3,…xi-d,)

43、②第i个粒子的速度:vi-d=(vi-1,vi-2,vi-3,…vi-d,)

44、③第i个粒子要搜索到的最优位置:

45、pi-d,best=(pi-1,best,pi-2,best,pi-3,best,…pi-d,best)

46、④群体搜索到的最优位置:

47、pd,best=(p1,best,p2,best,p3,best,…pd,best)

48、⑤速度更新:

49、

50、⑥位置更新:

51、

52、5)输出最优解:

53、获取全局最佳位置(global_best),即最佳的权重分配。

54、优选的,sift算法的主要步骤如下:

55、1)尺度空间极值检测:

56、·构建高斯金字塔:通过重复使用高斯滤波器,将原始图像在不同尺度下进行平滑,将每个尺度下的图像称为一层;

57、·构建高斯差分金字塔(dog金字塔):对相邻层进行高斯平滑后,计算差分图像,这样可以从金字塔的不同层中检测到具有不同尺度的图像细节;

58、·在金字塔的每个层中检测局部极值点:对每个像素的周围像素进行比较,找到局部极小或极大值点;

59、高斯滤波器:

60、其中,窗口模板的大小为(2k+1)×(2k+1),i,j对应窗口模板中的坐标点。

61、高斯金字塔:

62、其中,w(m,n)=w(m)*w(n)是长度为某定值的高斯核卷积。

63、高斯差分金字塔l(i)=g(i)-expand(g(i+1))

64、其中:

65、

66、定义高斯金字塔的组数:

67、ο=[log2(min(i,j)]-k

68、其中,i,j是图像的宽、高,k是最小图像的尺寸,相同尺寸的图像定义为一组;

69、关键点定位:

70、·基于高斯曲率的关键点定位:利用尺度空间上的曲率信息来定位更稳定的关键点,通过计算像素点周围像素的高斯梯度和梯度的二阶导数,来估计特征点的稳定性;

71、·剔除低对比度的关键点:根据设定的阈值,将低对比度的关键点排除;

72、·剔除边缘响应较大的关键点:基于像素点周围的梯度方向,剔除位于边缘的关键点;

73、2)关键点方向计算:

74、·计算梯度方向直方图:在关键点周围的区域内计算像素的梯度方向;根据梯度方向的大小,生成梯度方向直方图;

75、·寻找关键点主方向:选择梯度方向直方图中的峰值作为关键点的主方向;

76、3)关键点描述:

77、·计算关键点周围的局部图像区域:根据关键点的位置和尺度,在关键点周围定义一个以关键点为中心的圆形区域;

78、·利用关键点周围图像的梯度方向生成描述符:在圆形区域内划分子区域,并计算每个子区域内像素的梯度方向和大小,使用这些信息生成一个具有固定维度的特征向量,即sift描述符。

79、优选的,设计的k-最近邻算法用于计算左右图像之间的特征点的对应关系,从而实现立体匹配和三维重建,具体步骤如下:

80、1)提取特征点:结合步骤三,可以检测到具有独特属性的关键特征点;

81、2)特征描述:对于每个特征点,将其周围的局部图像区域转化为一个特征向量,描述其关键属性;

82、3)计算距离:对于左图像中的每个特征点,计算它与右图像中所有特征点的改进欧氏距离;考虑不同特征点的权重不同,引入权重来计算欧氏距离,距离越小表示两个特征点越相似;其中权重定义为:wij,左图像特征点坐标(xi,yi),右图像特征点坐标(xj,yj);

83、改进欧氏距离:

84、自适应权重:根据特征在样本中的分布情况来自适应地调整权重,计算每个特征的样本方差或标准差,并将其作为权重,方差或标准差较大的特征可以被赋予较低的权重,反之则较高,最后,结合数据样本,借助交叉实验验证技术,来评估最佳的权重选择;

85、4)最近邻匹配:对于每个左图像的特征点,选择右图像中距离最近的特征点作为其对应关系;

86、5)过滤和验证:进行匹配后,可以进行一些过滤和验证步骤来排除错误匹配。

87、优选的,视差值的计算如下:假设左图像中的特征点坐标为(x_left,y),右图像中对应的特征点坐标为(x_right,y),则视差值parallax value定义为:parallax value=x_left-x_right。

88、本发明的技术效果为:可同时存储多种不同料号的纸板,借助控制系统,实时调度agv搬运小车和搬运机械臂,实现基于包装线生产计划的不同料号纸板的自适应上料;同时,使用双目深度相机,设计基于视差的深度估计算法,对纸板余量进行计算,计算数据实时反馈给控制系统,进而控制agv前往相应位置完成补货,agv小车有识别功能,可识别当前纸板料号并通过nfc与系统进行通讯,告知系统小车所搭载的物料类型;该发明集多种料号物料的存储与上料于一体,提高了多料号切换使用时的切换速度,提高了上料效率,减少了人工切换料号的繁琐重复劳动,同时系统可实时查看不同物料的剩余量并在物料不足时自动补充,避免了物料用完未及时补充造成的生产停顿。

- 还没有人留言评论。精彩留言会获得点赞!