一种基于弹压供料和等厚刮送的循环式脱分趋堵试验装置

本发明涉及农业机械,特别涉及一种基于弹压供料和等厚刮送的循环式脱分趋堵试验装置。

背景技术:

1、联合收获机是我国重要的收获装备之一,脱粒滚筒作为联合收获机的主要工作部件,其脱粒分离性能将直接影响后续清选、输送、储存等环节。然而实际田间收获作业过程中,由于机手驾驶经验不足、田间路面状况起伏、田间作物长势差异等原因导致物料喂入量连续波动,引起脱粒滚筒工作负荷状态变化;另一方面,收获季节农忙时节,机手为抢收抢种,保障效益,驾驶联合收获机早晚持续收获作业导致潮湿作物持续重载喂入状态,增大脱粒滚筒运转负荷。上述两种异常喂入状态会导致脱粒滚筒趋向堵塞,若不及时调节操作参数,严重时会导致堵塞。目前使用联合收获机进行不同喂入状态下的脱粒滚筒趋堵田间试验,难以控制不同区域作物的长势差异、喂入量变化、含水率等因素,不利于脱粒趋堵量化试验研究开展。目前,室内试验装置是一种能够最大程度模拟真实田间试验的研究方式,诸多试验因素可控制、量化,对于开展异常喂入状态下的脱粒滚筒趋堵试验更为方便可控。室内脱粒滚筒等试验台架一般按照1:1建立,但是大型联合收获机的各部件过于庞大,原型的物料输送和脱粒滚筒台架占地面积大,开展试验所需物料的消耗庞大,同时试验开展一般采用人工铺送物料,缺少物料供给装置,持续性的自动量化输送和喂入物料,浪费时间和人力,不便于开展脱粒滚筒趋堵试验。

2、现有技术公开了脱粒清选试验台,包括输送带、输送过桥总成、脱粒系统、切碎抛洒系统、清选系统、传动系统、监控记录系统及机架,其特征是各部分系统均可以单独实现关键技术参数快速调整;输送带和输送过桥总成通过调速电机调节喂入量;调速电机实现脱粒滚筒无极调速,涡轮蜗杆间隙调节机构调节凹板间隙,平行四杆机构调节导流板角度等;电机调节风机转速、清选筛振动频率、分风板调节风向等;电机调节动刀转速,偏角调节机构实现切碎刀角度调节;脱粒滚筒、筛箱总成、切碎刀等传动主轴上安装扭矩传感器,实时监测采集不同部件功率消耗数据。台架可在多参数条件下对脱粒清选系统工作性能试验,优选脱粒清选装置参数。但是在长达5.5m、宽1.5m的输送带上人工铺放物料方式进行喂入,这将导致试验台架占据较大场地,同时试验消耗物料是巨大的,若将输送带减短变窄,铺送的物料层厚必然增大,这会导致后续的脱粒清选环节存在一定程度的堵塞风险,此外也需要一个物料供给装置向输送带源源不断地提供所需物料。

3、现有技术公开了一种新型多功能谷物脱粒试验台,包括喂入计量总成、机架、脱粒滚筒、杂余收集总成、供能传动总成和控制总成,其特征在于喂入计量总成位于脱粒滚筒的前端,卸粮部位紧贴脱粒滚筒喂入口,脱粒滚筒与中框螺栓连接,中框和机架螺栓连接,杂余收集总成位于脱粒滚筒后端的下方,通过螺栓固定在机架上,供能传动总成位于脱粒滚筒后端的侧面,花键连接脱粒滚筒的后轴,传输动力,控制总成摆放在于地面,能满足多种变化条件下的谷物脱粒试验需求。试验台能够调节物料喂入速度,脱粒滚筒水平倾角以及脱粒滚筒转速,实现籽粒分区收集称重、收集脱粒杂物以进行脱粒效果评价,移动方便,但是其输送带表面没有设置仿生花纹等微型结构,考虑输送带速度过快等导致的物料层间滑动或滚动问题;另一方面缺少物料供给装置,输送带长度过短,难以及时铺送。

4、现有技术公开了一种组合式切纵流脱粒分离清选试验装置,包括切流脱粒机构、纵轴流脱粒机构、清选试验台等,其特征在于物料输送装置的输出端通过喂入搅龙与倾斜上升的输送槽连接,输送槽的输出端与切流脱粒机构紧靠,切流脱粒机构的输出端通过辅助喂入轮和强制喂入轮与纵轴流脱粒机构的输入端衔接,纵轴流脱粒机构的输出端与碎草装置衔接,清选试验台由输入端至输出端装有逐渐升高且相互衔接的抖动板、上清选筛和尾筛台架的两侧分别具有上边缘与配套实验台机架两侧下部形状相配的侧壁,上边缘上装有密封条,与脱粒分离试验台配合使用。组合式切纵流脱粒分离清选试验装置结构完善、合理,能够获得全面清选试验结果,为分辨脱粒分离及清选过程的影响因素奠定详实可靠的试验基础,获得关键部件的性能与工作参数为谷物联合收获机的脱粒分离、清选装置设计提供依据,但是采用原型组合式切纵流脱粒分离清选装置、喂入搅龙、输送槽以及较长的输送带会占据巨大空间,会挤兑有限的试验场地空间,输送带上的物料采用人工铺放为主,费时费力,缺少自动量化喂入物料的装置。

5、现有技术公开了油菜联合收获系统试验台,包括输送带式物料喂入装置、割台、纵轴流脱粒滚筒、旋风分离清选装置,风速风压传感器,其特征在于割台安装在输送带式物料喂入装置的尾部,纵轴流脱粒滚筒、旋风分离清选装置依次衔接,第一风速风压传感器安装在旋风分离清选装置吸杂口处,第二风速风压传感器安装于旋风分离清选装置入口处,通过测量两者的风速获得旋风分离清选装置的籽粒清洁率、损失率预测模型。可以根据预测模型的测控系统预测关键部件的性能评价指标,得到较优的参数组合,实现试验台的可控可调,但专利并未对输送带表面设计,降低物料层间、物料与输送带表面的滑动风险,输送带两侧没有挡板防止物料的分散与掉落,未采用自动量化喂入装置

技术实现思路

1、针对现有技术中存在的不足,本发明提供了一种基于弹压供料和等厚刮送的循环式脱分趋堵试验装置,垂直弹压供料装置与水平等厚刮送装置上下紧靠,向下强制输送供料仓中的物料,水平等厚刮送装置将供给的物料强制水平输送和刮挡,同时控制物料水平输送的厚度,进一步对水平输送的物料进行整理和压实,通过纵轴流脱粒滚筒的螺旋喂入头强制喂入物料,纵轴流脱粒滚筒的凹板无间隙,物料在脱粒滚筒中实现纵向轴流脱粒分离内循环过程,物料通过排出物集中箱排出,掉落在外循环输送系统中二次重复循环利用,电机控制柜控制输送带电机和脱粒滚筒电机转速,联合水平等厚刮送装置共同控制物料恒定、连续变化、持续重载等正常和异常喂入状态,实现脱粒分离装置趋堵试验。

2、本发明是通过以下技术手段实现上述技术目的的。

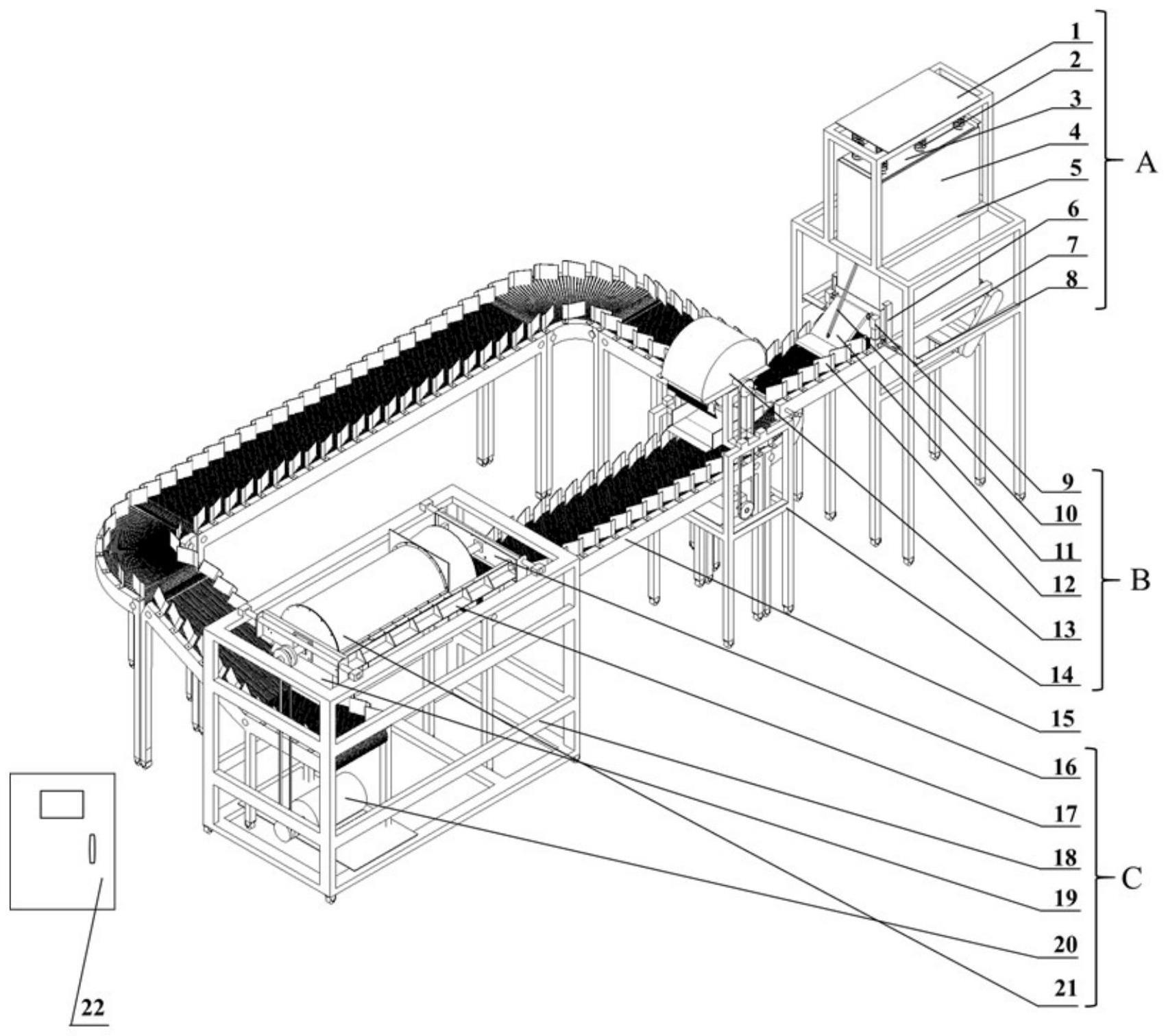

3、一种基于弹压供料和等厚刮送的循环式脱分趋堵试验装置,包括垂直弹压供料装置a、水平等厚刮送装置b、脱粒分离装置c、外循环输送系统和控制系统;

4、所述外循环输送系统将水平等厚刮送装置b和脱粒分离装置c构成闭环回路;所述垂直弹压供料装置a的出口与水平等厚刮送装置b连通,通过弹压作用将物料推送至水平等厚刮送装置b中;所述水平等厚刮送装置b用于输出等厚度的物料,等厚度的物料通过外循环输送系统输入脱粒分离装置c;

5、所述控制系统用于控制外循环输送系统、脱粒分离装置c、垂直弹压供料装置a和水平等厚刮送装置b。

6、进一步,所述垂直弹压供料装置a包括弹压支撑板、弹簧压片、强制弹压板、供料仓、料仓台架、喂入口调节器、输送带和支撑架;

7、所述供料仓安装在料仓台架上,所述料仓台架顶部安装弹压支撑件,所述供料仓上层放置强制弹压板,所述弹压支撑件通过弹簧压片与强制弹压板相连,通过反弹力和物料自重向下垂直推送供料仓内的物料,用于实现供料;所述供料仓前侧设有物料喂入口,所述输送带放置在供料仓正下方,用于将物料喂入口输出的物料输送至水平等厚刮送装置b;所述物料喂入口设有喂入口调节器,所述喂入口调节器通过支撑架与料仓台架连接,用于手动调节喂入量。

8、进一步,所述供料仓包括后侧挡板、供料仓主体、铰链连接孔、喂入挡板、底端挡板和鱼鳞片;所述供料仓为矩形中空结构,所述供料仓的后侧和底端分别设有可手动抽拉的后侧挡板和底端挡板,均采用l型结构,所述后侧挡板的上下抽动,用于物料的预填充,所述底端挡板前后抽动,用于实现物料的供给;所述供料仓前端面的下方开有物料喂入口,所述喂入口前端面设置可移动的喂入挡板,所述喂入挡板与喂入口调节器滑动连接,所述喂入口调节器与料仓台架通过支撑架连接,通过手动改变喂入口调节器的高度从而带动喂入挡板上下开合;所述供料仓左右两侧的内端面下方设有鱼鳞片,所述鱼鳞片高度等于物料喂入口的高度,用于防止供料仓下部输送部分物料的层间滑动和滚动。

9、进一步,相邻所述鱼鳞片之间的间距为10mm,所述鱼鳞片的高度2mm;所述鱼鳞片的半径3mm,用于防止物料层间滑动和滚动。

10、进一步,所述水平等厚刮送装置b包括刮板调节器、铰链、l型刮板、强制输送台和强制输送台架;

11、两个所述刮板调节器位于物料喂入口前方的输送带支架上,两个所述刮板调节器之间安装l型刮板,所述l型刮板包括后刮板和前压板;所述后刮板一端分别与两个刮板调节器铰接,通过刮板调节器改变后刮板一端的高度,通过刮挡喂入口输送来的部分物料,用于控制水平输送的物料量;所述后刮板另一端和前压板铰接,所述后刮板通过铰链与供料仓前侧的铰链孔相连,通过手动拉伸铰链,改变l型刮板与输送带之间的距离,用于平整和压实水平输送的物料,防止物料翻滚和层间滑动;所述输送带出口与强制输送台连通,所述强制输送台架用于支撑强制输送台。

12、进一步,所述外循环输送系统的输送带两侧与输送带两侧分别安装若干弹性挡板,所述弹性挡板为弹性材料,所述弹性挡板为夹角160°的l型结构,用于利用反弹力向中间和前方集聚输送物料。

13、进一步,所述输送带的表面设有矩阵阵列排布的锯齿花纹,所述锯齿花纹的厚度至少2mm,所述锯齿花纹的锯齿间距7-10mm;所述锯齿花纹的锯齿高度至少4mm,用于增加物料与传送带表面摩擦力,防止输送带速度过大导致底层物料滑动。

14、进一步,所述强制输送台包括壳体、拨片、强制输送轮、挡板和衔接弧板;所述强制输送轮支撑在强制输送台架上,所述壳体安装在强制输送轮上部;所述强制输送轮上均布若干拨片;所述强制输送轮下方设有衔接弧板,用于衔接输送带与外循环输送系统;所述衔接弧板两侧设有挡板.

15、进一步,所述拨片呈弧状,所述拨片采用弹性材料,所述拨片顶端设有斜三角形锯齿结构。

16、进一步,所述脱粒分离装置c包括主轴支撑架、滚筒固定梁、滚筒台架、排出物集中箱、电机和纵轴流脱粒滚筒,两个所述主轴支撑架安装在滚筒台架上,所述纵轴流脱粒滚筒的主轴两端分别支撑在两个所述主轴支撑架上;所述滚筒固定梁呈l型,所述滚筒固定梁上端面与顶盖连接,所述滚筒固定梁下端面与凹板连接,所述滚筒固定梁的两端分别与主轴支撑架连接;所述电机用于驱动纵轴流脱粒滚筒,所述排出物集中箱位于纵轴流脱粒滚筒下方,通过排出物集中箱将物料输送至外循环输送系统中。

17、本发明的有益效果在于:

18、1.本发明所述的基于弹压供料和等厚刮送的循环式脱分趋堵试验装置,垂直弹压供料装置与水平等厚刮送装置上下紧靠,向下强制输送供料仓中的物料,水平等厚刮送装置将供给的物料强制水平输送和刮挡,同时控制物料水平输送的厚度,进一步对水平输送的物料进行整理和压实,通过纵轴流脱粒滚筒的螺旋喂入头强制喂入物料,纵轴流脱粒滚筒的凹板无间隙,物料在脱粒滚筒中实现纵向轴流脱粒分离内循环过程,物料通过排出物集中箱排出,掉落在外循环输送系统中二次重复循环利用,电机控制柜控制输送带电机和脱粒滚筒电机转速,联合水平等厚刮送装置共同控制物料恒定、连续变化、持续重载等正常和异常喂入状态,实现脱粒分离装置趋堵试验。

19、2.本发明所述的基于弹压供料和等厚刮送的循环式脱分趋堵试验装置,整体长度4500mm、宽度2300mm,输送带长度为1600mm、宽度380mm,试验台结构紧凑简短,占据的实验室空间较小,大大提高了实验室的空间利用率,同时传送带的简短减少了物料铺送长度;内外循环输送系统可以多次循环利用物料,减少了资源浪费。

20、3.本发明所述的基于弹压供料和等厚刮送的循环式脱分趋堵试验装置,供料仓采用垂直弹压原理供给物料,便于为脱粒滚筒持续性的提供物料;供料仓内部焊接有鱼鳞片,可以防止下部输送的物料与上部未输送的物料在储仓内发生翻滚;l型刮板可以对物料喂入口供给的物料进行水平等厚输送,实现物料的平整和压实,防止物料发生滑动和翻滚;强制输送台可以对水平输送的物料进一步压实和强化输送作用;通过调节输送带电机转速、l型刮板高度和物料喂入口高度实现物料量连续变化、保持恒定、持续重载等正常或异常喂入状态的量化控制,开展不同喂入状态下的脱粒滚筒趋堵试验。

21、4.本发明所述的基于弹压供料和等厚刮送的循环式脱分趋堵试验装置,输送带两侧的弹性挡板可以向传送带中间、前方集聚和输送物料,防止物料的溢出与掉落;输送带表面的锯齿花纹可以增大物料与传送带表面的摩擦力,减少因输送带速度过快导致物料层滑动。

22、5.本发明所述的基于弹压供料和等厚刮送的循环式脱分趋堵试验装置,纵轴流脱粒滚筒的螺旋喂入头和壳体可以实现物料的强制喂入,凹板实现纵向轴流内循环脱粒分离过程,安装传感器采集信号、监测正常或异常喂入状态下脱粒滚筒的工作状态。

23、6.本发明所述的基于弹压供料和等厚刮送的循环式脱分趋堵试验装置,滚筒台架、输送带、外循环输送系统、料仓台架、强制输送台架均安装有万向轮,可以自由移动,实现不同模块间的紧密匹配。

- 还没有人留言评论。精彩留言会获得点赞!