一种用于刀片电池模组的转运方法及装置与流程

本技术涉及电池转运,尤其涉及一种用于刀片电池模组的转运方法及装置。

背景技术:

1、客户对新型设备要求高,然而新型储能线体占据空间小,若采用传统的桁架机械手结构,由于安装位置固定且灵活性不足,因此不适用于现场新型储能线体的运行情况,且无法满足对电池转运的节奏和精准度的需求。

技术实现思路

1、为了克服现有技术存在的缺陷与不足,本技术提供了一种用于刀片电池模组的转运方法及装置。

2、为了达到上述目的,本技术采用以下技术方案:

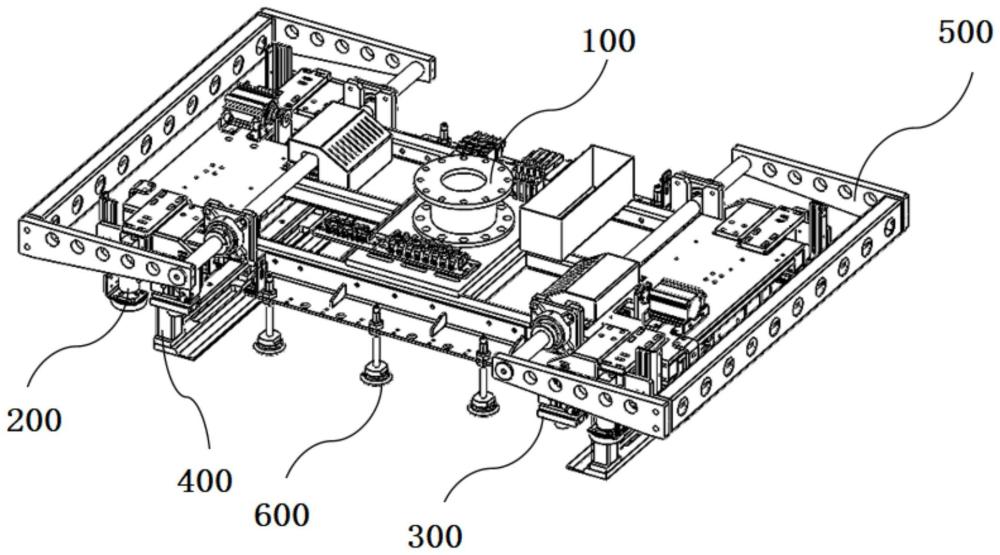

3、根据本技术的一个方面,提供了一种用于刀片电池模组的转运装置,所述转运装置包括:设备基座100、四个视觉识别机构200、四个电池定位机构300、两个电池夹持机构400、两个防掉落保护机构500、抓取机构600;

4、四个视觉识别机构200、四个电池定位机构300、两个电池夹持机构400、两个防掉落保护机构500、抓取机构600均安装在设备基座100上,所述设备基座100还用于与多轴机器人700形成可拆卸式连接;其中,所述抓取机构600用于对电池底部托盘802进行固定吸附,抓取机构600围绕设备基座100的中心位置进行设置,以使得在抓取时将电池底部托盘802放置在靠近设备基座100中心的区域,所述两个电池夹持机构400分别设置在抓取机构600的两侧,电池夹持机构400用于对刀片电池模组电池底部托盘802进行夹持抱起以形成夹持区域,所述设备基座100分别基于夹持区域内相对的两侧边所在的竖直平面位置上设有防掉落连接杆,每个防掉落连接杆用于连接一个防掉落保护机构500,视觉识别机构200分别设置在设备基座100的四个角端处,且设置在设备基座100相对夹持区域外的竖直平面位置上。

5、优选地,所述设备基座100包括底板101、连接法兰座102、气缸调速阀岛103、电磁阀岛104、真空发生器组件105,连接法兰座102设置在底板101的中心位置,气缸调速阀岛103、电磁阀岛104以及真空发生器组件105分别围绕法兰座102所在的中心位置在底板101上进行间隔设置;

6、每个视觉识别机构200包括视觉光源组件201、视觉相机202、第一安装支架组件203,视觉光源组件201围绕视觉相机202的竖直下方位置进行设置,视觉光源组件201和视觉相机202分别设置在第一安装支架组件203上,所述视觉光源组件201在正对视觉相机202的镜头位置的竖直方向上形成镂空,以避免遮挡相机拍摄图像信息,所述视觉光源组件201用于补偿光照;

7、电池定位机构300分别设置在设备基座100相对夹持区域的四个角位置,每个电池定位机构300包括第一伸缩气缸301、第二安装支架组件302、定位软胶303,第一伸缩气缸301与第二安装支架组件302固定连接,并且定位软胶303与第一伸缩气缸301的活动端相连,进而通过第一伸缩气缸301的伸缩情况带动定位软胶303改变定位位置;

8、电池夹持机构400包括第二伸缩气缸401、夹持爪402、线性导轨组件403,第二伸缩气缸401、夹持爪402分别与线性导轨组件403连接,第二伸缩气缸401带动夹持爪402在线性导轨组件403上做开合运动,在需要勾起刀片电池模组时夹持爪做合拢运动,将刀片电池模组送达指定位置后夹持爪做张开运动以放下刀片电池模组;

9、所述防掉落保护机构500包括防掉落保护组件501、旋转气缸502、动力推板组件503,所述防掉落保护组件501、所述旋转气缸502分别与所述动力推板组件503连接,所述旋转气缸502带动所述动力推板组件503做往复运动,所述动力推板组件503上带有齿条,进而通过与防掉落保护组件501上的齿轮啮合,使得动力推板组件503在往复运动时带动防掉落保护组件501进行旋转开合运动;

10、所述抓取机构600包括钣金安装部件601和多个吸盘602,多个吸盘602与真空发生器组件105连接,每个吸盘602与其对应的一个真空发生器相连,多个吸盘602分别在相对的两侧边按照均匀分布的方式间隔设置在钣金安装部件601上,钣金安装部件601设置在设备基座100上,多个吸盘602在设备基座100上对称地在竖直方向上设置。

11、优选地,在执行电池转运作业时,包括:所述多轴机器人700携带所述转运装置到达指定的待运工位的上方,利用视觉识别机构200识别刀片电池模组的特征,当识别为刀片电池模组时,通过通讯plc产生控制信号以使多轴机器人700到达指定的待运工位,到达后通过电池定位机构300确定定位位置,利用电池夹持机构400夹持并抱起刀片电池模组;

12、当到所述转运装置达预设高度时,防掉落保护机构500旋转翻下至防护状态,以防止刀片电池模组在空中夹持转运时意外掉落;

13、当刀片电池模组送达指定位置的上方且转运装置低于预设高度时,防掉落保护机构500旋转翻开至初始状态,若刀片电池模组送到指定位置时,此时刀片电池模组位于电池叠放区域通过将电池夹持机构400打开,从而使刀片电池模组平稳放置在电池叠放区域内,所述指定位置为电池转运的目的位置,对应当前转运的刀片电池模组所在电池叠放区域中的叠放位置;

14、控制多轴机器人700带动转运装置整体离开刀片电池模组,然后重复控制命令进行抓取下一个刀片电池模组;

15、在执行电池转运作业前,包括:所述多轴机器人700携带所述转运装置到达指定的电池底部托盘802的上方,利用四个视觉识别机构200分别识别电池底部托盘802中四个角的定位梢,当识别成功时,通过通讯plc产生控制信号使多轴机器人700带动所述转运装置到达电池底部托盘802,到达后通过电池定位机构300确定定位位置,利用抓取机构600通过吸附作用进行抓取电池底部托盘802;

16、若电池底部托盘802送到指定位置时,此时电池底部托盘802位于电池叠放区域,通过控制抓取机构600解除所有吸力,从而使电池底部托盘802平稳放置在电池叠放区域内,所述指定位置为后续电池转运的目的位置,对应当前转运的电池底部托盘802所在电池叠放区域中的叠放位置。

17、根据本技术的另一个方面,还提供了一种用于刀片电池模组的转运方法,应用于电池转运系统,所述电池转运系统包括上述所述的转运装置,所述多轴机器人700与所述转运装置进行可拆卸式连接,多轴机器人700内的处理器用于执行所述方法;

18、所述方法包括:响应于接收到由用户触发产生的转运初始化请求信息,基于转运全景图像信息,确定多个待运工位和至少一个目标工位,以构建转运任务集合;

19、响应于接收到由用户触发产生的转运启动请求信息,根据转运历史记录和转运任务集合进行转运作业处理;

20、响应于接收到由用户触发产生的转运停止请求信息,停止当前的转运作业;

21、所述转运初始化请求信息、所述转运启动请求信息以及所述转运停止请求信息均由用户终端设备发出,所述用户终端设备与所述多轴机器人700进行通信交互;

22、当转运任务集合的所有转运作业均已完成,基于转运历史记录对本次转运记录设置为正常停止状态;

23、在转运任务集合中,每个目标工位对应一个电池叠放区域并分别以区域id进行区分,每个待运工位根据位置信息匹配一个工位id,以工位id和区域id配对的形式进行构建一个转运子任务,进而通过多个转运子任务构建转运任务集合,转运全景图像信息为包含当前转运场景下所有待运工位和所有目标工位的图像;

24、在转运任务执行时,通过电池夹持机构400根据夹持力公式进行夹持,具体为:

25、

26、f表示夹持力,μ表示夹持面系数,f表示夹持参考系数,l表示单侧的夹持总接触面积,l表示夹持爪长度,夹持爪长度对应为夹持区域内相对的两侧边的长度,τ(t)表示关于夹持爪使用时间的夹持磨损影响因子,t表示夹持爪累计使用小时数,ρ表示夹持磨损影响因子的底数项系数。

27、优选地,所述方法还包括:

28、遍历所有的区域id,若当前遍历的区域id所对应的电池叠放区域的电池叠层高度超过预设叠层高度时,则更新转运任务集合。

29、优选地,在每次转运作业处理的过程中,包括:

30、获取当前执行的转运子任务,以提取工位id和区域id,进而确定当前转运作业中需要参与的待运工位和目标工位;

31、对目标工位对应的第二图像信息进行识别,表示为:

32、

33、其中为目标工位的识别结果,αcount表示目标工位中重载托盘803的识别数量,βcount表示目标工位中电池底部托盘802的识别数量,γcount表示目标工位中刀片电池模组的识别数量,αcount和βcount的取值为0或1,γcount的取值为0或正整数;

34、当目标工位对应的电池叠放区域含有超过一个重载托盘803或含有超过一个电池底部托盘802,此时αcount>1或βcount>1,设置转运装置为异常停止状态,并生成异常信息以提醒工作人员出现转运异常的情况;

35、设置目标工位的不可转运状态表示目标工位对应的电池叠放区域中为地面,此时无任何物品且αcount=0,βcount=0,γcount=0,设置目标工位的可转运空状态表示目标工位对应的电池叠放区域中仅含有重载托盘803,此时αcount=1,βcount=0,γcount=0;设置目标工位的可转运非空状态表示目标工位对应的电池叠放区域中含有一个重载托盘803和一个电池底部托盘802,此时αcount=1,βcount=1,θcount≥0;为关于目标工位的识别结果的第一标识值,为关于目标工位的识别结果的第二标识值,为关于目标工位的识别结果的第三标识值;

36、若判断目标工位为不可转运状态时,则停止当前的转运作业并生成预警提示信息,预警提示信息用于提醒工作人员及时在电池叠放区域中放置重载托盘803;

37、若判断目标工位为可转运空状态时,则控制多轴机器人700带动转运装置将电池底部托盘802移动至目标工位,以使目标工位改变为可转运非空状态;

38、若判断目标工位为可转运非空状态时,则控制多轴机器人700带动转运装置将刀片电池模组移动至目标工位。

39、优选地,在响应于接收到由用户触发产生的转运启动请求信息,根据转运历史记录和转运任务集合进行转运作业处理的步骤中,具体包括:

40、从转运历史记录中提取上一次转运记录,若上一次转运记录为已完成状态,则基于转运任务集合执行下一次转运作业;

41、若上一次转运记录为正常停止状态,则基于转运任务集合继续执行上一次转运作业;

42、若上一次转运记录为异常停止状态,则进行分析并确定异常类型,根据异常类型获取异常修复信息,若异常修复信息为已修复状态则基于转运任务集合继续执行上一次转运作业,否则停止转运作业并向用户发出预警信息;其中所述预警信息由异常类型和异常修复信息构成,当用户终端设备接收到预警信息时进行蜂鸣提示和详情信息展示。

43、优选地,在更新转运任务集合的过程中,具体包括:将当前遍历的区域id标记为待替换id;

44、遍历所有的区域id,将电池叠层高度低于预设叠层高度的区域id确定为待更新区域id集合;

45、若待更新区域id集合为空则生成叠放提示信息;

46、若待更新区域id集合存在元素,则从待更新区域id集合中任意选择一个元素作为更新id;

47、遍历转运任务集合,筛选并剔除掉所有处于已完成状态的转运子任务,对剩下的转运子任务进行更新判断,若转运子任务的区域id为待替换id,则将转运子任务的区域id修改为更新id,从而完成对转运任务集合的更新;其中,转运子任务的作业状态包括待处理状态、正在处理状态、已完成状态、正常停止状态、异常停止状态,所述待处理状态、所述正在处理状态、所述正常停止状态、所述异常停止状态均对应转运子任务处于未完成时的情况。

48、优选地,在获取第一图像信息中,还包括:

49、基于当前时刻,从第一图像信息中选择光线预判断图像,所述光线预判断图像具体为与当前时刻最接近的图像帧数据;

50、计算光线预判断图像的灰度直方图特征;基于预存的灰度基准边界,并结合光线预判断图像的灰度直方图特征判断光线是否充足,所述预存的灰度基准边界为在光线充足时对包含刀片电池模组的图像计算灰度直方图并以灰度直方图的峰度值进行确定得到;

51、若光线充足则不做处理,若光线不充足则调节视觉光源组件的功率,通过提升或降低光强以使第一图像信息的亮度符合光线充足条件,若符合光线过暗的条件,则增加视觉光源组件的功率以提升光强,若符合光线过亮的条件,则减少视觉光源组件的功率以降低光强;

52、所述光线充足条件为:光线过暗的条件为:光线过亮的条件为:其中num_left为灰度值小于灰度基准边界中左边界值的所有像素的累加个数,num_right为灰度值大于灰度基准边界中右边界值的所有像素的累加个数。

53、根据本技术的另一个方面,还提供了一种终端,包括:至少一个存储器和至少一个处理器;其中,至少一个存储器用于存储程序代码,至少一个处理器用于调用至少一个存储器所存储的程序代码执行上述所述的转运方法。

54、本技术与现有技术相比,具有如下优点和有益效果:

55、(1)通过视觉识别机构、四个电池定位机构、两个电池夹持机构、两个防掉落保护机构、抓取机构均与设备基座连接集成一体,通过多轴机器人带动转运装置在电池转运前抓取电池底部托盘移动至电池叠放区域,进而在电池转运时带动转运装置到达指定的待运工位进行夹持刀片电池模组,然后再搬运到指定的目标工位进行叠放,转运装置利用视觉识别机构识别刀片电池模组或电池底部托盘的相关特征,进而准确抓取电池底部托盘或准确夹持刀片电池模组,提高了转运过程的稳固性,进一步将两个防掉落保护机构设置为防护状态,以预防刀片电池模组或电池底部托盘掉落,在保证电池转运作业的转运效率的同时提高了转运的安全性,保证了运行过程的安全。

56、(2)设备基座通过设置连接法兰座以对外连接多轴机器人,通过可拆卸的方式更换对接不同品牌的外部多轴机器人,提高了整体装置的安装兼容性和灵活性,使得转运装置能够与更多的多轴机器人适配,通过配合多轴机械人提高了电池转运作业的灵活度与精准度,提高了转运作业可操作空间,相比传统的桁架机械手结构进行电池转运作业,桁架机械手结构的可操作空间较为固定且无法及时应对当前生产线中新型储能线体的位置变动,本技术具有更多样的转运移动轨迹和转运方向,能够及时适应当前生产线中新型储能线体的位置变动,从而带来更高的搬运效率和灵活度。

57、(3)基于视觉识别机构从第一图像信息中选择光线预判断图像,在识别为光线不充足时调节视觉光源组件的功率,通过提升或降低光强以使第一图像信息的亮度符合光线充足条件,进而提高对刀片电池模组的识别准确率,以及提高针对刀片电池模组的定位准确率。

58、(4)在电池转运作业时,通过累加αcount、βcount、γcount的数值,使得目标工位的识别结果仅需对比累加和的大小即可确定目标工位的识别结果,通过识别目标工位的状态,判断不可转运状态、可转运空状态或可转运非空状态,提高了电池转运作业的智能化程度,提高了电池转运作业的效率。

- 还没有人留言评论。精彩留言会获得点赞!