一种基于轨道吊作业仿真启发式算法的双箱组合运输方法与流程

本发明涉及自动化集装箱码头技术,更具体地说,涉及一种基于轨道吊作业仿真启发式算法的双箱组合运输方法。

背景技术:

1、随着码头作业效率和效益越来越受到关注,双箱组合运输和作业是提升码头作业效率和提升水平运输设备利用率非常有效的方法。但在实际作业过程中,出于各种原因集装箱往往无法在计划阶段将两个集装箱指定为双箱,诸如货主需求变更、船期调整等等,为了应对这种情况,需要在实际装卸船作业中由系统自动的根据作业实际情况将两个箱组合起来,实现双箱在同一辆水平运输设备上运输。

技术实现思路

1、针对现有技术中存在的上述缺陷,本发明的目的是提供一种基于轨道吊作业仿真启发式算法的双箱组合运输方法,实现自动将遍布多个作业位置且可以由不同堆场设备作业的集装箱组合在一起,同时还实现自动组合双箱与堆场作业冲突最优。

2、为实现上述目的,本发明采用如下技术方案:

3、一种基于轨道吊作业仿真启发式算法的双箱组合运输方法:

4、建立港口业务的双箱组合规则,所有集装箱进行组合时均需满足所述双箱组合规则;

5、建立求解模型,实现在既定时间、空间和物理设备约束下的双箱组合计算。

6、较佳的,所述双箱组合规则包括序号组合和属性组合。

7、较佳的,所述求解模型包括任务需求及需求时间求解模型、任务决策及冲突求解模型。

8、较佳的,所述任务需求及需求时间求解模型中任务需求包括岸桥装船作业转化为堆场作业、岸桥卸船作业、移箱作业、堆场集卡作业。

9、较佳的,所述岸桥装船作业转化为堆场作业的需求计算具体包括:

10、t为岸桥开始作业时刻,且岸桥每个任务作业时间为costqc,则岸桥第n个箱的任务开始和结束时间分别为t+(n-1)costqc和t+ncostqc,记为:

11、ln(t+(n-1)*costqc,t+n*costqc)。

12、较佳的,当岸桥为单箱作业,水平运输为单箱运输时,堆场为1个作业任务,设水平运输设备从堆场送箱到岸桥的平均时间为costytoq,轨道吊作业时间为costyard,第n箱在岸桥的开始时间和完成时间分别为:

13、ln(t+(n-1)*costqc,t+n*costqc)

14、该第n箱在堆场的作业开始时间和完成时间分别为:

15、pn(t+(n-1)*costqc-costytoq-costyard,t+(n-1)*costqc-costytoq)。

16、较佳的,当岸桥为单箱作业,水平运输为双箱运输时,2个岸桥任务对应1辆水平运输设备,且堆场需要作业2个任务,水平运输设备需要在岸桥第1个任务开始时到达;

17、水平运输设备从堆场送箱至岸桥的平均时间为costytoq,岸桥作业时间为costyard,两个任务间水平运输设备的移动时间为costytoy;

18、该第n箱、第n+1箱在岸桥的作业开始时间和完成时间为:

19、ln(t+(n-1)*costqc,t+n*costqc)

20、ln+1(t+n*costqc,t+(n+1)*costqc)

21、则第n+1箱在堆场的作业开始时间和完成时间为:

22、pn+1(t+n*costqc-costytoq-costyard,t+n*costqc-costytoq)

23、则第n箱在堆场的作业开始时间和完成时间为:

24、pn(n*costqc-costytoq-2costyard-costytoy,t+n*costqc-costytoq-costyard-costytoy)。

25、较佳的,当岸桥为双箱作业时,1个岸桥任务对应2个堆场;

26、水平运输设备从堆场送箱至岸桥的平均时间为costytoq,岸桥作业时间为costyard,两个任务间水平运输设备的移动时间为costytoy;

27、该第m吊在岸桥的作业开始时间和完成时间为:

28、lm(t+(m-1)*costqc,t+m*costqc)

29、则第n+1箱在堆场的作业开始时间和完成时间为:

30、pn+1(t+(m-1)*costqc-costytoq-costyard,t+(m-1)*costqc-costytoq)

31、则第n箱在堆场的作业开始时间和完成时间为:

32、pn(t+(m-1)*costqc-2costytoq-costyard,t+(m-1)*costqc-costytoq-costytoy)。

33、较佳的,所述岸桥卸船作业的需求计算具体包括:

34、以岸桥成功将集装箱放至水平运输设备的时间t开始,约定在集装箱放至水平运输设备后expected_timeyard时间内完成堆场收箱,岸桥作业时间为costyard,则对应堆场任务完成时间为:

35、p1(t+expected_timeyard-2costyard,t+expected_timeyard-costyard)

36、p2(t+expected_timeyard-costyard,t+expected_timeyard)。

37、较佳的,所述移箱作业包括需要水平运输设备移箱作业和不需要水平运输设备移箱作业;

38、在需要水平运输设备移箱作业、不需要水平运输设备移箱作业的出箱阶段,移箱作业开始时间为t,岸桥作业时间为costyard,则第n个堆场的作业开始时间和完成时间为:

39、pn(t+(n-1)*costyard,t+n*costyard)

40、在需要水平运输设备移箱作业的收箱阶段,以岸桥成功将集装箱放至水平运输设备的时间t开始,约定在集装箱放至水平运输设备后expected_timeyard时间内完成堆场收箱,岸桥作业时间为costyard,则对应移箱收箱的堆场的作业开始时间和完成时间为:

41、p(t+timeyard-costyard,t+timeyard)

42、若水平运输设备为双箱运输,则对应堆场的任务完成时间为:

43、p1(t+timeyard-2costyard,t+timeyard-costyard)

44、p2(t+timeyard-costyard,t+timeyard)。

45、较佳的,所述堆场集卡作业的需求计算具体包括:

46、以集卡任务激活时间t开始,约定在costtruck_to_yard时间内可以到达堆场作业位置,岸桥作业时间为costyard,则对应集卡作业单箱时的堆场任务时间为:

47、p(t+costtruck_to_yard-costyard,t+costtruck_to_yard)

48、若集卡为在堆场需要作业n个箱作业,则约定每个任务间隔时间为costtruck_to_yard_2nd,对于该辆集卡的每个箱的作业时间如下:

49、p1(t+costtruck_to_yard-costyard,t+costtruck_to_yard)

50、p2(t+costtruck_to_yard-costyard+costtruck_to_yard_2nd,t+costtruck_to_yard+costtruck_to_yard_2nd)

51、…

52、pn(t+costtruck_to_yard-costyard+(n-1)costtruck_to_yard_2nd,t+costtruck_to_yard+(n-1)costtruck_to_yard_2nd)。

53、较佳的,所述任务需求的作业场景存在多台水平运输设备同时作业情况,通过建立堆场最早开始和最晚开始模型来描述岸桥和堆场的作业时间。

54、较佳的,对于多作业车道岸边作业,第n个堆场任务开始时间为pnst和结束时间为pnet,若水平运输设备到达作业时间为tagv_arrived,则该水平运输设备的堆场任务最早开始时间为pnest=max(p(n-3)st,tagv_arrived),堆场任务最晚开始时间为pnst;

55、对于单作业车道岸边作业,若岸边设备作业只有1条作业车道,且水平运输设备到达作业时间为tagv_arrived,则该水平运输设备的堆场任务最早开始时间为pnest=max(p(n-1)st,tagv_arrived),堆场任务最晚开始时间为pnst;

56、对于堆场任务,若堆场只有1条作业车道,且水平运输设备到达作业时间为tagv_arrived,则该水平运输设备的堆场任务最早开始时间为pnest=max(p(n-1)st,tagv_arrivef),堆场任务最晚开始时间为pnst;若堆场只有1条作业车道,且水平运输设备到达作业时间为ttruck_arrived,则该集卡的堆场任务最早开始时间为pnest=max(p(n-1)st,ttruck_arrived),堆场任务最晚开始时间为pnst。

57、较佳的,所述任务决策及冲突求解模型包括轨道吊设备的移动仿真、堆场任务决策仿真和轨道吊的空间冲突处理。

58、较佳的,所述轨道吊设备的移动仿真具体包括:

59、1)移动距离

60、a,同堆场任务的移动距离为

61、distance=|current_bay-target_bay|*widthbay,其中,widthbay为单个贝位的宽度;

62、b,不同堆场任务的移动距离:

63、低贝位方向时:

64、distance=|current_bay-minbay|*widthbay+widthblock+|target_bay-maxbay|*widthbay

65、其中,widthbay为单个贝位的宽度,widthblock为两个堆场的距离,minbay和maxbay分别为最小贝位和最大贝位;

66、高贝位方向时:

67、distance=|current_bay-maxbay|*widthbay+widthblock+|target_bay-minbay|*widthbay

68、其中,widthbay为单个贝位的宽度,widthblock为两个堆场的距离,minbay和maxbay分别为最小贝位和最大贝位;

69、2)移动时间

70、轨道吊设备从0加速至最大速度所需距离:

71、distanceaccelerate=vascmax2/aasc

72、若distance>=2*distanceaccelerate,则轨道吊设备的移动时间tasc计算如下:

73、tasc=(distance-2*distanceeccelerate)/vascmax+2*vascmax/aasc

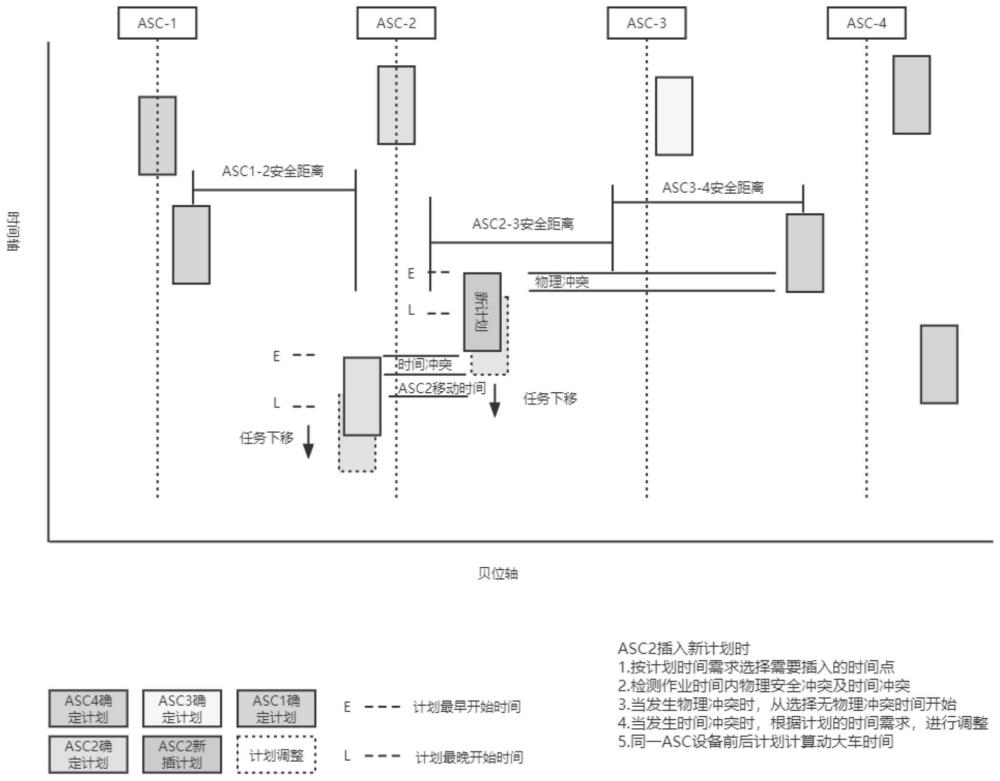

74、若distance<2*distanceaccelerate,则轨道吊设备的移动时间tasc计算如下:

75、

76、较佳的,所述堆场任务决策仿真具体包括以下步骤:

77、s1,每个堆场任务,根据任务作业贝位依次分配给支持该贝位作业的轨道吊设备,并结合任务时间来进行仿真决策;

78、s2,选择轨道吊设备后,若该轨道吊设备已含有任务计划,则新增任务需根据开始时间及结束时间找到可以插入的时间窗口;

79、s3,找到所有可插入时间窗口后,依次对每个插入点进行计算,并更新确定插入后新任务的计划开始时间、结束时间、作业时长;

80、s4,插入点后续有其他任务,更新后续任务作业时长、开始时间及结束时间;

81、s5,新任务在插入点插入成功后作为一个决策解,决策解中包含新任务作业位置所属堆场通道内所有轨道吊设备的已派任务,解决冲突后的避让任务,所有轨道吊设备移动总距离,所有轨道吊设备过街次数,所有已派任务实际开始时间与计划开始时间的偏差;

82、s6,后续每个任务的决策,都将根据上一个任务传入的决策解的集合,在每个解中继续整个插入决策的操作,并分裂生成新的分支解。

83、较佳的,所述步骤s3进一步包括以下步骤:

84、s31,根据所有前置已决策任务,调整新任务产生翻倒箱数量,新任务翻捣箱数量需要减去前置要作业的上层箱,但需要加上前置要作业的即将到达的上层箱;

85、s32,在不考虑轨道吊设备冲突的情况下,获取该插入点所有可能的轨道吊设备作业该任务的开始时间和作业持续时间:

86、可开始时间ascid=min(前置任务完成时间ascid,当前时间)+tasc

87、作业持续时间=costyard+cost翻捣*翻捣箱数量

88、其中,cost翻捣为作业翻捣箱的作业时间;

89、s33,解决轨道吊设备作业空间冲突,并再次更新插入新任务的可作业开始时间,结束时间,以及作业时间。

90、较佳的,所述步骤s4进一步包括以下步骤:

91、s41,新插入的任务与后续任务在同堆场同贝同列时,调整后续任务作业时间;新插入任务出箱任务,后续任务为出箱任务时,后出箱任务减一个翻倒任务时间,调整作业时长;新插入任务进箱任务,后续任务为出箱任务时,后出箱任务加一个翻倒任务时间,调整作业时长;

92、s42,调整后续任务开始和结束时间:最早可开始时间=前任务作业完成时间+前任务作业贝位到后一任务贝位的轨道吊设备移动时间;

93、若最早可开始时间大于后续任务的开始时间,以最早可开始时间及作业时长计算后续任务是否存在空间冲突;若有冲突调整后续任务开始时间直至解决空间冲突,并最终确定后续任务的开始和结束时间。

94、较佳的,所述轨道吊的空间冲突处理具体包括:

95、1)获取轨道吊设备冲突开始时间及结束时间

96、当某个贝位被轨道吊设备作业时,该贝位物理空间内可能有存在冲突的轨道吊设备,此时需要根据该贝位箱在轨道吊设备作业时起始时间:

97、可开始时间ascid,从可开始时间ascid时刻开始,获取与其它轨道吊设备的冲突时间段,也即计算获得冲突开始以及冲突结束时间;

98、冲突开始时间:

99、

100、冲突开始时间:

101、

102、2)计算无冲突的时间段

103、该作业贝位与其影响范围内贝位轨道吊设备无冲突的持续时间如下:

104、无冲突起始时间=可开始时间ascid

105、无冲突结束时间=confict_start_time

106、无冲突持续时间窗=confict_start_time-可开始时间ascid

107、当无冲突持续时间窗≥作业持续时间时,该无冲突持续时间窗符合该贝位箱作业时间需求,可以将该作为任务箱的开始时间;

108、当无冲突持续时间窗<作业持续时间时,该无冲突持续时间窗不符合该贝位箱作业时间需求,需要更新该贝位箱可开始作业时间:

109、可开始时间ascid=confict_end_time。

110、较佳的,所述双箱组合运输方法还建立决策评分模型,为每个箱任务均设置一个基准的分值,并根据实际的需求设有加分项和罚分项,经过最终计算所得分数越大即代表决策结果越优。

111、较佳的,所述加分项包括堆场任务时间延迟偏差罚分、轨道吊设备移动贝位罚分、轨道吊设备过街罚分;

112、所述罚分项包括:

113、1)堆场出箱作业队列中剩余需作业箱满足可独立作业位置的数量,可独立作业位置数量越多,加分越多;

114、2)堆场剩余指令数评分,该值通过出箱选择时,优先削减堆场积压任务最大数量;

115、3)水平运输设备等待作业的数量评分,通过对堆场内水平运输设备的数量限制来抑制水平运输设备集中式作业的可能性,水平运输设备等待的数量越少,奖励分越大;

116、4)轨道吊设备选择该任务就立刻可以开始作业时,获得该奖励分数。

117、较佳的,所述双箱组合运输方法还建立双箱组合模型,用于确定构建双箱,任务顺序的决策。

118、较佳的,所述双箱组合模型包括序号组合双箱决策和属性组合双箱决策;

119、采用序号组合双箱决策时,将需要按照序号尝试进行组合双箱,同时引入出箱灵活性因素;

120、采用属性组合双箱决策时,对于队列中已激活且未派车的箱,根据出箱点贝位进行分类,将贝位中翻箱数量最少且最上层的箱确定为候选箱,所有出箱点的候选箱集合作为该需求的可选箱集合。

121、本发明所提供的一种基于轨道吊作业仿真启发式算法的双箱组合运输方法,实时计算每条作业线的实际需求数量,并以需求为锚结合箱位置和堆场设备的覆盖区域,自动选择两个箱合理的组合在一起,并为其分配作业的堆场设备。可以实时计算每条作业线的未来需求数量,并以需求为锚,考虑每个集装箱在堆场不同的堆存贝列层位置、轨道吊在堆场不同的覆盖范围,轨道吊既有任务有序集合等复杂因素,尝试将遍布不同堆存位置同时被不同轨道吊覆盖的所有符合条件的集装箱两个箱组合运输进行判断,并求解作业轨道吊作业的时间和空间冲突,在建立的双箱组合决策评分模型的基础上进行综合评分,选择分值最大的双箱组合作为未来一段时间范围内整个堆场的最优解,同时为该任务分配作业的轨道吊。

- 还没有人留言评论。精彩留言会获得点赞!