一种基于毫米波通讯的全自动轮式龙门吊的控制方法及系统与流程

本发明实施例涉及集装箱装卸,特别是涉及一种基于毫米波通讯的全自动轮式龙门吊的控制方法及系统。

背景技术:

1、轮式龙门吊(简称:轮胎吊)是一种重要的物料搬运设备,广泛应用于港口、仓储以及大型工业生产场所,用于搬运、装卸大型货物。随着工业自动化技术的快速发展,轮式龙门吊的自动化改造成为了提高作业效率、降低操作成本、增强作业安全的重要手段。

2、现代轮胎吊自动化改造的核心在于引入先进的自动化控制系统,包括可编程逻辑控制器(plc)、运动控制器、以及更为复杂的集成自动化系统。这些系统能够实现对轮胎吊运动的精确控制,包括起吊、移动和放置作业的自动化执行,大大提高作业效率和安全性。

3、为了实现轮胎吊的精确控制和安全操作,各种传感器和监测技术被广泛应用于自动化改造中。各种传感器包括位置传感器、负载传感器、倾斜传感器等,能够实时监测轮胎吊的状态和作业环境,为自动化控制系统提供准确的数据支持。

4、机器视觉系统的集成是轮胎吊自动化改造的另一重要方向。通过安装摄像头和应用图像处理技术,机器视觉系统能够识别货物位置、形状和周围环境,辅助自动化系统完成更加复杂的搬运任务,如自动识别和分类货物。

5、随着无线通信技术的发展,轮胎吊的自动化改造也开始集成远程监控和操作功能。操作员可以通过远程控制中心或移动设备实时监控轮胎吊的工作状态和环境,甚至远程执行操作命令,这不仅提高了操作的灵活性,也大大提升了作业的安全性。

6、尽管轮胎吊的自动化改造在技术和应用上已取得显著进展,但仍面临一些挑战,其中最主要的问题在于高成本的投入和系统的不稳定性,如何保证系统的稳定性、可靠性和安全性,是目前轮胎吊自动化改造领域的研究重点。

7、因此需要提供一种基于毫米波通讯的全自动轮式龙门吊的控制方法及系统,能够解决上述问题。

技术实现思路

1、本发明提供一种基于毫米波通讯的全自动轮式龙门吊的控制方法及系统,基于v波段毫米波的无线通讯模块在运行过程中平均延时能达到2ms左右,并且丢包率基本为零,极大提高了系统的稳定性及可靠性。

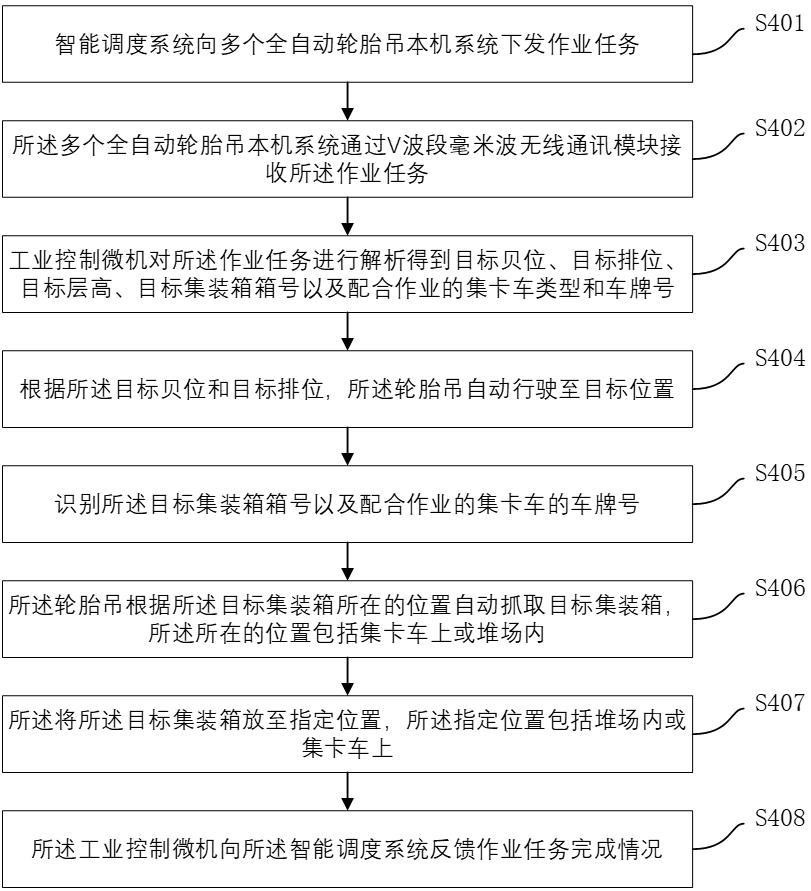

2、本发明实施例提供一种基于毫米波通讯的全自动轮式龙门吊的控制方法,所述方法包括:

3、智能调度系统向多个全自动轮胎吊本机系统下发作业任务;

4、所述多个全自动轮胎吊本机系统通过v波段毫米波无线通讯模块接收所述作业任务;

5、工业控制微机对所述作业任务进行解析得到目标贝位、目标排位、目标层高、目标集装箱箱号以及配合作业的集卡车类型和车牌号;

6、根据所述目标贝位和目标排位,所述轮胎吊自动行驶至目标位置;

7、识别所述目标集装箱箱号以及配合作业的集卡车的车牌号;

8、所述轮胎吊根据所述目标集装箱所在的位置自动抓取目标集装箱,所述所在的位置包括集卡车上或堆场内;

9、所述将所述目标集装箱放至指定位置,所述指定位置包括堆场内或集卡车上;

10、所述工业控制微机向所述智能调度系统反馈作业任务完成情况。

11、优选地,所述v波段毫米波无线通讯模块包括通用wlan基站、毫米波基站、通用企业级路由、cmcc 5gcpe、telcom 5gcpe以及可扩展通讯模块,所述通用wlan基站和所述毫米波基站通过所述通用企业级路由和所述cmcc 5gcpe、所述telcom 5gcpe以及所述可扩展通讯模块进行通讯。

12、优选地,若所述目标集装箱位于集卡车上,则所述轮胎吊自动抓取目标集装箱进入集卡侧抓箱流程,包括如下步骤:

13、多个激光雷达从多个角度扫描所述目标集装箱,位于车道线上方的大梁的多线激光雷达扫描所述目标集装箱的上箱面,安装于侧面的面阵激光雷达扫描所述目标集装箱的侧箱面;

14、根据所述多个激光雷达的扫描结果,分割拟合出所述目标集装箱的箱面,从而获取所述目标集装箱在当前参考坐标系下的坐标位置和角度信息;

15、根据所述目标集装箱在当前参考坐标系下的坐标位置和角度信息,计算所述集卡车需前后移动的距离,调整小车位置并调整吊具拉绳使其旋转至对应角度,从而和所述目标集装箱初步对齐;

16、将所述吊具下降至所述目标集装箱上方的动态抓箱位,实时监测所述吊具与所述集卡车的车头之间的相对位置;

17、根据所述吊具四个角上的单点激光的扫描结果,再次调整小车位置和吊具位姿完成动态抓箱;

18、吊具带动所述目标集装箱上升的过程中,实时监测所述目标集装箱的箱体是否完全脱离集卡车板。

19、优选地,所述实时监测所述目标集装箱的箱体是否完全脱离集卡包括视觉检测和激光检测;

20、所述视觉检测通过设置在大车侧面的相机采集所述目标集装箱的箱体与车板之间的图像,结合深度学习和图像分析融合2d和3d感知数据以识别箱体分离特征,从而判断所述目标集装箱的箱体与集卡车板是否完全脱离;

21、所述激光检测根据激光雷达的点云扫描结果以识别箱体分离特征,从而判断所述目标集装箱的箱体与集卡车板是否完全脱离。

22、优选地,若所述目标集装箱位于堆场内,则所述轮胎吊自动抓取目标集装箱进入堆场抓箱流程,包括如下步骤:

23、根据所述目标贝位和目标排位以及gnss实时坐标计算抓箱预设tos位置;

24、移动大车和小车位置至所述tos位置,激光雷达扫描所述目标集装箱得到激光点云结果;

25、根据所述激光点云结果拟合所述目标集装箱的箱面,计算所述目标集装箱的箱面的中心点坐标和偏航角,作为抓箱初定位结果;

26、点动大车,调整小车位置以及吊具拉绳值使吊具位姿与所述目标集装箱初步对齐;

27、将所述吊具下降至所述目标集装箱上方的动态抓箱位,实时监测碰撞风险;

28、当吊具安全下降至所述动态抓箱位后,根据单点激光的反馈结果,再次调整大车和小车位置以及吊具拉绳,使吊具与所述目标集装箱进一步对齐,完成动态抓箱。

29、优选地,实时监测碰撞风险包括基于先验的slam高精度建图以及实时的吊具位姿得到吊具和所述目标集装箱的距离;

30、根据预设的报警距离和停止距离,控制吊具与所述目标集装箱的碰撞风险;

31、当吊具与所述目标集装箱的一侧的距离达到所述报警距离时,控制吊具向所述目标集装箱的另一侧移动;

32、当吊具与所述目标集装箱的一侧的距离达到所述停止距离时,进入紧急停止状态。

33、优选地,若所述目标集装箱需放在指定集卡车上,则将所述目标集装箱放至指定位置进入集卡侧放箱流程,包括如下步骤:

34、位于车道上方大梁的多线激光扫描集卡车板,获取所述集卡车板的点云数据;

35、分割所述点云数据,提取所述集卡车板的边缘特征,拟合出车板纵梁空间线,根据拟合结果计算集卡相对于大车的偏转角度、相对于大车的水平方向位移距离以及相对于吊具的垂直距离;

36、根据集卡相对于大车的偏转角度、相对于大车的水平方向位移距离以及相对于吊具的垂直距离,先验的slam建图信息以及系统记录的堆场目前的场箱位分布情况,规划出箱路径;

37、当总体路径上没有四层及以上的箱子时,出箱路径走小门子,靠近集卡侧运行小抛物线,在小车距离目标位预设距离时,提前开始起升给定,进行起升和小车联动;

38、根据所述出箱路径,吊具带箱运动到集卡车板上方的动态着箱位,吊具带箱下降过程中,实时监测集卡车头与箱子之间的距离;

39、根据单点激光的反馈结果,再次调整大车和小车的位置以及吊具拉绳以完成动态着箱;

40、若作业车辆为外集卡,侧面激光在着箱后扫描车板锁钮的位置,通过边缘计算判断锁钮是否完全入孔,若没有入孔,则吊具会重新提起,再次动态调整;若作业车辆是内集卡,侧面激光在着箱后检测集装箱和挡板的相对状态。

41、优选地,若所述目标集装箱需放在堆场地面上,则将所述目标集装箱放至指定位置进入堆场首层箱放箱流程,包括如下步骤:

42、获取所述目标贝位和目标排位以及gnss检测的坐标、大车角度信息;

43、计算首层箱的初定位结果,得到当前吊具位置距离目标位置水平两个方向的距离以及吊具需要旋转的角度;

44、点动大车,调整小车位置和吊具拉绳值,将带箱吊具与目标位置基本对齐;

45、将吊具下降至动态着箱位;

46、吊具相机检测首层箱地标与所述目标集装箱之间的相对位置,动态调整对位精度;

47、着箱后,相机再次检测地标判断放箱精度,若不满足放箱精度要求,则吊具带箱离地后再次进行动态调整。

48、优选地,所述全自动轮胎吊本机系统还包括语音播报模块,其用于对所述轮胎吊进行语音播报提醒,所述语音播报模块设置在所述轮胎吊的电气房内。

49、本发明实施例还提供一种基于毫米波通讯的全自动轮式龙门吊的控制系统,所述系统包括:

50、全自动轮胎吊本机系统、v波段毫米波无线通讯模块以及远程控制系统;

51、当轮胎吊位于箱区时,所述全自动轮胎吊本机系统和所述远程控制系统建立第一通讯连接,所述第一通讯连接包括使用v波段毫米波无线通讯模块;

52、当轮胎吊位于转场道路时,所述全自动轮胎吊本机系统和所述远程控制系统建立第二通讯连接,所述第二通讯连接包括使用v波段毫米波无线通讯模块以及5g wlan通讯模块;

53、所述全自动轮胎吊本机系统包括传感器检测模块、工业控制微机以及plc控制模块;

54、所述远程控制系统包括生产管理系统、智能调度系统以及多个远程控制台系统;

55、所述智能调度系统向多个全自动轮胎吊本机系统下发作业任务;

56、所述多个全自动轮胎吊本机系统通过v波段毫米波无线通讯模块接收所述作业任务;

57、工业控制微机对所述作业任务进行解析得到目标贝位、目标排位、目标层高、目标集装箱箱号以及配合作业的集卡车类型和车牌号;

58、根据所述目标贝位和目标排位,所述轮胎吊自动行驶至目标位置;识别所述目标集装箱箱号以及配合作业的集卡车的车牌号;所述轮胎吊自动抓取目标集装箱;将所述目标集装箱放至指定位置;所述工业控制微机向所述智能调度系统反馈作业任务完成情况。

59、与现有技术相比,本发明实施例的技术方案具有以下有益效果:

60、本发明实施例的一种基于毫米波通讯的全自动轮式龙门吊的控制方法及系统,智能调度系统向多个全自动轮胎吊本机系统下发作业任务;所述多个全自动轮胎吊本机系统通过v波段毫米波无线通讯模块接收所述作业任务;工业控制微机对所述作业任务进行解析得到目标贝位、目标排位、目标层高、目标集装箱箱号以及配合作业的集卡车类型和车牌号;根据所述目标贝位和目标排位,所述轮胎吊自动行驶至目标位置;识别所述目标集装箱箱号以及配合作业的集卡车的车牌号;所述轮胎吊根据所述目标集装箱所在的位置自动抓取目标集装箱,所述所在的位置包括集卡车上或堆场内;所述将所述目标集装箱放至指定位置,所述指定位置包括堆场内或集卡车上;所述工业控制微机向所述智能调度系统反馈作业任务完成情况,基于v波段毫米波的无线通讯模块在运行过程中平均延时能达到2ms左右,并且丢包率基本为零,极大提高了系统的稳定性及可靠性;

61、进一步地,若所述目标集装箱位于集卡车上,则所述轮胎吊自动抓取目标集装箱进入集卡侧抓箱流程,包括如下步骤:多个激光雷达从多个角度扫描所述目标集装箱,位于车道线上方的大梁的多线激光雷达扫描所述目标集装箱的上箱面,安装于侧面的面阵激光雷达扫描所述目标集装箱的侧箱面;根据所述多个激光雷达的扫描结果,分割拟合出所述目标集装箱的箱面,从而获取所述目标集装箱在当前参考坐标系下的坐标位置和角度信息;根据所述目标集装箱在当前参考坐标系下的坐标位置和角度信息,计算所述集卡车需前后移动的距离,调整小车位置并调整吊具拉绳使其旋转至对应角度,从而和所述目标集装箱初步对齐;将所述吊具下降至所述目标集装箱上方的动态抓箱位,实时监测所述吊具与所述集卡车的车头之间的相对位置;根据所述吊具四个角上的单点激光的扫描结果,再次调整小车位置和吊具位姿完成动态抓箱;吊具带动所述目标集装箱上升的过程中,实时监测所述目标集装箱的箱体是否完全脱离集卡车板,从而保证目标集装箱位于集卡车上时的抓箱效率和精度;

62、进一步地,若所述目标集装箱位于堆场内,则所述轮胎吊自动抓取目标集装箱进入堆场抓箱流程,包括如下步骤:根据所述目标贝位和目标排位以及gnss实时坐标计算抓箱预设tos位置;移动大车和小车位置至所述tos位置,激光雷达扫描所述目标集装箱得到激光点云结果;根据所述激光点云结果拟合所述目标集装箱的箱面,计算所述目标集装箱的箱面的中心点坐标和偏航角,作为抓箱初定位结果;点动大车,调整小车位置以及吊具拉绳值使吊具位姿与所述目标集装箱初步对齐;将所述吊具下降至所述目标集装箱上方的动态抓箱位,实时监测碰撞风险;当吊具安全下降至所述动态抓箱位后,根据单点激光的反馈结果,再次调整大车和小车位置以及吊具拉绳,使吊具与所述目标集装箱进一步对齐,完成动态抓箱,从而保证目标集装箱位于堆场内时的抓箱效率和精度;

63、进一步地,若所述目标集装箱需放在指定集卡车上,则将所述目标集装箱放至指定位置进入集卡侧放箱流程,包括如下步骤:位于车道上方大梁的多线激光扫描集卡车板,获取所述集卡车板的点云数据;分割所述点云数据,提取所述集卡车板的边缘特征,拟合出车板纵梁空间线,根据拟合结果计算集卡相对于大车的偏转角度、相对于大车的水平方向位移距离以及相对于吊具的垂直距离;根据集卡相对于大车的偏转角度、相对于大车的水平方向位移距离以及相对于吊具的垂直距离,先验的slam建图信息以及系统记录的堆场目前的场箱位分布情况,规划出箱路径;当总体路径上没有四层及以上的箱子时,出箱路径走小门子,靠近集卡侧运行小抛物线,在小车距离目标位预设距离时,提前开始起升给定,进行起升和小车联动;根据所述出箱路径,吊具带箱运动到集卡车板上方的动态着箱位,吊具带箱下降过程中,实时监测集卡车头与箱子之间的距离;根据单点激光的反馈结果,再次调整大车和小车的位置以及吊具拉绳以完成动态着箱;若作业车辆为外集卡,侧面激光在着箱后扫描车板锁钮的位置,通过边缘计算判断锁钮是否完全入孔,若没有入孔,则吊具会重新提起,再次动态调整;若作业车辆是内集卡,侧面激光在着箱后检测集装箱和挡板的相对状态,从而保证若所述目标集装箱需放在指定集卡车上时的放箱效率和精度;

64、进一步地,若所述目标集装箱需放在堆场地面上,则将所述目标集装箱放至指定位置进入堆场首层箱放箱流程,包括如下步骤:获取所述目标贝位和目标排位以及gnss检测的坐标、大车角度信息;计算首层箱的初定位结果,得到当前吊具位置距离目标位置水平两个方向的距离以及吊具需要旋转的角度;点动大车,调整小车位置和吊具拉绳值,将带箱吊具与目标位置基本对齐;将吊具下降至动态着箱位;吊具相机检测首层箱地标与所述目标集装箱之间的相对位置,动态调整对位精度;着箱后,相机再次检测地标判断放箱精度,若不满足放箱精度要求,则吊具带箱离地后再次进行动态调整,从而保证若所述目标集装箱需放在堆场地面上时的放箱效率和精度。

- 还没有人留言评论。精彩留言会获得点赞!