一种车用内饰件的加工生产线及其加工方法与流程

[0001]

本发明涉及一种车用内饰件的加工装置,尤其涉及车用内饰件的加工装置及其加工方法的改进。

背景技术:

[0002]

目前,乘用车用内饰件一般是由麻纤维经过硬化压型后得到,其中工艺步骤复杂,主要是对麻纤维增加胶黏剂成分,主要是丙纶纤维,丙纶纤维受热熔化后恢复常温即为硬化,而其中各个步骤中均需要人工转运,生产的自动化程度低,人工劳动强度大。一般的内饰件由麻毡板和外包件构成,而麻毡板与外包件之间利用热熔胶黏粘合,中间有底布夹层,而底布必须是在麻毡板生产过程中形成毯子状的麻毡时在麻毡的底部增加,一般均是覆盖即可,在后续麻毡板成型时容易出现麻毡与底部结合不紧密或底部不平顺的问题,导致利用麻毡板制作的内饰件质量不稳定。

技术实现要素:

[0003]

为了克服现有技术的不足,本发明提供了一种能够自动完成车用内饰件加工、人工参与少、内饰件质量稳定的车用内饰件的加工生产线及其加工方法。

[0004]

本发明采用如下技术方案实现:一种车用内饰件的加工生产线,包括设于机架上的原料混合部、麻毡梳理部、麻毡板成型部和内饰件成型部,

[0005]

原料经过传送带依次经过所述原料混合部、麻毡梳理部和麻毡板成型部形成麻毡,所述麻毡经内饰件成型部形成内饰件;

[0006]

所述原料混合部包括一次混合装置和二次混合装置,所述一次混合装置将所述原料混合均匀,所述二次混合装置将所述原料中纤维打断;

[0007]

所述麻毡梳理部包括第一辊压组件和第一针板组件,所述原料经第一辊压组件辊压成型后经由第一针板组件提织,将原料纤维相互缠绕,形成麻毡中间体;

[0008]

所述麻毡板成型部包括第二辊压组件、第二针板组件和成型组件,将所述麻毡中间体经辊压提织后形成麻毡,所述成型组件将所述麻毡硬化形成麻毡板;

[0009]

所述内饰件成型部将所述麻毡板经过热压模具后压型成内饰件。

[0010]

所述一次混合装置包括上料带,原料平铺在所述上料带上,所述上料带上方设有压料辊,所述压料辊当所述上料带向前输送时带动所述压料辊转动;

[0011]

所述压料辊上设有若干钩针,所述钩针随所述压料辊转动刺入所述原料内使原料疏松。

[0012]

所述二次混合装置包括料斗,所述料斗置于所述上料带的末端,所述料斗的出料口连通负压管道,所述负压管道的末端连通搅拌箱的进料口,所述搅拌箱的出料口通过负压管道与所述第一辊压组件连通。

[0013]

所述第一辊压组件包括第一输送带,所述第一输送带上方设有第一压辊,所述原料置于所述第一输送带上且经过所述第一压辊辊压呈扁平状;

[0014]

所述第一针板组件置于所述第一输送带上方且设于所述第一压辊后方,所述第一针板组件包括由液压机构驱动上下往复运动的针板,所述针板上设有钩针,所述钩针在所述针板的带动下不断刺入所述原料内将纤维不断提织,相互缠绕。

[0015]

所述第二辊压组件置于所述第二输送带的上方,包括第二压辊,所述第二压辊将经过第一针板组件提织后的原料重新压平;

[0016]

所述第二针板组件设于所述第二输送带的上方且置于所述第二辊压组件的后方且所述第一输送带和所述第二辊压组件之间设有底布辊,所述底布辊上绕设底布,所述底布穿过所述第二输送带和所述第二压辊组件之间且置于所述原料下方;

[0017]

所述第二针板组件包括针板和钩针,所述钩针穿过所述原料刺入所述底布,将所述底布的纤维与所述原料的纤维进行提织,形成麻毡。

[0018]

所述成型组件包括张紧辊和放料辊,所述放料辊上绕设粘合塑料,所述麻毡的端部与所述粘合塑料的端部均固定在所述张紧辊上;

[0019]

所述放料辊和所述张紧辊之间设有平板热压装置,所述热压装置包括上模板和下模板,所述下模板内设有加热装置,所述麻毡和所述粘合塑料置于所述下模板上,且所述粘合塑料置于所述底布和所述下模板之间且贴合于所述下模板上,所述麻毡和所述粘合塑料经热压硬化后形成麻毡板。

[0020]

所述内饰件成型部包括固定在下工作台上的凸模和固定在所述上工作台上的凹模,所述下工工作台内设有用于加热所述凹模的加热组件,所述下工作台和所述下模板之间设有输送辊,所述输送辊将所述麻毡板输送到所述下工作台上。

[0021]

一种车用内饰件的加工方法,使用车用内饰件的加工生产线,加工方法包括如下步骤:

[0022]

备料步骤:按重量份计取7份麻纤维和3份丙纶纤维,在麻纤维上洒水后与丙纶纤维搅拌形成混合料备用;

[0023]

初切步骤:将混合料放置在原料混合部的上料带上,经由上料带向前输送,经过上料带上方的压料辊将麻纤维切断,同时使得混合料中的麻纤维蓬松;

[0024]

切碎混合步骤:初切步骤完成后的混合料经过负压管道抽送到搅拌箱中,经过搅拌箱的搅拌将麻纤维进一步切碎并与丙纶纤维混合均匀,形成中间料;

[0025]

一次压平步骤:将中间料通过负压管道抽送到麻毡梳理部的第一输送带上,经由设置在第一输送带上方的第一辊压组件辊压摊平,再经由第一针板组件通过钩针反复提织将丙纶纤维和麻纤维充分混合,形成麻毡原型料;

[0026]

二次压平步骤:将麻毡原型料的底面增加底布,底布与麻毡原型料同宽,经过第二辊压组件将麻毡原料重新压平后入第二针板组件上进行再次提织,将底布纤维与麻毡原型料的纤维进行充分混合,将麻毡原型料固定在底布上形成麻毡;

[0027]

增胶硬化步骤:将麻毡与粘合塑料叠合,固定在张紧辊上,启动平板热压装置加热下模板,使得粘合塑料热熔,浸入底布中同时加热下模板使得丙纶热熔,充当粘合剂,当重新冷却后底布变硬同时麻毡也变硬,形成麻毡板;

[0028]

热压成型步骤:在下工作台上铺设外包件,将麻毡板通过输送辊输送到下工作台上,置于外包件上,加热下工作台使得麻毡板重新熔化,此时下压上工作台使得凸模和凹模合模,外包件通过重新熔化的粘合塑料粘合到成型的麻毡板上,得到内饰件粗坯;

[0029]

包边步骤:人工将内饰件粗坯上的外包件边角粘合在成型的麻毡板的边缘,形成包边,得到内饰件,完毕。

[0030]

相比现有技术,本发明整个过程中仅在上料和将麻毡板取下时需要人工进行,减少中间转运流程,降低了人工参与生产的程度,提升自动化水平,同时由于人工参与程度低,在降低工作强度的同时能够提高了内饰件的整体质量。

附图说明

[0031]

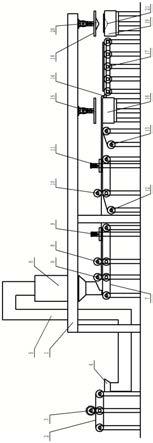

图1是本发明结构示意图;

[0032]

图中:1、机架;2、上料带;3、压料辊;4、料斗;5、负压管道;6、搅拌箱;7、第一输送带;8、第一压辊;9、第一针板组件;10、第二压辊;11、第二针板组件;12、底布辊;13、放料辊;14、张紧辊;15、上模板;16、下模板;17、输送辊;18、上工作台;19、下工作台;20、凸模;21、凹模。

具体实施方式

[0033]

下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

[0034]

如图1所示,一种车用内饰件的加工生产线,包括设于机架1上的原料混合部、麻毡梳理部、麻毡板成型部和内饰件成型部,原料经过传送带依次经过所述原料混合部、麻毡梳理部和麻毡板成型部形成麻毡,所述麻毡经内饰件成型部形成内饰件;所述原料混合部包括一次混合装置和二次混合装置,所述一次混合装置将所述原料混合均匀,所述二次混合装置将所述原料中纤维打断;所述麻毡梳理部包括第一辊压组件和第一针板组件9,所述原料经第一辊压组件辊压成型后经由第一针板组件9提织,将原料纤维相互缠绕,形成麻毡中间体;所述麻毡板成型部包括第二辊压组件、第二针板组件11和成型组件,将所述麻毡中间体经辊压提织后形成麻毡,所述成型组件将所述麻毡硬化形成麻毡板;所述内饰件成型部将所述麻毡板经过热压模具后压型成内饰件。整体使用传送装置将麻纤维梳理、麻纤维与丙纶纤维混合以及后续通过加热形成麻毡板和形成最终内饰件成品的装置联动起来,形成完整的生产线,中间产物自动流转,不需要人工转运,减少人工参与的频率,使得整个生产过程自动化程度高,效率高且由于降低了人工参与的频率,使得整个生产出来的成品质量更稳定,降低了废品率。

[0035]

所述一次混合装置包括上料带2,原料平铺在所述上料带2上,所述上料带2上方设有压料辊3,所述压料辊3当所述上料带2向前输送时带动所述压料辊3转动;所述压料辊3上设有若干钩针,所述钩针随所述压料辊3转动刺入所述原料内使原料疏松。由于麻纤维在通过人工上料过程中其纤维整体仍然保持完整,因此通过压料辊3上的钩针不断刺入麻纤维内部,能使麻纤维更加疏松,同时利用钩针能够切断麻纤维整体,在刺入过程中将原本与麻纤维经过搅拌的丙纶纤维与麻纤维进行初步混合。

[0036]

所述二次混合装置包括料斗4,所述料斗4置于所述上料带2的末端,所述料斗4的出料口连通负压管道5,所述负压管道5的末端连通搅拌箱6的进料口,所述搅拌箱6的出料口通过负压管道5与所述第一辊压组件连通。通过搅拌箱6中的螺旋搅拌器将已经经过初步

混合的麻纤维和丙纶纤维进行进一步混合,同时通过螺旋搅拌器能够进步打断麻纤维和丙纶纤维,使得混合更加均匀,麻纤维掺杂在丙纶纤维中起到骨架作用,使得整个原料更加蓬松。

[0037]

所述第一辊压组件包括第一输送带7,所述第一输送带7上方设有第一压辊8,所述原料置于所述第一输送带7上且经过所述第一压辊8辊压呈扁平状;所述第一针板组件9置于所述第一输送带7上方且设于所述第一压辊8后方,所述第一针板组件9包括由液压机构驱动上下往复运动的针板,所述针板上设有钩针,所述钩针在所述针板的带动下不断刺入所述原料内将纤维不断提织,相互缠绕。利用针板上的钩针将原料内将纤维不断提织,相互缠绕,使得原料成为一个毯状的整体,具有一定的抗拉性。从而能够使其传送到第二输送带上,第二辊压组件置于所述第二输送带的上方,包括第二压辊10,所述第二压辊10将经过第一针板组件9提织后的原料重新压平;所述第二针板组件11设于所述第二输送带的上方且置于所述第二辊压组件的后方且所述第一输送带7和所述第二辊压组件之间设有底布辊12,所述底布辊12上绕设底布,所述底布穿过所述第二输送带和所述第二压辊10组件之间且置于所述原料下方;所述第二针板组件11包括针板和钩针,所述钩针穿过所述原料刺入所述底布,将所述底布的纤维与所述原料的纤维进行提织,形成麻毡。通过第二针板组件11的不断提织,底布的纤维与所述原料的纤维进行提织,形成麻毡。

[0038]

所述成型组件包括张紧辊14和放料辊13,所述放料辊13上绕设粘合塑料,所述麻毡的端部与所述粘合塑料的端部均固定在所述张紧辊14上;所述放料辊13和所述张紧辊14之间设有平板热压装置,所述热压装置包括上模板15和下模板16,所述下模板16内设有加热装置,所述麻毡和所述粘合塑料置于所述下模板16上,且所述粘合塑料置于所述底布和所述下模板16之间且贴合于所述下模板16上,所述麻毡和所述粘合塑料经热压硬化后形成麻毡板。所述内饰件成型部包括固定在下工作台19上的凸模20和固定在所述上工作台18上的凹模21,所述下工工作台内设有用于加热所述凹模21的加热组件,所述下工作台19和所述下模板16之间设有输送辊17,所述输送辊17将所述麻毡板输送到所述下工作台19上。整个过程中仅在上料和将麻毡板取下时需要人工进行,减少中间转运流程,降低了人工参与生产的程度,提升自动化水平,同时由于人工参与程度低,在降低工作强度的同时能够提高了内饰件的整体质量。

[0039]

一种车用内饰件的加工方法,使用车用内饰件的加工生产线,加工方法包括如下步骤:

[0040]

备料步骤:按重量份计取7份麻纤维和3份丙纶纤维,在麻纤维上洒水后与丙纶纤维搅拌形成混合料备用;丙纶纤维除了起到蓬松的作用还起到冲到麻纤维的粘合剂的作用。

[0041]

初切步骤:将混合料放置在原料混合部的上料带2上,经由上料带2向前输送,经过上料带2上方的压料辊3将麻纤维切断,同时使得混合料中的麻纤维蓬松。

[0042]

切碎混合步骤:初切步骤完成后的混合料经过负压管道5抽送到搅拌箱6中,经过搅拌箱6的搅拌将麻纤维进一步切碎并与丙纶纤维混合均匀,形成中间料;麻纤维掺杂在丙纶纤维中起到骨架作用,使得整个原料更加蓬松。

[0043]

一次压平步骤:将中间料通过负压管道5抽送到麻毡梳理部的第一输送带7上,经由设置在第一输送带7上方的第一辊压组件辊压摊平,再经由第一针板组件9通过钩针反复

提织将丙纶纤维和麻纤维充分混合,形成麻毡原型料;

[0044]

二次压平步骤:将麻毡原型料的底面增加底布,底布与麻毡原型料同宽,经过第二辊压组件将麻毡原料重新压平后入第二针板组件11上进行再次提织,将底布纤维与麻毡原型料的纤维进行充分混合,将麻毡原型料固定在底布上形成麻毡;

[0045]

增胶硬化步骤:将麻毡与粘合塑料叠合,固定在张紧辊14上,启动平板热压装置加热下模板16,使得粘合塑料热熔,浸入底布中同时加热下模板16使得丙纶热熔,充当粘合剂,当重新冷却后底布变硬同时麻毡也变硬,形成麻毡板;粘合塑料可以是热熔胶,也可以是其他在高温烘烤时候熔化粘合而恢复常温后即硬化的材料制成的薄膜。

[0046]

热压成型步骤:在下工作台19上铺设外包件,将麻毡板通过输送辊17输送到下工作台19上,置于外包件上,加热下工作台19使得麻毡板重新熔化,此时下压上工作台18使得凸模20和凹模21合模,外包件通过重新熔化的粘合塑料粘合到成型的麻毡板上,得到内饰件粗坯;

[0047]

包边步骤:人工将内饰件粗坯上的外包件边角粘合在成型的麻毡板的边缘,形成包边,得到内饰件,完毕。

[0048]

整个过程中仅在上料和将麻毡板取下时需要人工进行,减少中间转运流程,降低了人工参与生产的程度,提升自动化水平,同时由于人工参与程度低,在降低工作强度的同时能够提高了内饰件的整体质量。

[0049]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1