用于储存容器的绝热组件及其制备方法与流程

用于储存容器的绝热组件及其制备方法

1.本技术是题为“用于储存容器的绝热组件及其制备方法”的第201580007213.x号发明专利申请的分案申请。原申请对应国际申请pct/ep2015/050651,申请日为2015年1月15日,优先权日为2014年2月6日。

技术领域

2.本发明涉及一种制备用于罐的绝热元件的方法,其包括如下步骤:用金属箔覆盖模具的至少两个表面;将用于形成泡沫的组合物引入至所述模具中;和使泡沫在金属箔之间形成。本发明还涉及所述绝热元件本身、用于罐的绝热组件,其包括设计以紧密贴合罐的周边的绝热元件,其中所述绝热元件根据本发明的方法获得或可根据本发明的方法获得;还涉及所述绝热组件使罐、拖罐车或容器绝热的用途。

背景技术:

3.为有效使用,通常需要将容纳或装载材料如固体、气体或液体的罐及其他容器保持在控温范围内。提供这种温度控制的一种方式是使容器或罐绝热。

4.已知许多使罐或储存容器绝热的方法。特别是对于移动的罐,使罐绝热以避免温度变化是很重要的。绝热层可由多种不同材料制成并可具有不同的厚度。例如,绝热层可使用岩棉、玻璃纤维、pir泡沫或pur泡沫及其混合物。就容器而言,通常使用的绝热材料由纤维材料制成,例如玻璃纤维,因为这些材料可容易地调整以适合于储罐的形状。

5.例如ep 0 090 334 a2公开了这类移动低温储存容器,其具有被较薄外壳包围的圆柱形内部储存容器和介于内部储存容器与外壳之间的中间的可抽空的绝热空间。该空间用绝热材料填充。

6.us 1,730,153公开了一种使用纤维绝热材料使双壁罐绝热的方法,其中外围连接有间隔块(spaced blocks)(例如木制间隔块)的金属带以选定的间隔围绕圆柱状的内部容器缠绕。然后将纤维绝热材料围绕内部容器缠绕。

7.us 4,104,783和us 4,168,014皆描述了一种用于低温运输的绝热方法和绝热体系以代替常规使用的珍珠岩绝热法。根据这两个专利公开的绝热方法和绝热体系,将玻璃纤维绝热材料围绕内部储存容器压缩缠绕。

8.纤维材料由于可容易地填充给定的空间而被广泛使用。然而,它们的缺点在于,当潮湿的时候绝热性能会受损,即当绝热层与水接触时,该层难以干燥,从而导致绝热性能受损。

9.在现有技术下,建议使用硬质绝热材料如聚氨酯泡沫作为一种替代方法。所述泡沫原位制备,即在围绕罐或储存容器的腔中制备。ep 1 757 426 a2公开了一种基于此方法的使罐绝热的方法。将流体反应混合物引入至腔内,然后使泡沫原位形成。若使用该方法,则必须仔细选择反应混合物的粘度和发泡性质以避免得到的绝热层中具有空隙。

10.或者,所述绝热材料可从大块的硬质泡沫上切下。通常,为使绝热层的形状贴合储罐,除将平板切下外,还须切下另外的插入物。使用这种方法制备绝热元件既耗时效率又

低。另外,为保护所述泡沫,需加入保护层,如箔,特别是金属箔。可使用粘合层将该箔固定至绝热材料,这又为制备方法增加了一个步骤。这种制备绝热元件的方法既耗时又昂贵。

11.例如de 20 2011 051 521 u1公开了一种使用几个绝热元件使储罐绝热的方法,所述绝热元件围绕容器放置以紧密贴合容器的形状。这样减少了可使绝热性能降低的间隙。

12.de 10 2006 013 385 a1公开了一种从聚氨酯硬质块切下的绝热元件并加入了其他插入物以能够形成圆形的绝热元件来贴合储罐的形状。加入另外的保护箔以使所述元件稳定。使用该方法可获得围绕储罐的绝热元件。然而,很难调整所述元件的形状,例如改变覆于储罐周边的绝热层的厚度。此外,根据现有技术——即通过从泡沫块上切割合适的元件并用箔覆盖所述表面——制备的绝热元件通常包含气体,如氧气,当经受例如由于罐中储存高温材料而产生的温度变化时,氧气会加速绝热元件的降解。因而,得到的绝热元件仅具有有限的温度稳定性。

技术实现要素:

13.因此,本发明的一个目的是提供一种制备用于储罐的绝热元件的有效方法。本发明的另一个目的是提供具有稳定绝热性能且可容易地调整以适合于给定的储罐或容器的形状的绝热元件。此外,本发明的一个目的是提供具有改进的温度稳定性的绝热元件。

14.根据本发明,此目的通过一种制备用于罐的绝热元件的方法来解决,所述方法包括如下步骤:

15.(i)用金属箔覆盖模具的至少两个表面;

16.(ii)将用于形成泡沫的组合物引入至模具中;

17.(iii)使泡沫在金属箔之间形成。

18.在本发明的方法中,使用模具制备用于罐的绝热元件。在此方法中,用金属箔覆盖模具的至少两个表面,随后将用于形成泡沫的组合物引入至模具中。最后,所述方法包括使泡沫在金属箔之间形成的步骤。根据本发明的方法,获得了具有至少两个被金属箔覆盖的表面的绝热元件。由于所述制备方法,金属箔固定至泡沫。

19.根据本发明方法的步骤(i),用金属箔覆盖模具的两个表面。将反应混合物施用于一个金属箔之上,然后泡沫在金属箔之间形成。优选地,在施用反应混合物之后封闭模具。根据本发明,可将此方法使用的模具加热至合适的温度,例如20至60℃的温度,优选地30至50℃的温度。根据本发明,为改进泡沫质量必须提供充足的排气(venting)。

20.根据本发明,将施用的反应混合物的量调整以适合于待填充的体积和反应混合物的反应性。

21.得到的泡沫具有绝热性能。优选地,根据din 7726,获得的泡沫为具有闭孔的硬质泡沫。更优选地,所述孔主要为圆孔。根据din en iso 4590测定的闭孔的含量优选为大于90%,更优选为92至99%。所述泡沫的λ值优选为18至35mw/(m*k),特别是20至33mw/(m*k),更优选为22至26mw/(m*k),根据din en 12667测定。

22.此外,根据din en iso 845测定的泡沫的密度可为20至70kg/m3,优选为30至60kg/m3,特别为40至50kg/m3。根据din en iso 604测定的泡沫的压缩强度可为0.3至0.6n/mm2,优选为0.35至0.55n/mm2,特别是0.4至0.5n/mm2。

23.根据本发明的方法,在泡沫形成之后泡沫立即与金属箔直接接触。因此,泡沫的孔结构保持不变,即所述孔未被损害且可避免包含气体如氧气。因而,由于本发明的制备方法,绝热元件中不存在氧气或仅存在非常少的氧气。金属箔保护泡沫结构并防止气体扩散。因此,根据本发明的方法获得的绝热元件非常稳定,特别是对温度变化稳定,并且显示出当经受温度变化时较少的绝热性能损失。

24.将设计为紧靠储罐的绝热元件表面和绝热元件外表面的表面覆盖是特别有利的。因此,优选的是,被覆盖的两个模具表面为基本相对的两个模具表面。更优选地,形状贴合储罐外表面的模具表面被金属箔覆盖,且基本与此表面相对的模具表面也被金属箔覆盖。甚至更优选地,形状贴合储罐外表面的模具表面被金属箔覆盖,且基本与此表面相对的且形状为所得绝热元件的外表面的模具表面也被金属箔覆盖。

25.因而,根据另一个实施方案,本发明涉及上文公开的制备用于罐的绝热元件的方法,其中所述两个表面为模具基本相对的两个表面。

26.根据本发明,使用金属箔。原则上,可使用任何金属箔,只要其防扩散。特别合适的金属箔是由钢或铝制成的箔。合适的金属箔为铝箔,例如厚度为20至200μm、特别是30至120μm、更优选为40至80μm的铝箔。

27.根据另一个实施方案,本发明涉及上文公开的制备用于罐的绝热元件的方法,其中金属箔的厚度为20至200μm。

28.根据另一个实施方案,用保护层覆盖金属箔。现已发现,避免金属箔与罐的金属表面之间的直接接触以避免不想要的金属之间的反应是有利的。保护层可为避免金属箔与另一金属直接接触的任何合适的层,例如假漆(laquer)涂层。

29.根据本发明,绝热元件的其他表面还可以用箔、特别是金属箔覆盖。此箔可在将用于形成泡沫的组合物加入之前的制备步骤中引入。或者,可在步骤(i)至(iii)进行之后将另外的箔固定至绝热元件,例如使用另外的粘合层。所述另外的箔可为防止扩散的箔。通常可以使用任何合适的箔。优选地,使用上文公开的金属箔。

30.根据一个优选的实施方案,绝热元件的所有表面皆用箔覆盖。更优选地,绝热元件的所有表面皆用金属箔覆盖。

31.通常,根据本发明,可以使用任何合适的用于形成泡沫的组合物或任何得到的泡沫,只要其具有合适的绝热性能。

32.特别地,聚氨酯泡沫适合用于绝热元件,更优选硬质聚氨酯泡沫。因而,本发明的方法中使用的用于形成泡沫的组合物优选为适合制备聚氨酯泡沫、更优选硬质聚氨酯泡沫的组合物。根据本发明的另一个实施方案,本发明的方法中使用的用于形成泡沫的组合物为适合制备λ值为18至35mw/(m*k)、特别是20至33mw/(m*k)、更优选为22至26mw/(m*k)的硬质聚氨酯泡沫的组合物。

33.根据另一个实施方案,本发明涉及上文公开的制备用于罐的绝热元件的方法,其中所述泡沫为聚氨酯硬质泡沫。

34.聚氨酯早已为人们所知并广泛描述于文献中。它们通常通过在发泡剂、至少一种催化剂和助剂和/或添加剂的存在下使多异氰酸酯与具有至少两个对异氰酸酯基团呈反应性的氢原子的化合物反应而制备。因而,所述用于形成泡沫的组合物优选地包含一种或多种多异氰酸酯、一种或多种具有至少两个对异氰酸酯基团呈反应性的氢原子的化合物、一

种或多种发泡剂、至少一种催化剂和任选的助剂和/或添加剂。

35.具有至少两个对异氰酸酯基团呈反应性的氢原子的化合物在大多数情况下为多官能的醇。在本文中,除聚酯醇以外,聚醚醇也具有极大的工业重要性。

36.聚醚醇通常通过将环氧烷加成至多官能的醇和/或胺上而制备,所述环氧烷优选为环氧乙烷和/或环氧丙烷。所述加成反应通常在催化剂的存在下进行。

37.所有这些方法都是本领域技术人员已知的。pur泡沫的制备方法的概括已公布于例如下述文献:polyurethane,kunststoff

‑

handbuch,卷7,第1版,1966,dr.r.vieweg和dr.a.编辑,以及第2版,1983,dr.g

ü

nter oertel、carl hanser verlag、munich、vienna编辑。

38.如上所述,pur泡沫使用本身已知的形成组分(formative component)通过本发明的方法制备,其相关详情如下:

39.作为有机异氰酸酯,可以使用所有通常的脂族、环脂族和优选地芳族二异氰酸酯和/或多异氰酸酯。作为优选的异氰酸酯,可以使用甲苯二异氰酸酯(tdi)和/或二苯甲烷二异氰酸酯(mdi),优选mdi,且特别优选mdi和多聚的二苯甲烷二异氰酸酯(pmdi)的混合物。这些特别优选的异氰酸酯可用脲二酮、氨基甲酸酯、异氰脲酸酯、碳二亚胺或脲基甲酸酯基团全部地或部分地修饰。

40.此外,可使用预聚物以及上述异氰酸酯和预聚物的混合物作为异氰酸酯组分。这些预聚物由上述异氰酸酯和下述聚醚、聚酯或聚醚和聚酯制备且nco含量通常为14至32重量%,优选为22至30重量%。

41.作为具有对异氰酸酯呈反应性的基团的较高分子量的化合物,可以使用具有至少两个对异氰酸酯呈反应性的基团(例如oh

‑

、sh

‑

、nh

‑

和ch

‑

酸基团)的所有化合物。通常使用具有2至8个、优选2至6个对异氰酸酯呈反应性的氢原子的聚醚醇和/或聚酯醇。这些化合物的oh值通常为30至850mg koh/g,优选为100至500mg koh/g。

42.聚醚醇通过已知方法获得,例如在催化剂的存在下加入至少一种以结合的形式包含2至8个、优选2至6个反应性氢原子的起始分子由环氧烷的阴离子聚合制备。作为催化剂,可以使用碱金属氢氧化物如氢氧化钠或氢氧化钾,或使用碱金属醇盐如甲醇钠、乙醇钠或乙醇钾或异丙醇钾,或在阳离子聚合的情况下,使用路易斯酸如五氯化锑、三氟化硼醚化物或漂白土作为催化剂。此外,还可使用双金属氰化物(称为dmc催化剂)作为催化剂。此外,如wo 2011/134866或wo 2011/134856 a1中所公开,聚醚醇可使用胺作为催化剂来制备。

43.优选使用一种或多种在亚烷基中具有2至4个碳原子的化合物作为环氧烷,例如环氧乙烷、1,2

‑

环氧丙烷、四氢呋喃、1,3

‑

环氧丙烷、1,2

‑

环氧丁烷或2,3

‑

环氧丁烷,在各自情况下单独地或以混合物的形式使用,特别优选环氧乙烷和/或1,2

‑

环氧丙烷。

44.可行的起始分子为例如乙二醇;二乙二醇;丙三醇;三羟甲基丙烷;季戊四醇;糖衍生物,如蔗糖;己糖醇衍生物,如山梨醇;以及甲胺;乙胺;异丙胺;丁胺;苄胺;苯胺;甲苯胺;甲苯二胺,特别是邻甲苯二胺;萘胺;乙二胺;二亚乙基三胺;4,4'

‑

亚甲基二苯胺;1,3,

‑

丙二胺;1,6

‑

己二胺;乙醇胺;二乙醇胺;三乙醇胺;和其他二元醇或多元醇或单官能胺或多官能胺。优选乙二醇、二乙二醇、丙三醇、三羟甲基丙烷、季戊四醇、糖衍生物如蔗糖以及己糖醇衍生物如山梨醇和tda,优选vic

‑

tda。

45.使用的聚酯醇通常通过具有2至12个碳原子的多官能醇与具有2至12个碳原子的

多官能羧酸或下文提及的酸的酐的缩合而制备,所述多官能醇为例如乙二醇、二乙二醇、丁二醇、三羟甲基丙烷、丙三醇或季戊四醇,所述多官能羧酸为例如丁二酸、戊二酸、己二酸、辛二酸、壬二酸、癸二酸、癸烷二羧酸、马来酸、富马酸、邻苯二甲酸、间苯二甲酸、对苯二甲酸、萘二羧酸的异构体。

46.作为制备聚酯的其他起始材料,还可以同时使用疏水材料。疏水材料为包括非极性有机基团且具有至少一个选自羟基、羧酸、羧酸酯或其混合的反应性基团的不溶于水的材料。疏水材料的当量重量优选为130至1000g/mol。可以使用,例如脂肪酸,如硬脂酸、油酸、棕榈酸、月桂酸或亚油酸;以及脂肪和油类,如蓖麻油、玉米油、葵花籽油、大豆油、椰子油、橄榄油或妥尔油。

47.使用的聚酯醇的官能度优选为1.5至5,特别优选为1.8至3.5。

48.如果使用异氰酸酯预聚物作为异氰酸酯,则计算具有对异氰酸酯呈反应性的基团的化合物的含量时应包含用于制备异氰酸酯预聚物的具有对异氰酸酯呈反应性的基团的化合物。

49.作为发泡剂,通常可使用化学发泡剂,如水和甲酸,但也可使用物理发泡剂,如烃类,特别是戊烷,尤其是环戊烷。根据本发明,通常使用水作为化学发泡剂。水可单独使用或与其他发泡剂结合使用。发泡剂中水的含量优选大于40重量%,特别优选大于60重量%且非常特别优选大于80重量%,基于所述发泡剂的总重量计。特别地,使用水作为唯一的发泡剂。如果除了水之外还使用其他发泡剂,可以使用物理发泡剂,例如,氯氟碳、饱和的和不饱和的氟化烃、烃类、酸类和/或液态二氧化碳或溶解的二氧化碳。不饱和氟化烃还称为hfos或氢氟烯烃(hydrofluoroolefin)。

50.水的含量为0.05至6重量%,特别优选为0.1至5重量%,基于组分的总重量计。

51.作为催化剂,可以使用加速异氰酸酯

‑

水反应或异氰酸酯

‑

多元醇反应的所有化合物。这些化合物是已知的并描述于例如"kunststoffhandbuch,volume 7,polyurethane",carl hanser verlag,第三版1993,第3.4.1章。这些催化剂包括基于胺的催化剂和基于有机金属化合物的催化剂。

52.作为基于有机金属化合物的催化剂,可以使用例如有机锡化合物,如有机羧酸的锡(ii)盐,例如乙酸锡(ii)、辛酸锡(ii)、乙基己酸锡(ii)和月桂酸锡(ii);以及有机羧酸的二烷基锡(iv)盐,例如二乙酸二丁基锡、二月桂酸二丁基锡、马来酸二丁基锡和二乙酸二辛基锡;以及羧酸铋,如新癸酸铋(iii)、2

‑

乙基己酸铋和辛酸铋;或羧酸的碱金属盐,例如乙酸钾或甲酸钾。

53.优选使用包含至少一种叔胺的混合物作为催化剂。这些叔胺还可带有对异氰酸酯呈反应性的基团,例如oh、nh或nh2。一些最常使用的催化剂为双(2

‑

二甲基氨基乙基)醚、n,n,n,n,n

‑

五甲基二亚乙基三胺、n,n,n

‑

三乙基氨基乙氧基乙醇、二甲基环己胺、二甲基苄胺、三乙胺、三亚乙基二胺、五甲基二亚丙基三胺、二甲基乙醇胺、n

‑

甲基咪唑、n

‑

乙基咪唑、四甲基六亚甲基二胺、三(二甲基氨基丙基)六氢三嗪、二甲基氨基丙胺、n

‑

乙基吗啉、二氮杂双环十一碳烯和二氮杂双环壬烯。优选使用包含至少两种不同的叔胺的混合物作为催化剂。

54.泡沫稳定剂是在发泡时促进形成规则的孔结构的材料。实例为:含硅氧烷的泡沫稳定剂,如硅氧烷氧亚烷基(siloxaneoxalkylene)共聚物和其他有机聚硅氧烷。还有脂肪

醇、羰基合成醇、脂肪胺、烷基酚、二烷基酚、烷基甲酚、烷基间苯二酚、萘酚、烷基萘酚、萘胺、苯胺、烷基苯胺、甲苯胺、双酚a、烷基化的双酚a、聚乙烯基醇的烷氧基化产物,以及甲醛与烷基酚、甲醛与二烷基酚、甲醛与烷基甲酚、甲醛与烷基间苯二酚、甲醛与苯胺、甲醛与甲苯胺、甲醛与萘酚、甲醛与烷基萘酚以及甲醛与双酚a的缩合产物的烷氧基化产物,或这些泡沫稳定剂中的两种或更多种的混合物。

55.泡沫稳定剂的用量优选为0.5至5重量%,特别优选为1至3重量%,基于组分的总重量计。

56.作为进一步的添加剂,可以使用填料和其他添加剂如抗氧化剂。

57.根据本发明方法的步骤(ii)将用于形成泡沫的组合物如液态pur反应混合物引入至模具中,并在步骤(iii)中形成泡沫。在泡沫、优选pur泡沫充分固化之后,将通过本发明的方法制备的绝热元件从模具中取出。通常脱模时间随元件厚度的增加而增加,例如在密度为35g/l至50g/l的厚度为50mm的水发泡的绝热元件的情况下,观察到脱模时间通常为5至15分钟,而厚度为200mm的绝热元件的脱模时间大于30分钟。

58.根据另一个实施方案,本发明涉及上文公开的制备用于罐的绝热元件的方法,其中选择模具的形状以获得贴合罐的形状的绝热元件。

59.优选地,使本发明的绝热元件的边缘以与下一个绝热元件重叠而成形,即所述边缘可能以另一种合适的方式逐渐变尖或成形。这种设计避免了绝热元件之间的间隙并能够调整绝热元件的组装以适应由于温度变化而可能产生的罐直径的轻微变化。

60.根据本发明,绝热元件可具有任何合适的形状,适合于紧密贴合储罐。优选使用专门设计的用来制备用于给定的储罐的绝热元件的模具。储罐可被任意数量的绝热元件覆盖,只要储罐表面被绝热元件覆盖且绝热元件之间的间隙非常小以避免热桥即可。

61.根据另一个方面,本发明涉及根据上文公开的方法获得的或可根据上文公开的方法获得的绝热元件。公开了关于所述方法的优选实施方案。

62.现已发现,通过本发明的方法可获得当经受由于罐中储存高温物质而可产生的反复加热和冷却时出奇地稳定的绝热元件。优选地,本发明的绝热元件包括用金属箔覆盖的硬质聚氨酯泡沫的核。由于所述制备方法,所述金属箔和所述泡沫具有高的粘合强度,例如其范围为0.1n/mm2至0.4n/mm2,根据din 53292测定。

63.根据另一个实施方案,本发明涉及包括金属箔和由聚氨酯硬质泡沫构成的成型元件的绝热元件,其中成型元件的至少两个表面使用金属箔覆盖且其中金属箔与聚氨酯硬质泡沫之间的粘合强度为0.1n/mm2至0.4n/mm2,根据din 53292测定。

64.优选地,当在绝热元件的一个金属覆盖的表面上进行温度处理循环时,本发明的绝热元件的形状保持基本不变,所述温度处理循环包括至少两次程序循环,所述程序为:加热至130℃至170℃的温度,优选加热至150℃并且保持至少12个小时,随后在20℃下储存至少12个小时。在本发明的上下文中,“基本不变”意指给定的元件的形状,即给定的元件的高度、宽度和/或长度,仅变化了2%,优选仅变化了1%。

65.温度循环重复至少两次,例如在2至100天的时间内,优选地持续至少50天,特别是持续至少70天,更优选地持续至少90天。因而,温度循环优选重复至少50次,特别地至少70次,更优选地至少90次且绝热元件的形状保持基本不变。

66.根据另一个方面,本发明涉及上文公开的绝热元件,其中当在绝热元件的一个金

属覆盖表面上进行温度处理循环时,绝热元件的形状保持不变,所述温度处理循环包括至少两次程序循环,所述程序为:加热至150℃并在150℃下持续至少12个小时,随后在20℃下储存至少12个小时。

67.根据另一个方面,本发明涉及用于罐的绝热组件,其包括设计以紧密贴合罐的周边的绝热元件,其中所述绝热元件根据上文公开的方法获得或可根据上文公开的方法获得。

68.根据本发明,绝热组件可包括一种或多种本发明的绝热元件。根据储罐的大小和形状,可改变绝热元件的大小和数量。例如对于移动储存容器,绝热组件优选包括2至6个元件,而用于大储罐(例如用于生物气的大储罐)的绝热组件可包括大量的绝热元件。

69.在绝热组件中绝热元件的大小和形状可不同。优选地,各个绝热元件的形状基本相同且各个绝热元件皆可使用同样的模具制备。

70.根据本发明,除了一种或多种本发明的绝热元件之外,绝热组件还可包括使用其他方法制备的绝热元件,只要避免热桥即可。

71.因而,本发明涉及用于罐的绝热组件,其包括设计以紧密贴合罐的周边的绝热元件,其中绝热元件通过包括如下步骤的方法获得或可通过包括如下步骤的方法获得:

72.(i)用金属箔覆盖模具的至少两个表面;

73.(ii)将用于形成泡沫的组合物引入至所述模具中;

74.(iii)使泡沫在金属箔之间形成。

75.设计每个模具以获得贴合储存容器的绝热元件。根据本发明,使用所述模具来制备用于罐的绝热元件。在此方法中,用金属箔覆盖模具的至少两个表面,随后将用于形成泡沫的组合物引入至模具中。最后,所述方法包括使泡沫在金属箔之间形成的步骤。根据本发明,绝热元件具有至少两个被金属箔覆盖的表面。由于所述方法,金属箔固定于泡沫。

76.根据本发明,可将绝热组件成形为贴合储罐的形状,从而避免间隙并导致具有良好绝热性的储罐。

77.上文公开了绝热元件的优选实施方案。因此,根据另一个实施方案,本发明涉及上文公开的用于罐的绝热组件,其中至少一种绝热元件包括:

78.‑

聚氨酯硬质泡沫,

79.‑

覆盖于聚氨酯硬质泡沫的朝向罐的表面的金属箔,以及

80.‑

覆盖于聚氨酯硬质泡沫的背向罐的表面的金属箔。

81.根据一个优选的实施方案,本发明还涉及上文公开的用于罐的绝热组件,其中金属箔的厚度为20至200μm。

82.根据又一个实施方案,本发明涉及上文公开的用于罐的绝热组件,其中所述金属箔与所述聚氨酯硬质泡沫之间的粘合强度为0.1n/mm2至0.4n/mm2,根据din 53292测定。

83.根据另一个方面,本发明涉及包括根据上文公开的方法获得的或可根据上文公开的方法获得的绝热元件的绝热组件或上文公开的绝热组件用于使罐、拖罐车或容器绝热的用途。

84.本发明包括下述实施方案,其中这些实施方案包括通过其中定义的各个相关性指明的实施方案的特定组合。

85.1.一种制备用于罐的绝热元件的方法,其包括如下步骤:

86.(i)用金属箔覆盖模具的至少两个表面;

87.(ii)将用于形成泡沫的组合物引入至所述模具中;

88.(iii)使泡沫在金属箔之间形成。

89.2.根据实施方案1所述的制备用于罐的绝热元件的方法,其中所述两个表面为模具的基本相对的两个表面。

90.3.根据实施方案1或2所述的制备用于罐的绝热元件的方法,其中所述金属箔的厚度为20至200μm。

91.4.根据实施方案1至3中任一项所述的制备用于罐的绝热元件的方法,其中所述泡沫为聚氨酯硬质泡沫。

92.5.根据实施方案1至4中任一项所述的制备用于罐的绝热元件的方法,其中选择模具的形状以使绝热元件贴合罐的形状。

93.6.绝热元件,其根据实施方案1至5中任一项的方法获得或可根据实施方案1至5中任一项的方法获得。

94.7.绝热元件,其包括金属箔和由聚氨酯硬质泡沫构成的成型元件,其中将成型元件的至少两个表面用金属箔覆盖且其中金属箔与聚氨酯硬质泡沫之间的粘合强度为0.1n/mm2至0.4n/mm2,根据din 53292测定。

95.8.根据实施方案6或7所述的绝热元件,其中当在绝热元件的一个金属覆盖的表面上进行温度处理循环时,绝热元件的形状保持基本不变,所述温度处理循环包括至少两次程序循环,优选至少50次程序循环,特别是至少70次程序循环,更优选90次程序循环,所述程序为:加热至130℃至170℃的温度,优选加热至150℃并保持至少12个小时,随后在20℃下储存至少12个小时。

96.9.用于罐的绝热组件,其包括:设计以紧密贴合罐的周边的绝热元件,其中至少一种绝热元件根据实施方案1至5中任一项的方法获得或可根据实施方案1至5中任一项的方法获得;或为实施方案6至8中任一项的绝热元件。

97.10.根据实施方案9所述的用于罐的绝热组件,其中绝热元件包括

98.‑

聚氨酯硬质泡沫,

99.‑

覆盖于聚氨酯硬质泡沫的朝向罐的表面的金属箔,以及

100.‑

覆盖于聚氨酯硬质泡沫的背向罐的表面的金属箔。

101.11.根据实施方案9或10所述的用于罐的绝热组件,其中所述金属箔的厚度为20至200μm。

102.12.根据实施方案9至11中任一项所述的用于罐的绝热组件,其中所述金属箔与所述聚氨酯硬质泡沫之间的粘合强度为0.1n/mm2至0.4n/mm2,根据din 53292测定。

103.13.绝热组件使罐、拖罐车或容器绝热的用途,所述绝热组件为:包括根据实施方案1至5中任一项的方法获得的绝热元件或可根据实施方案1至5中任一项的方法获得的绝热元件或根据实施方案6至8中任一项的绝热元件的绝热组件;或根据实施方案9至12中任一项的绝热组件。

具体实施方式

104.下面将用实施例来阐述本发明。

105.实施例

106.1.模塑泡沫样品的制备

107.1.1本发明的绝热元件:

108.将防扩散的(diffusion

‑

tight)金属箔放置在大小为400mm

×

300mm

×

80mm的模具内的底部。将第二个金属箔固定在模具的盖子的内部。然后借助高压发泡机(例如pu 30/80iq,elastogran gmbh)以250g/sec的排料率(discharge rate)将配制的多元醇组分与为获得120异氰酸酯指数所需要的异氰酸酯组分(例如lupranate m20)混合。将总计432g的反应混合物注入至上述模具中,同时将模具温度保持在40摄氏度。将模具的盖子关闭并允许反应混合物在两个金属箔之间发泡。必须确保空气容易地清除。在15分钟的脱模时间之后,取出绝热元件并按照下文的描述研究温度稳定性。

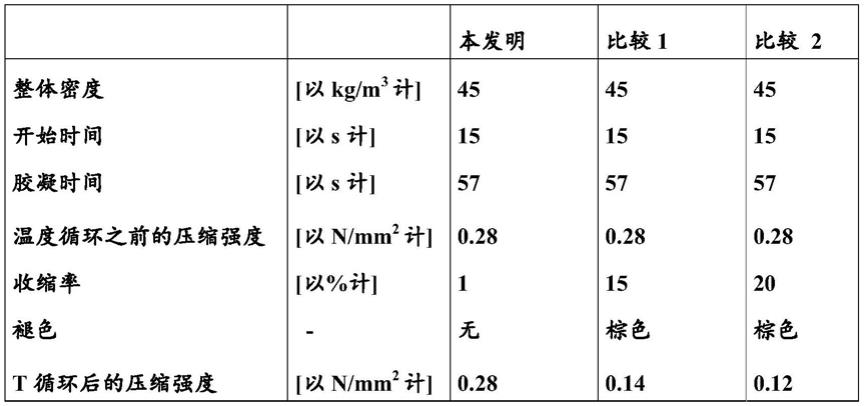

109.制备的绝热元件的详情总结于下表1。

110.1.2比较实施例1

111.根据实施例1.1的方法制备绝热元件,不同之处在于:使用纸代替金属箔。

112.1.3比较实施例2

113.根据实施例1.1的方法制备绝热元件,不同之处在于:在不使用另外的覆盖材料的情况下制备所述元件。在此情况下,制备模具必须使用脱模剂。

114.表1

[0115][0116]

2.温度循环详情

[0117]

为了评估绝热元件的稳定性,使它们经受温度循环。

[0118]

为此,将待测试的绝热元件置于加热板上并使之经受在所述绝热元件的一个金属覆盖表面上的加热和冷却循环。所述温度循环包括至少90次程序循环,所述程序为:加热至150℃并保持至少12个小时,随后在20℃下储存至少12个小时。使实施例1.1至1.3的样品经受温度循环90天。测量温度循环后的收缩率以及压缩强度的变化和颜色的变化。结果总结于表1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1