一种生产多层超细线条板材的挤出模具的制作方法

1.本发明涉及塑胶板材制作技术领域,具体地,涉及一种生产多层超细线条板材的挤出模具。

背景技术:

2.酸纤维素板材广泛运用于眼镜架和饰品制作,而醋酸纤维素板材的制作又分挤出成型和热压成型等工艺,其中热压成型需要制作各种颜色和不同形状的半成品。现有的模具不能生产多层超细线条圆柱体半成品,只好采用单层线条叠加的方式,导致热压成型的板材花纹缺乏层次感和立体感。

技术实现要素:

3.本发明的目的在于提供一种生产多层超细线条板材的挤出模具,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.一种生产多层超细线条板材的挤出模具,包括从右至左依次固定连接的呈柱状的第一模芯、第二模芯、第三模芯、第四模芯;

6.所述第一模芯内设有轴向的锥环形流道,所述锥环形流道的右端为主入料口、左端为分隔均匀的若干呈环弧形的第一出口;

7.第二模芯内设有轴向的环弧形流道及两套分层流道系,即前分层流道系、后分层流道系,所述环弧形流道与第一出口对应连通;第二模芯外柱面中部的前、后侧两侧分别设有前入料口、后入料口,前入料口、后入料口分别通过径向的孔槽与前分层流道系、后分层流道系连通,前入料口所连分层流道系的若干流道的左端分别设有多排超小孔板,所述多排超小孔板将胶料分成超细线条向出料方向流动;

8.所述第三模芯内设有锥环台形流道及若干层隔层流道;所述锥环台形流道右端为与第二模芯的环弧形流道出口对应连通的若干呈环弧形的第三外入口,左端外侧呈相通的锥面形;每一隔层流道右端分别与对应的两套分层流道系的相关流道右端连通,其左端分别设有隔层内出口、隔层外出口;

9.所述第四模芯内设有第四流道,所述第四流道包括相互连通的右部扁锥形流道、左部圆柱形流道;所述扁锥形流道的右端入口与隔层内出口、隔层外出口对应连通,左端通过圆柱形流道通往出料口。

10.为实现对第一模芯、第二模芯、第三模芯、第四模芯的整体固定对接,优选的,所述第一模芯、第二模芯、第三模芯、第四模芯分别设有对应的沿周向均匀分布的轴孔,通过若干螺栓固定连接。

11.为更好地实现对本模具的固定,同时兼顾制作工艺,优选的,所述第二模芯外柱面中部的下侧设有定位沉孔。这里,通过定位沉孔可将模具与外部的台面进行固定连接,防止模具轴向、径向及周向错动。

12.为达到更好的产品效果,优选的,所述胶料采用不同颜色的三种胶料,这里,称为第一胶料、第二胶料、第三胶料。

13.这里,一般均采用醋酸纤维素熔融体作为胶料。

14.为更好地说明本模具,这里对模具的工作过程叙述如下:

15.第一胶料为主胶料,由主入料口进入第一模芯,被第一模芯的流道分成若干同心的环弧形,经第二模芯的环弧形流道、第三模芯的锥环台形流道,从第三模芯的隔层外出口流入第四流道;

16.第二胶料、第三胶料为辅胶料;其中第二胶料从第二模芯的前入料口进入,经对应的前分层流道系左端的多排超小孔板后,被分成为分层分排的超细线条;第三胶料从第二模芯的后入料口进入,经后分层流道系被分成为分层的胶板;分层的超细线条、分层的胶板分别进入对应的隔层流道,形成均匀包裹了超细线条的胶板料,从第三模芯的隔层内出口流入第四流道;

17.第四流道把不同颜色的胶料汇合成圆形后从出料口持续挤出圆形胶条,得到本发明的产品。通过切料机把圆形胶条切成圆柱形,即得到了可作为眼镜架板材等时尚饰品用料的半成品。

18.与现有技术相比,本发明的有益效果是:本发明所述的生产多层超细线条板材的挤出模具,通过四个模芯的组合,实现对带分层效果的超细线条半成品的直接生产,克服了现有单层线条叠加热压工艺产品的层次感和立体感缺乏的不足,有效提升了产品的外观品质和市场竞争力,具有结构稳定、生产方便、质量较好、产品精美等特点。

附图说明

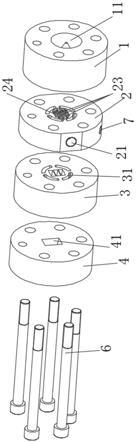

19.图1为本发明实施例整体组合的左前侧视结构图;

20.图2为本发明实施例整体组合的左后侧视结构图;

21.图3为本发明实施例整体爆炸的右前侧视结构图;

22.图4为本发明实施例整体爆炸的左前侧视结构图;

23.图5a为本发明实施例整体透视的正视结构图;

24.图5b为本发明实施例整体透视的右视结构图;

25.图5c为本发明实施例整体透视的左视结构图;

26.图5d为图5a中a

‑

a处的剖面结构图;

27.图6a为本发明实施例整体透视的仰视结构图;

28.图6b为图6a中b

‑

b处的剖面结构图;

29.其中:1.第一模芯,11.主入料口,12.第一出口,2.第二模芯,21.前入料口,22.后入料口,23.造线流道,24.造板流道,25.多排超小孔板,3.第三模芯,31.第三外入口,32.隔层内出口,33.隔层外出口,4.第四模芯,41.扁锥形流道,42.圆柱形流道,43.出料口,5.轴孔,6.螺栓,7.定位沉孔。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.参照图1

‑

图6b所示,一种生产多层超细线条板材的挤出模具,包括从右至左依次固定连接的呈柱状的第一模芯1、第二模芯2、第三模芯3、第四模芯4。所述第一模芯1内设有轴向的锥环形流道,所述锥环形流道的右端为主入料口11、左端为分隔均匀的4个呈环弧形的第一出口12。第二模芯2内设有轴向的环弧形流道及两套分层流道系,所述环弧形流道与第一出口12对应连通;第二模芯2外柱面中部的前、后侧两侧分别设有前入料口21、后入料口22,前入料口21、后入料口22分别通过径向的孔槽与前分层流道系、后分层流道系连通,前入料口21对应前分层流道系的若干流道的左端分别设有多排超小孔板25,所述多排超小孔板25将胶料分成超细线条向出料方向流动。这里,所述前分层流道系设有3层造线流道23,所述多排超小孔板25设有3排超小孔,每一超小孔的直径为0.1mm;所述后分层流道系设有6层造板流道24;每2层造板流道24中间设1层造线流道23。所述第三模芯3内设有锥环台形流道及3层隔层流道;所述锥环台形流道右端为与第二模芯2的环弧形流道出口对应连通的4个呈环弧形的第三外入口31,左端外侧呈相通的锥面形;每一隔层流道右端分别与对应的两套分层流道系的2层造板流道24和1层造线流道23右端连通,其左端分别设有3层隔层内出口32、4层隔层外出口33。所述第四模芯4内设有第四流道,所述第四流道包括相互连通的右部扁锥形流道41、左部圆柱形流道42;所述扁锥形流道41的右端入口与隔层内出口32、隔层外出口33对应连通,左端通过圆柱形流道42通往出料口43。

32.所述第一模芯1、第二模芯2、第三模芯3、第四模芯4分别设有对应的沿周向均匀分布的轴孔5,通过6组螺栓6固定连接。所述第二模芯2外柱面中部的下侧设有定位沉孔。这里,通过定位沉孔可将模具与外部的台面进行固定连接,防止模具轴向、径向及周向错动。所述胶料采用不同颜色的三种胶料,这里,称为第一胶料、第二胶料、第三胶料。这里,一般均采用醋酸纤维素熔融体作为胶料。

33.为更好地说明本模具,这里对模具的工作过程叙述如下:第一胶料为主胶料,由主入料口11进入第一模芯1,被第一模芯1的流道分成4个同心的环弧形,经第二模芯2的环弧形流道、第三模芯3的锥环台形流道,从第三模芯3的隔层外出口33流入第四流道。第二胶料、第三胶料为辅胶料;其中第二胶料从第二模芯2的前入料口21进入,经对应的前分层流道系左端的多排超小孔板25后,被分成为分3层9排的超细线条;第三胶料从第二模芯2的后入料口22进入,经后分层流道系被分成为6层的胶板;分层的超细线条、分层的胶板分别进入对应的隔层流道,形成均匀包裹了超细线条的胶板料,从第三模芯3的隔层内出口32流入第四流道。从3层隔层内出口32、4层隔层外出口33流出的分层的胶料,由第四流道把不同颜色的胶料汇合成圆形后从出料口43持续挤出圆形胶条,得到本发明的产品。通过切料机把圆形胶条切成圆柱形,即得到了可作为眼镜架板材等时尚饰品用料的半成品。

34.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1