增材制造工艺与缺陷关联性试验方法与流程

1.本发明涉及一种增材制造工艺与缺陷关联性试验方法。

背景技术:

2.目前,增材制造工艺被广泛运用,在大部分产品中,增材制造工艺能够满足产品的要求。但是,在一些运用环境比较苛刻的领域,例如航空发动机领域中,增材制造所产生的一些缺陷会对构件的强度等方面性能产生严重影响,甚至可能产生安全隐患。

3.目前对于增材制造产生的构件,尤其是大型构件比较难检测,即使有检测方法,检测精度也低,对于增材制造产生的缺陷无法完全探测到,影响构件的性能和安全性。

技术实现要素:

4.本发明要解决的技术问题是为了克服现有技术中无法精确检测增材制造产生的构件的缺陷情况的缺陷,提供一种增材制造工艺与缺陷关联性试验方法。

5.本发明是通过下述技术方案来解决上述技术问题:

6.一种增材制造工艺与缺陷关联性试验方法,包括:

7.步骤1、设置统一的试验件,并选定若干增材制造的工艺参数;

8.步骤2、在保持其他工艺参数的参数值不变的情况下,分别改变其中一工艺参数的参数值并打印试验件;

9.步骤3、增材制造获得多个试验件;

10.步骤4、检测各试验件的缺陷,并和试验件对应的工艺参数建立联系,获得不同工艺参数与缺陷的关联性。

11.较佳地,步骤4中,检测各试验件的缺陷,将通过同种工艺参数改变获得的各试验件的缺陷数据作为一组,获得该种工艺参数与缺陷的关联性,按此分别获得各工艺参数与缺陷的关联性。

12.较佳地,步骤1中,所述工艺参数包括激光功率、扫描速度、扫描间距、分区长度、扫描线距或者扫描角度,步骤2中,分别改变激光功率、扫描速度、分区长度、扫描间距、扫描线距或者扫描角度的一种并打印试验件。

13.较佳地,所述缺陷为孔隙率,步骤4中,检测各试验件的孔隙率,并和试验件对应的工艺参数建立联系,获得不同工艺参数与孔隙率的关联性。

14.较佳地,步骤4中,通过ct设备扫描试验件的孔隙率。

15.较佳地,所述试验件的形状为、尺寸为根据实际需要设置的各种试验件,较佳地可以根据astm e466标准设计。

16.较佳地,步骤4后还包括:

17.步骤5、根据不同工艺参数与缺陷的关联性选定实际产品的工艺参数的参数值,并制造实际产品。

18.较佳地,将通过同种工艺参数改变获得的各试验件的缺陷数据作为一组的步骤

中,同种工艺参数改变包括设置多个不同数值的参数值,将不同数值的参数值获得的对应的各试验件的缺陷数据作为一组。

19.较佳地,将不同数值的参数值获得的对应的各试验件的缺陷数据作为一组的步骤中,对多个同一数值的参数值获得的对应的各试验件的缺陷数据作为一数据子集,对各个不同数值的工艺参数所获得的各个数据子集进行关联,获得各工艺参数与缺陷的关联性。

20.较佳地,根据各个数据子集中的缺陷数据的离散程度和/或平均值,获得同种工艺参数情况下,不同数值的参数值与缺陷数据的关联性。

21.本发明的积极进步效果在于:通过本发明的运用,可以通过试验件建立工艺参数与缺陷的关系,在增材制造实际产品的过程中,通过工艺参数就可以预估实际产品的缺陷情况,提高产品的安全性和性能。

附图说明

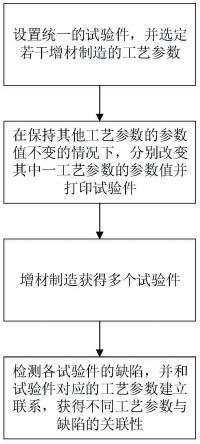

22.图1为本发明较佳实施例的增材制造工艺与缺陷关联性试验方法的流程图。

23.图2为本发明较佳实施例的试验件的结构示意图。

24.图3为本发明较佳实施例的激光功率对孔隙率的影响示意图。

25.图4为本发明较佳实施例的扫描速度对孔隙率影响示意图。

26.图5为本发明较佳实施例的扫描角度对孔隙率的影响示意图。

27.图6为本发明较佳实施例的扫描间距对孔隙率影响示意图。

28.图7为本发明较佳实施例的分区长度对孔隙率影响示意图。

具体实施方式

29.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

30.一种增材制造工艺与缺陷关联性试验方法,如图1所示,包括:

31.步骤1、设置统一的试验件,并选定若干增材制造的工艺参数;

32.步骤2、在保持其他工艺参数的参数值不变的情况下,分别改变其中一工艺参数的参数值并打印试验件;

33.步骤3、增材制造获得多个试验件;

34.步骤4、检测各试验件的缺陷,并和试验件对应的工艺参数建立联系,获得不同工艺参数与缺陷的关联性。本实施例中的同种工艺参数主要指的是同一种类的工艺参数。不同工艺参数主要指的是不同种类的工艺参数。本实施例中的关联性,可以是同种工艺参数的参数值的改变与缺陷的增多或者减少的关系,也可以是同种工艺参数的参数值的改变与缺陷的密集程度、均匀程度等各方面描述缺陷的不同维度的关系,还可以是,不同工艺参数之间的组合与缺陷的不同维度的指标的各种关系。

35.在优选的实施例中,步骤4中,检测各试验件的缺陷,将通过同种工艺参数改变获得的各试验件的缺陷数据作为一组,获得该种工艺参数与缺陷的关联性,按此分别获得各工艺参数与缺陷的关联性。当然在其他实施例中,也可以是将两种或者多种工艺参数进行关联,来获得两种或者多种工艺参数的组合与缺陷的关联性。

36.在优选的实施例中,步骤1中,所述工艺参数包括激光功率、扫描速度、扫描间距、

扫描线距或者扫描角度,步骤2中,分别改变激光功率、扫描速度、扫描间距、扫描线距或者扫描角度的一种并打印试验件。

37.在优选的实施例中,所述缺陷为孔隙率,步骤4中,检测各试验件的孔隙率,并和试验件对应的工艺参数建立联系,获得不同工艺参数与孔隙率的关联性。

38.在优选的实施例中,步骤4中,通过ct设备扫描试验件的孔隙率。在优选的实施例中,可以根据孔隙率作为一个维度的缺陷数据。在其他实施中,也可以将孔的均匀性等其他维度的检测结果作为缺陷数据。

39.在优选的实施例中,所述试验件的形状为、尺寸可以根据实际需要设置的各种试验件,较佳地可以根据astm e466标准设计。

40.在优选的实施例中,步骤4后还包括:步骤5、根据不同工艺参数与缺陷的关联性选定实际产品的工艺参数的参数值,并制造实际产品。其中,可以根据不同工艺参数各自的最优参数值进行组合,作为实际产品的工艺参数的参数值。也可以在一些优选实施例中,将多个不同工艺参数的结合进行试验所获得的最优参数值的组合用于实际产品。例如,保持其他参数不变,同时改变激光功率、扫描速度、扫描间距的参数值获得三者关联情况下的缺陷数据,将其中的最优缺陷数据所对应的最优激光功率值、扫描速度值以及扫描间距值作为最优组合,并用于生产实际产品。也可以是激光功率、扫描速度、扫描间距、扫描线距或者扫描角度等各自进行试验获得的最优参数值,然后一起用于实际产品的生产。

41.在优选的实施例中,将通过同种工艺参数改变获得的各试验件的缺陷数据作为一组的步骤中,同种工艺参数改变包括设置多个不同数值的参数值,将不同数值的参数值获得的对应的各试验件的缺陷数据作为一组。

42.在优选的实施例中,将不同数值的参数值获得的对应的各试验件的缺陷数据作为一组的步骤中,对多个同一数值的参数值获得的对应的各试验件的缺陷数据作为一数据子集,对各个不同数值的工艺参数所获得的各个数据子集进行关联,获得各工艺参数与缺陷的关联性。

43.在优选的实施例中,根据各个数据子集中的缺陷数据的离散程度和/或平均值,获得同种工艺参数情况下,不同数值的参数值与缺陷数据的关联性。

44.以下结合图2为一具体的实施例。图2中为试验件的一种形状,试验件长86mm,厚2mm,工作端74mm,由此进行试验。其中,图2-图6分别为激光功率、扫描速度、扫描角度、扫描间距、分区长度工艺参数下的数据表格。具体的试验过程可以如下所示:

45.s1.材料准备:材料为采用真空感应洁净熔炼系统和惰性气体雾化技术制备的ti-6al-4v合金粉,平均粒径为37.83μm,粒径分布范围为17μm~53μm。

46.s 2.设备:在tz-slm-300型slm成形机上用选区激光熔化技术制备ti-6al-4v合金;

47.s3.干燥粉末:干燥温度为100℃,烘粉时间为2小时;

48.s4.安装基板:基板表面高度差在10m以内,且比设备工作台的基准点高1mm;

49.s5.安装刮板:塞尺检查刮板与基板之间的间距,控制在0.04mm以内;

50.s6.打印:将微型疲劳试验件模型数据导入设备,同时调整激光功率p,扫描速度v,扫描间距l,扫描线距l-d,扫描角度a等工艺参数,选择扫描策略,调整模型在基板位置。

51.(1)设定工艺参数基准值为:激光功率p:250w,扫描速度v:1000mm/s,扫描间距

0.11mm,打印角度a:67

°

,分区长度l为16.6mm;

52.(2)改变激光功率p分别为200w、220w、250w、270w和300w,其他工艺参数按照上述基准参数值,获得激光功率-孔隙率关联关系曲线,如图2所示。

53.(3)改变扫描速度为1100mm/s、1000mm/s、800mm/s、700mm/s、600mm/s,其他工艺参数按照上述基准参数值,获得扫描速度-孔隙率关联关系曲线,如图3所示

54.(4)改变打印角度为37

°

、53

°

、67

°

、89

°

、103

°

,其他工艺参数按照上述基准参数值,获得打印角度-孔隙率关联关系曲线,如图4所示

55.(5)改变扫描线距为0.11mm、0.12mm、0.125mm、0.13mm、0.135mm、0.14mm、0.16mm、0.18mm、0.2mm,其他工艺参数按照上述基准参数值,获得扫描线距-孔隙率关联关系曲线,如图5所示。

56.(6)改变分区长度为8mm、10mm、16.6mm、20mm和25mm,其他工艺参数按照上述基准参数值,获得分区长度-孔隙率关联关系曲线,如图6所示

57.s7.将舱门关闭,开始成形气氛准备。首先进行洗气操作,将真空度抽至-90kpa,充入惰性气体,多次重复抽真空充入惰性气体操作,进行氧含量监控,直至氧含量低于设定阈值。整个过程一般需要30分钟左右,led显示屏监控整过程状态,包括氧含量、压力、温度等。

58.s8.待氧含量达到预先设定气氛环境阈值时,开始加工操作。铺粉系统按照预先设定的层厚信息铺设粉末,激光束按照模型切片轮廓进行选择性熔化成形,逐层堆积,形成实体结构。

59.s9.待加工过程完成后进行清粉取件,由溢粉回收装置回收多余粉末。

60.s10.然后将平台升高,用内六角扳手拧下基板上的内六角螺钉,取走基板和零件。

61.其中,可以看到,同种工艺参数改变包括设置多个不同数值的参数值,即分别对激光功率、扫描速度、扫描角度、扫描间距、分区长度设置不同的参数值。即各图中,在横坐标上,选取不同的激光功率、扫描速度、扫描角度、扫描间距、分区长度。例如,在扫描速度的图中,设置了600、700、800、900、1000、1100mm/s多个不同参数值,具体如下表所示。

[0062][0063][0064]

其中,将不同数值的参数值获得的对应的各试验件的缺陷数据作为一组,即将同一种工艺参数的参数值改变的这些缺陷数据汇总在一个图中,或者同一个集合中

[0065]

其中,将多个同一数值的参数值获得的对应的各试验件的缺陷数据作为一数据子集,即可参照图2-图7中,例如,扫描速度的相关数据中,600mm/s同时有两个点显示在图中,即同一数值的参数值进行了两次试验,获得了两个缺陷数据,依次类推,700mm/s则进行了三次试验。

[0066]

上述的步骤中,数据子集中的缺陷数据的离散程度和/或平均值均可以用来表现关联性,根据实际需要来选定。例如在图3的扫描速度的数据中,800mm/s相比于700mm/s的离散程度更小,孔隙率平均值更低,而在图4的扫描角度的数据中,37

°

虽然比53

°

的孔隙率平均值更高,但是离散程度低。因此获得同种工艺参数情况下,不同数值的参数值与缺陷数据的关联性后,不仅可以从孔隙率的角度来选择实际产品的工艺参数的参数值,也可以结合离散程度从产品的质量均一性角度来选择。

[0067]

通过本发明的运用,可以通过试验件建立工艺参数与缺陷的关系,在增材制造实际产品的过程中,通过工艺参数就可以预估实际产品的缺陷情况,提高产品的安全性和性能。

[0068]

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1