节能型轮胎定型硫化机中心机构的制作方法

1.本实用新型涉及轮胎硫化机中心机构技术领域,具体涉及一种节能型轮胎定型硫化机中心机构。

背景技术:

2.轮胎定型硫化机是轮胎制造中重要的设备,用于将已成形为接近预成品形状的生橡胶轮胎放入金属模具,对该轮胎进行硫化处理并精加工成成品轮胎。其中硫化机的中心机构用于硫化前把胶囊装入胎坯并定型与硫化,保证硫化过程中轮胎的固定

。

3.硫化机中心机构的内压是由充入胶囊内部的高温高压介质来实现的。现有中心机构中,胶囊两端分别通过中心机构的上、下夹盘固定,胶囊与夹盘围成一个腔体。外部介质充入腔体内,使得胶囊与胎坯内壁贴合达到硫化条件。在硫化过程中,需不断往胶囊内部补充介质进行循环,以保证硫化温度恒定,实现硫化效果。

4.如公开号cn204914356u披露的一种轮胎硫化机中心机构,包括用以夹紧硫化胶囊的上夹盘和下夹盘,上、下夹盘中部穿设有带伸缩杆的缸筒,所述下夹盘固连于缸筒上端部,上夹盘与所述伸缩杆上端相连接。如公开号cn203566980u披露的一种节能轮胎硫化机中心机构,包括内设有活塞杆的缸筒,用于夹紧硫化胶囊的上下夹盘,下夹盘与缸筒相连接,活塞杆上端部穿过下夹盘中部的通孔与上夹盘相连接。

5.上述现有专利中,中心机构通常只安装一层胶囊,胶囊内部介质容积非常大,在硫化过程中要达到恒温需要大量的介质进行循环,增加轮胎生产系统的能源消耗,降低生产效率。

6.基于上述问题,提出一种可保证硫化恒温条件,并减少介质容积的中心机构,能减少能源消耗,提高生产效率。

技术实现要素:

7.本实用新型提出节能型轮胎定型硫化机中心机构,可在保证硫化恒温条件下减少介质容积,减少生产过程中的能源消耗,符合节能降耗要求。

8.为实现上述技术目的,达到上述技术效果,本实用新型通过以下技术方案解决上述问题:

9.节能型轮胎定型硫化机中心机构,包括中心杆和环座缸体,中心杆穿过环座缸体向上延伸,包括外胶囊、内胶囊和内外两对胶囊夹盘,每对胶囊夹盘中两个夹盘上下相对设置,分别对胶囊上下两端夹持;其中外胶囊夹盘、内胶囊夹盘分别夹持外胶囊、内胶囊构成腔体结构,内胶囊内部构成介质内腔,外胶囊与内胶囊之间构成介质外腔;

10.所述中心杆顶部与上内胶囊夹盘固接,下内胶囊夹盘安装于环座缸体顶部;所述环座缸体开设供介质进管和介质出管,介质进管接入介质内腔和介质外腔,介质出管接入介质外腔。

11.上述方案中,将现有硫化机单胶囊结构进行改进,设置内外两层胶囊结构,外胶囊

与内胶囊之间区域为介质外腔,内胶囊内部区域为介质内腔。介质外腔内介质通过进出管路持续循环以保证与生胎的热交换。而介质内腔位于介质外腔内,不与生胎发生直接热交换,不需进行介质的循环,可仅设置进料端保证介质填充。设置内腔能减少硫化过程中的介质循环,节约能耗。

12.进一步的,还包括一对中间夹盘,外胶囊夹盘、内胶囊夹盘的上下夹盘分别对应安装于中间夹盘的上下夹盘,下中间夹盘安装于环座缸体上端;所述外胶囊夹盘与中间夹盘装配构成用于夹持外胶囊端部的装夹槽,中间夹盘与内胶囊夹盘装配构成用于夹持内胶囊端部的装夹槽。

13.方案设置中间夹盘能与外胶囊夹盘、内胶囊夹盘快速配合构成装夹槽,对胶囊快速夹装,不需设置多余夹持机构,可简化胶囊装拆工序。

14.进一步的,所述介质进管和介质出管对称设于环座缸体两侧,下中间夹盘开设分别与介质进管、介质出管连通的进料通道和出料通道,进料通道和出料通道接入介质外腔;所述介质进管于环座缸体顶部的环座分流,一端接入进料通道,另一端接入介质内腔。

15.进一步的,所述外胶囊夹盘、中间夹盘、内胶囊夹盘之间通过螺纹紧固件连接,连接端面设置对应的定位肩。

16.本实用新型的优点与效果是:

17.本实用新型所述的节能型轮胎定型硫化机中心机构,设置内外两层胶囊结构构成介质外腔和介质内腔。介质外腔内介质持续循环保证与生胎的热交换,介质内腔于内部支撑保证囊体体积。介质内腔不与生胎发生直接热交换,不进行介质的循环,保证介质填充即可。通过内外腔设置能减少硫化过程中的介质循环,节约能耗。

18.方案设置由外胶囊夹盘、中间夹盘、内胶囊夹盘构成的上下式装夹机柜,中间夹盘能与外胶囊夹盘、内胶囊夹盘快速配合构成装夹槽,装夹槽可对胶囊上下端快速夹装定位,不需设置多余夹持机构,可简化胶囊装拆工序。

附图说明

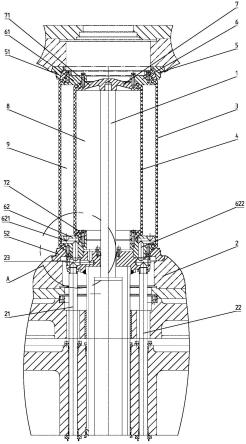

19.图1为本实用新型节能型轮胎定型硫化机中心机构的结构示意图;

20.图2为图1中a处的局部放大图。

21.图号标识:

22.1、中心杆,2、环座缸体,21、介质进管,22、介质出管,23、环座,3、外胶囊,4、内胶囊,5、外胶囊夹盘,51、上外胶囊夹盘,52、下外胶囊夹盘,6、中间夹盘,61、上中间夹盘,62、下中间夹盘,621、进料通道,622、出料通道,7、内胶囊夹盘,71、上内胶囊夹盘,72、下内胶囊夹盘,8、介质内腔,9、介质外腔。

具体实施方式

23.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

24.本实施例所述的节能型轮胎定型硫化机中心机构,如附图1所示,主体包括中心杆1、环座缸体2,外胶囊3、内胶囊4、外胶囊夹盘5、中间夹盘6、内胶囊夹盘7。中心杆1穿过环座

缸体2向上延伸,夹盘和胶囊安装于环座缸体2上方。

25.外胶囊夹盘5、中间夹盘6、内胶囊夹盘7皆包括上下成对设置的两个子夹盘,其中上外胶囊夹盘51、上中间夹盘61、上内胶囊夹盘71依次连接构成上部夹盘;下外胶囊夹盘52、下中间夹盘62、下内胶囊夹盘72依次连接构成下部夹盘。上部夹盘、下部夹盘分别对胶囊上下两端进行夹持固定。实施例中,外胶囊夹盘5、中间夹盘6、内胶囊夹盘7之间通过螺栓连接,连接端面设置对应的定位肩。

26.外胶囊夹盘5与中间夹盘6装配构成夹持外胶囊6的装夹槽,中间夹盘4与内胶囊夹盘7装配构成夹持内胶囊7的装夹槽,通过装夹槽能实现外胶囊3、内胶囊4的可快速装拆。外胶囊3、内胶囊4装配时构成内外式腔体结构,内胶囊4内部为介质内腔8,外胶囊3与内胶囊4之间为介质外腔9。

27.中心杆1顶部与上内胶囊夹盘71连接,下内胶囊夹盘72安装于环座缸体2顶部的环座23上。环座缸体2开设供介质进管21和介质出管22。下中间夹盘62开设分别与介质进管21、介质出管22连通的进料通道621和出料通道622,进料通道621、出料通道622接入介质外腔9。而介质进管22于环座21分流,一端接入进料通道621,另一端接入介质内腔8,即介质内腔8不设置通道与介质出管对接,如附图2所示。

28.可于环座21分流处设置阀门对管道进行控制,充入外胶囊3与内胶囊4的硫化介质可同时或分开进入。硫化后介质内腔8、介质外腔9的介质可通过负压排走。

29.所描述的实施方式在不脱离本实用新型的原理和精神的情况下对这些实施方式进行多种变化、修改、替换和变型仍落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1