用于制造夹层构件的方法和挤压模具与流程

1.本发明涉及用于制造夹层构件的方法和挤压模具。

背景技术:

2.夹层构件在飞行器制造中、车辆制造中并且也在建筑工业中得以广泛推广。其高的抗弯强度以及在比重小的情况下的良好的隔音和隔热赋予其大的应用领域。夹层构件通常具有两个覆盖层以及在各覆盖层之间设置的且与各所述覆盖层连接的中间层。

3.在飞行器、船舶和车辆制造中大多作为覆盖层使用玻璃纤维板并且作为芯部使用纸或塑料蜂窝结构。具有较高的强度要求或此外还具有视觉需求的夹层系统如下制造:首先覆盖层压板在rtm方法、湿压或预浸料坯方法中被制造并且然后与已经制成的芯部粘接在一起。所述芯部可以例如由颗粒泡沫、例如膨胀性聚丙烯(epp)制成。这样的芯部可以例如由文献ep 1155799 a1已知的那样制造,方式为:以预发泡的颗粒的堆叠填充模具的型腔并且所述颗粒随后以热蒸汽彼此焊接成颗粒泡沫。

4.此外,以名称atecarma已知一种方法,在该方法中,颗粒泡沫构件可以没有热蒸汽地制造。首先选择的颗粒泡沫以活化剂润湿并且干燥。在构件制造中,预处理的珠填充到成形的模具中。活化剂被热激活并且泡沫珠的表面形成附着特性。在此,不仅泡沫材料颗粒彼此连接而且可选地同时复合材料和嵌件与泡沫材料连接,并且产生计划的成形件。

5.利用该方法产生如下可能性,即基于不再需要的加蒸汽,在模具中放入蒸汽密封的壳体、例如碳增强的塑料(cfk)、装饰层压板、铝等,它们然后与珠压制成夹层构件。

6.然而利用方法仅可以制造具有不变的构件厚度或小的厚度波动的夹层层压板。如果在所述过程中制造具有强烈不同的构件厚度的夹层构件,则出现在构件的表面上的不希望的凹陷。该凹陷特别是在如下区域中出现,在所述区域中,所述构件只具有相对小的厚度。也不可能利用该方法制造包括环绕的凸缘的构件,其中,在凸缘区域中,外壳和内壳在没有处于外壳和内壳之间的泡沫芯的情况下彼此靠置。

技术实现要素:

7.在该背景下,本发明的任务是,给出一种改善的可能性,即,怎样可以制造包括泡沫芯的夹层构件。尤其是该解决方案应能够实现具有高的表面质量和同时关于构件形状的较高的自由度的夹层构件的简单的并且低成本的制造。

8.所述任务通过按照权利要求1所述的方法和按照权利要求9所述的挤压模具来解决。其他的有利的设计方案由从属权利要求和后续的说明得出。

9.给出一种用于制造夹层构件的方法,其中,外壳和内壳与处于外壳和内壳之间的泡沫颗粒共同在型腔中在压力下并且在温度提高的情况下压制成夹层构件,所述型腔通过挤压模具的两个模具半部形成。至少一个模具半部在第一调温区中比在第二调温区中加热到更高的最大温度。

10.此外,给出包括两个能彼此相对移动的模具半部的挤压模具,各所述模具半部在

闭合的状态中包围具有要制造的构件的形状的型腔。挤压模具此外具有两个调温装置,借助所述调温装置,在至少一个模具半部中能对第一调温区和第二调温区彼此独立地调温。此外设置控制器,所述控制器与所述两个调温装置处于作用连接中并且设计用于,将第一调温区加热到比第二调温区更高的温度。

11.本发明从如下考虑出发,即,针对性地如下影响泡沫颗粒和泡沫颗粒彼此的连接以及与邻接的材料的连接,使得在构件的不同的区段中的泡沫颗粒被不同地热影响。该影响通过设置至少一个第一和第二调温区取得,所述第一和第二调温区能彼此独立地被调温。在此,模具半部的如下区段称为调温区,所述区段可以针对性地加热或冷却到预定的温度。调温区尤其是具有限定型腔的模具壁。该模具壁被加热到预定的温度并且将温度通过热传导传递到处于型腔中的壳体和泡沫颗粒。

12.在闭合的模具中形成压力,通过所述压力,所述泡沫颗粒彼此更靠近地挤压和变形,由此在泡沫颗粒之间的空腔减少(楔形压缩)。通过同时的加热,泡沫颗粒表面熔焊或在泡沫颗粒上的之前施加的粘合剂被激活。泡沫颗粒彼此粘接并且与壳体构件粘接。同时泡沫颗粒通过加热力求膨胀,这在闭合的模具中只限定地可能并且导致提高的内压力。如果内压力升高超过一定的程度,则出现在壳体中的凹陷,所述凹陷在后来的构件表面中可以是可见的。通过设置至少两个调温区现在可能的是,将在不同的构件区段中的泡沫颗粒程度不同地加热并且因此针对性影响形成的内压力。如果泡沫颗粒例如加热直到或超过其熔点,则泡沫颗粒在模具的压力下萎陷,由此在模具中的内压力局部下降。通过针对性地在模具中使用的不同的温度可以因此抑制在表面上的凹陷。这尤其是也能够实现,以夹层结构方式制造具有强烈不同的构件厚度的壳体构件。

13.调温装置设计用于,将在所述一个/多个模具半部中的调温区、尤其是限定型腔的模具表面调温到预定的温度。所述调温装置尤其是设计用于,在挤压模具的闭合或打开期间和在闭合的挤压模具中进行模具半部的调温。调温装置可以为此例如具有包括调温介质的储备容器、用于加热或冷却调温介质的加热或冷却装置以及泵,利用所述泵,调温介质通过管路或通道从储备容器输送至模具半部和往回输送。

14.与此对应地,可以在所述一个或多个模具半部中或上设置调温通道,调温介质引导通过所述调温通道。调温介质通过热传导对包围的模具半部和尤其是朝向型腔的模具表面调温。利用这样的调温以简单的方式可能的是,也在正闭合的/打开的或在闭合的模具中进行对在型腔中的构件的调温。这能够实现在所述方法的每个时刻对温度的适配。

15.作为调温介质优选使用流体。水作为调温介质基于其高的热容量和良好的导热性特别良好地适合。

16.为了在能量消耗小的同时确保模具的快速的调温,可以在一种设计方案中将调温介质在具有恒定的始流温度的储备容器中预提供。例如可以设置三个储备容器,其中,在具有用于第一调温区的第一最高温度的容器中、在具有用于第二调温区的第二最高温度的另一个容器中并且在具有用于冷却加热的模具半部的冷却温度的第三容器中提供调温介质。

17.在一些使用情况中可以有利的是,两个模具半部分别具有第一和第二调温区,所述第一和第二调温区能彼此独立地借助调温装置调温。这可以在一种设计方案被利用,以便在所述方法期间将两个模具半部在第一调温区中加热到比在第二调温区中更高的最大温度。这开辟如下可能性,即,使较高的温度从两侧作用到夹层构件上并且因此较快速地在

整个构件高度上取得希望的温度。例如在第一模具半部中的第一调温区和在第二模具半部中的第一调温区可以彼此对置并且因此作用到相同的构件区段上。利用两个对置的第一调温区尤其可能的是,使在通过这些区调温的构件区段中的泡沫颗粒完全熔化并且萎陷。这样可以例如实现如下夹层构件,所述夹层构件具有凸缘区段,在所述凸缘区段中,外壳和内壳几乎相会。在这里可以将较高的温度选择成,使得泡沫颗粒在这些凸缘区段中完全熔化,在闭合模具时萎陷并且作为薄的粘合剂层保留在外壳和内壳之间。这提供外壳和内壳的具有高的强度的连接的附加的优点。

18.与此对应地,可以在一种设计方案中规定,在第一调温区中的最大温度调节成,使得在邻接的构件区段中的泡沫颗粒至少部分地发生萎陷,并且在第二调温区中的最大温度调节成,使得在邻接的构件区段中的泡沫颗粒相互粘接并且与外壳和内壳粘接,而没有萎陷。

19.将泡沫颗粒设置在外壳和内壳之间优选在缝隙-间隙方法(crack-spalt-verfahren)中进行。所述方法于是具有如下步骤:

[0020]-将外壳和内壳放入挤压模具的相应一个模具半部中。这可以手动或自动化地进行。放入的外壳部件可以例如通过负压固定在模具半部中。

[0021]-部分地闭合挤压模具,从而在外壳和内壳之间保留预定的间隙,

[0022]-将泡沫颗粒引入外壳和内壳之间的间隙中,并且

[0023]-随后完全地闭合挤压模具。

[0024]

在这里泡沫颗粒从填充容器中借助输送装置、例如注射器通过在模具半部中构成的输送开口输送到型腔中。在对应的输送位置处,外壳或内壳设有对应的缺口,借此泡沫颗粒可以到达各壳体之间并且填充间隙。泡沫颗粒通过挤压模具的随后的闭合再压缩并且紧致。挤压模具在该情况中作为浸渍边缘模具构成,由此保证,引入间隙中的泡沫颗粒保留在型腔中。围绕输送开口并且在型腔的边缘区域中,模具半部的限定型腔的表面可以附加地设有抗粘涂层,以便避免泡沫颗粒的沉积。

[0025]

在缝隙-间隙方法中,以泡沫颗粒填充的间隙在每个构件区段中具有基本上相同的高度。如果模具闭合,则设置在制成的构件的绝对高度小于在其他区域中的区域中的泡沫颗粒得到较高百分比的压缩。因此在外壳和内壳彼此只具有小的或几乎不具有距离的平的区域、例如边缘区域中,出现较高的内压力并且因此出现凹陷的危险。这可以通过设置两个可彼此独立调温的调温区来抑制。

[0026]

将泡沫颗粒设置在外壳和内壳之间可以备选地也在动压方法中进行或以破裂间隙和动压方法的组合进行。

[0027]

在动压方法中,所述方法具有如下步骤:

[0028]-将外壳和内壳放入挤压模具的相应一个模具半部中。这可以手动或自动化地进行。放入的壳体部件可以例如通过在模具半部中的负压固定。

[0029]-完全地闭合挤压模具,其中,在外壳和内壳之间保留剩余型腔,并且

[0030]-以泡沫颗粒填充剩余型腔,所述泡沫颗粒在压力下引入所述剩余型腔中。

[0031]

在这里泡沫颗粒同样借助输送装置并且通过在模具半部中的输送开口引入模具的内部。然而在填充过程期间,泡沫颗粒通过空气压力压缩。如果剩余容积以希望的量的泡沫颗粒填充,则空气压力被撤除并且泡沫颗粒再次膨胀并且填充楔形部。

[0032]

也可以有利的是,所述方法作为缝隙-间隙方法和动压方法的组合运行。在该情况中,外壳和内壳分别设置在模具半部中,并且所述模具闭合直到预定的间隙。泡沫颗粒如在缝隙-间隙方法中那样引入间隙中,然而附加地通过空气压力已经预压缩。随后挤压模具完全闭合。

[0033]

在这些方法变型中,也可以通过针对性地设置两个可单独调温的、将模具加热到不同的温度的加热区使在模具中出现的内压力局部减少,并且可以阻止构件凹陷。

[0034]

为了避免在构件的外表面上的凹陷,第一调温区以有利的方式在所述一个或多个模具半部的如下区域中构成,在所述区域中,所述型腔仅具有小的高度。为了避免在夹层构件的外侧上的凹陷特别有利的是,第一调温区构成在一个模具半部的或两个模具半部的如下区段中,在所述区段中,型腔的高度小于型腔的最大高度的50%,或小于型腔的最大高度30%或小于型腔的最大高度的20%。型腔的高度在此沿模具的闭合轴线的方向观察。换句话说,挤压模具的如下区域中较高地调温,在所述区域中,型腔较平地构成,并且所述构件应该比在其他的区域中具有更小的构件厚度。在该区域中的较高的调温有利于泡沫颗粒在正闭合的或已闭合的挤压模具的压力下的萎陷并且借此阻止对应的局部的压力提高,所述压力提高可以导致在构件的外表面上的凹陷。

[0035]

为了制造凸缘区段、即如下构件区段——在该构件区段中不设置泡沫芯,而是外壳和内壳几乎彼此靠置并且通过薄的粘合剂层相互连接,在一种设计方案中规定,第一调温区构成在一个模具半部的或两个模具半部的如下区段中,在所述区段中,型腔的高度(在闭合的模具中)基本上对应于外壳的厚度和内壳的厚度的总和。术语“基本上”在这里可理解成,型腔的高度大于在挤压模具中在该位置处外壳和内壳的厚度的总和不多于2mm、优选不多于1mm。利用这样的设计方案尤其也可能的是,制造包括边缘侧环绕的凸缘区段的夹层构件。通过第一调温区,可以使泡沫颗粒完全熔化,从而仅薄的塑料层作为粘合剂保留在外壳和内壳之间。

[0036]

所述壳体构件、亦即外壳和内壳优选是三维成形的壳体,所述壳体基本上已经描绘制成的夹层构件的表面形状。这些壳体通过所述方法不再改形,而是仅以泡沫芯在后填充并且相互连接。外壳和内壳可以例如构成为板材成形件或纤维增强的塑料构件。纤维增强的塑料构件可以作为已经在其最终轮廓方面裁切的构件进一步处理或在裁切之前进一步处理,所述裁切然后可以在填充泡沫之后才在完成的夹层构件上进行。纤维增强的塑料构件可以例如是碳纤维和/或玻璃纤维制成的纤维增强部,所述纤维增强部结合到热固性塑料或热塑性的基体材料中。热固性塑料基体材料可以已经完全硬化或部分硬化,从而最后的硬化可以例如在挤压模具中发生。

[0037]

泡沫颗粒是用于制造颗粒泡沫的热塑性的泡沫珠或球。这样的泡沫颗粒可以例如由膨胀的聚丙烯(epp)或聚对苯二甲酸乙二酯(pet)构成。epp具有大的能量吸收能力。泡沫颗粒可以此外以热活化剂或粘合剂涂敷,所述热活化剂或粘合剂通过热量的输入能够实现或有利于泡沫颗粒彼此的连接。尤其是可以使用如下泡沫颗粒,所述泡沫颗粒也在atecarma方法的范围中适合。

[0038]

关联挤压模具说明的特征和细节也适用关联按照本发明的方法以及相应相反地适用,从而关于对各个发明方面的公开总是相互参考或可以相互参考。

[0039]

本发明的其他的优点、特征和细节由后续的说明得出,在所述说明中在参考附图

的情况下详细说明本发明的实施例。在此,在权利要求和说明书中提到的特征可以分别单独本身对本发明是重要的或以任意的组合对本发明是重要的。只要在该申请中使用概念“可以”,则其不仅涉及技术可能性而且涉及实际的技术实现。

附图说明

[0040]

接着借助所附的附图来阐述实施例。其中,在附图中:

[0041]

图1示出示意性的方法过程;

[0042]

图2在所述方法期间的示意性的温度引导;

[0043]

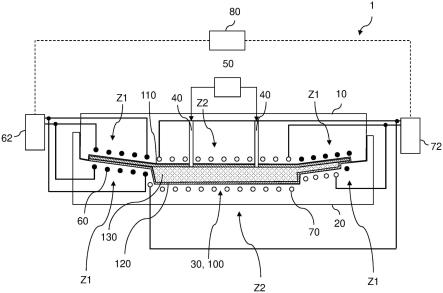

图3示例性的挤压模具;以及

[0044]

图4和5另一个示例性的挤压模具的详细视图。

具体实施方式

[0045]

在所述方法的步骤a中,将内壳110和外壳120放入挤压模具、例如在图3中示出的挤压模具1中。例如,内壳110例如借助负压固定在上面的模具半部10上,并且外壳120放入下面的模具半部20中。内壳110和外壳120可以例如作为纤维增强的塑料构件或金属板构件构成。内壳110和外壳120已经具有描绘要制造的夹层构件100的表面走向的形状。内壳110和外壳120贴靠在对应的模具半部10、20上。内壳110和外壳120例如构成为纤维增强的塑料构件。

[0046]

在步骤b中,现在将泡沫颗粒130引入挤压模具1中并且在压力下和在温度提高的情况下进行压制。然而如参考图2接着进一步阐述的那样,挤压模具的至少一个模具半部具有两个调温区z1和z2,在各所述调温区中,模具半部加热到不同高的最大温度。在提高的温度和压力的影响下,泡沫颗粒130相互焊接成颗粒泡沫并且与内壳110和外壳120连接。

[0047]

泡沫颗粒的引入可以以不同的方式进行。

[0048]

在使用缝隙-间隙方法时,挤压模具1闭合直到预定的间隙,从而在外壳110和内壳120之间保留空腔。泡沫颗粒130通过在模具半部20中的一个或多个输送开口40引入空腔中并且填充空腔。所述泡沫颗粒可以例如是由epp制成的泡沫颗粒。然后挤压模具1彼此相对移动直至闭合位置中。通过在这里产生的压力,泡沫颗粒130紧致。模具半部10、20与此同时被加热。

[0049]

在动压方法中,挤压模具1连同放入的内壳110和外壳120完全闭合并且泡沫颗粒130在压力下引入保留的剩余型腔中。模具半部10、20的加热可以已经在引入泡沫颗粒130期间进行或接着才进行。已经在以泡沫颗粒130的填充期间的强烈的加热可以有助于在外壳和内壳之间的仅窄的“胶粘间隙”的填充。

[0050]

如果进行缝隙-间隙方法和动压方法的组合,则挤压模具1闭合直到预定的间隙并且泡沫颗粒130在压力下引入该间隙中并且已经再压缩。随后挤压模具1完全闭合,由此进行进一步的压缩。

[0051]

如果泡沫颗粒130与内壳110和外壳120连接成夹层构件,则随后在步骤c中冷却模具半部10、20。

[0052]

在步骤d中,挤压模具1被打开并且夹层构件100可以被取出。

[0053]

图2示出在所述方法期间的示例性的温度变化过程。在这里虚线t1示出在挤压模

具1中的第一调温区中的温度变化过程并且实线t2示出在挤压模具中的第二调温区中的温度变化过程。

[0054]

在步骤a期间,模具半部10、20已经稍微加热,例如直到在60至110摄氏度(℃)的范围中的温度。在步骤b期间,所述温度提高直到最大值t1max和t2max。以缝隙-间隙方法为例,例如在泡沫颗粒引入外壳110和内壳120之间的期间,温度较强地提高并且温度变化过程在挤压模具1在步骤c中移动到其闭合位置中的时刻在两个调温区分别达到其最大值umax和t2max。然而第一调温区z1加热到比第二调温区显著更高的温度。例如,在第一调温区z1中的最大温度t1max可以处于165℃附近,并且在第二调温区z2中的最大温度t2max可以处于145℃附近。通过在第一调温区z1中的较高的温度,泡沫颗粒例如得以加热这么多,使得其至少部分地熔化并且在挤压模具的压力下部分或完全地萎陷,而在第二调温区z2中的泡沫颗粒仅相互粘接并且与各壳体粘接。当挤压模具1和放入的材料被充分加热时,则在步骤c中进行冷却,为此在两个调温区中的温度减少例如直到100℃的温度。随后模具1可以在步骤d中打开并且夹层构件100被取出。给出的温度是用于使用epp泡沫珠的示例性的温度并且可以在其他的材料中采取其他值。

[0055]

图3示出在闭合位置中的挤压模具1的示意的剖面图。挤压模具1作为浸渍边缘模具设计并且具有第一模具半部10和第二模具半部20,所述第一模具半部和第二模具半部在闭合的状态中包围型腔30。在模具半部10中设置输送开口40,通过所述输送开口借助输送装置50可将泡沫颗粒130引入型腔30中。

[0056]

模具半部10、20是可调温的。不仅在第一模具半部10中而且在第二模具半部20中构成两个可彼此独立地调温的调温区z1和z2。在每个调温区中设置在模具半部中的通道。出于直观原因,在第一调温区z1中的通道60分别作为填充的圆示出,在第二调温区z2中的通道70作为未填充的圆示出。

[0057]

在第一调温区z1中的通道60不仅在第一模具半部10中而且在第二模具半部20中与第一调温装置62处于连接中,所述第一调温装置可以将调温介质、例如水引导通过通道60。第二调温区z2的通道70与第二调温装置72处于连接中,所述第二调温装置同样可以将调温介质引导通过通道70。此外设置控制器80,所述控制器与第一和第二调温装置62、72处于作用连接中,控制调温装置,并且例如设计用于将第一调温区z1加热到比第二调温区z2更高的温度。控制器80尤其是设计用于,如其在图2中说明的那样控制温度变化过程t1、t2。

[0058]

在挤压模具10中根据上述方法已制造夹层构件100,在所述夹层构件中,外壳110和内壳120与处于外壳和内壳之间的由颗粒泡沫构成的泡沫芯130粘接。夹层构件100是具有强烈不同的构件厚度的构件。

[0059]

在其中达到较高的最高温度的第一调温区z1构成在模具半部10、20的如下区域中,在所述区域中夹层构件平地构成,例如在如下区域中,在所述区域中,型腔30的高度基本上等于外壳110的厚度和内壳120的厚度的总和,或在如下区域中,在所述区域中,型腔的高度小于型腔的最大的高度的50%,或小于型腔的最大高度的30%或小于型腔的最大高度的20%。

[0060]

图4和图5以示意图示出一种备选的挤压模具1a的一部分。在挤压模具1a中,未裁切的壳体进一步处理成夹层构件,所述壳体在后续的方法步骤共同裁切、例如铣削、冲压或以水射流裁切。型腔30对应地设计并且例如在边缘侧具有用于接纳伸出的干燥的纤维层区

段的区域。图4和5中的虚线给出裁切大约应该在哪里进行。当然已经裁切的外壳也可以引入按照本发明的模具1、1a中,其型腔可对应地适配。

[0061]

挤压模具1a在如下方面区分于图3的挤压模具1,即,通道60、70不设置在模具半部10、20中,而是设置在模具半部10、20上。出于形象说明原因,第一调温区z1的通道60作为填充的四边形示出并且第二调温区z2的通道70作为未填充的四边形示出。

[0062]

在图4中示出模具10a的区段,在所述区段中,型腔30和借此构件100具有大的高度,并且构成有相对厚的泡沫芯。外壳120和内壳110应该仅在窄的边缘区域r1中再次相会。在该边缘区域r1中,在上面的模具半部10中构成具有较高的最高温度的附加的调温区z1。在对置的一侧上设置仅一个调温区z2。

[0063]

图5示出相同的模具10a的另一个区段。在该区段中,型腔30和借此构件100具有小的高度,并且在边缘区域r2中应该构成宽的凸缘,在所述凸缘中,外壳120和内壳110再次相会。具有较高的最高温度的附加的调温区z1在这里在上面的模具半部10中在整个平的区域和凸缘区域上构成并且附加地在下面的模具半部20中在凸缘区域中构成。

[0064]

在第一或者说附加的调温区z1中,挤压模具1、1a比在第二调温区中更强地加热,参见图2。由此可以实现在较平的构件区段中泡沫颗粒130的针对性的萎陷和熔化,由此避免模具内压力的不希望的局部的上升并且减少在构件表面上的凹陷。

[0065]

尽管在示例性的挤压模具1和1a中在每个模具半部10、20中设置第一和第二调温区,可以同样规定,两个模具半部10或20之中的仅一个模具半部具有两个可彼此独立地调温的调温区z1和z2。

[0066]

附图标记列表

[0067]

a、b、c、d

ꢀꢀꢀꢀ

方法步骤

[0068]

r1、r2

ꢀꢀꢀꢀꢀꢀꢀꢀ

边缘区域

[0069]

t1、t2

ꢀꢀꢀꢀꢀꢀꢀꢀ

温度变化过程

[0070]

1、1a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

挤压模具

[0071]

10、20

ꢀꢀꢀꢀꢀꢀꢀꢀ

模具半部

[0072]

30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

型腔

[0073]

40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

输送开口

[0074]

50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

输送装置

[0075]

60、70

ꢀꢀꢀꢀꢀꢀꢀꢀ

通道

[0076]

62、72

ꢀꢀꢀꢀꢀꢀꢀꢀ

调温装置

[0077]

80

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

控制器

[0078]

100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

夹层构件

[0079]

110

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外壳

[0080]

120

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

内壳

[0081]

130

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

泡沫颗粒

[0082]

z1、z2

ꢀꢀꢀꢀꢀꢀꢀꢀ

调温区

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1