新型阶梯式轮胎直压硫化内模具的制作方法

1.本发明涉及轮胎生产设备领域,具体涉及一种轮胎直压硫化机的内模具。

背景技术:

2.硫化作为轮胎生产最重要的一道工序,能够将线性大分子橡胶在一定的温度、压力条件下转变成三维网状结构,赋予橡胶实际应用所需的性能。轮胎硫化技术主要依托于轮胎定型硫化机,传统的定型硫化机内模具为胶囊,采用蒸汽或氮气提供硫化温度和硫化压力,然而胶囊是柔性材料,硫化压力不足,不能修复胎胚胶料分布不均匀的缺陷,制造的成品轮胎精度较差,且胶囊导热性差,寿命短且更换频繁。

3.采用刚性金属内模替代柔性胶囊对轮胎进行硫化的导轨式直压硫化内模机械精度高,可大幅提高硫化压力,解决了胶囊频繁更换的问题。但该内模具只能适应于轮胎尺寸大,断面低的轮胎型号,无法实现尺寸较小、断面较高的轮胎硫化。原因在于该内模具宽瓦和窄瓦需收缩进同一层空间,因此限制了直压硫化内模具的伸缩性能。在此基础上改进的阶梯式直压硫化内模,通过窄瓦径向收缩完成后轴向向上移动的方式,让出内部空间,提高了轮胎内模具的伸缩性能,扩大了轮胎内模具适用的轮胎规格范围。但更加繁复的运动过程使阶梯式直压硫化内模的结构变得更加复杂,特别是中心机构不仅结构复杂而且难以加工。此外阶梯式直压硫化内模在收缩完成窄瓦机构降回到底盘时容易发生卡顿和摩擦,使阶梯式直压硫化内模的使用寿命与可靠性受到影响。

技术实现要素:

4.本发明的目的在于针对现有的阶梯式直压硫化内模运动过程摩擦大、容易卡顿、中心机构结构复杂且难以加工的问题,提出一种新型的阶梯式直压硫化内模。本发明利用鼓瓦支架自身的重力来抵消中心机构向上运动时鼓瓦楔块对鼓瓦支架产生的向上作用力,底盘不必为鼓瓦支架提供纵向上的约束,使得鼓瓦支架与底盘之间只需通过滑轮与滑轨相互配合,极大简化了底盘结构和运动过程中各部件需要满足的配合关系。在成品胎完成脱模,窄瓦机构需要降回到与宽瓦同一平面上时,简化后窄瓦支架与底盘只通过滑轮与滑槽相互配合,使窄瓦支架接回到底盘的过程更加顺滑,整个运动过程更加平稳流畅。

5.为了克服阶梯式直压硫化内模中心机构结构复杂且难以加工的问题,本发明通过拆分中心机构中的复杂零件和增加标准件的方式进行了简化处理。新设计窄瓦中心机构由7根轴和端盖组成,宽瓦中心机构由两个固定盘、两个夹环和中心轴组成,固定盘上开有7个孔与窄瓦中心机构的7根轴相互配合,不仅满足了宽瓦中心机构和窄瓦中心机构需要相互配合且要能独立运动的使用要求,而且固定盘对7根轴起到了约束作用,使新设计的窄瓦中心机构受力更加合理。整个中心机构由标准件和易于制作的零件组成,在结构上做了极大的简化,从根本上解决了中心机构结构复杂且难以加工的问题。

6.为了使整体结构更加紧凑,本发明采用在鼓瓦楔块与鼓瓦支架侧面开槽并在槽的侧面开孔的方式实现了鼓瓦、鼓瓦支架、滑轨滑块、鼓瓦楔块、中心机构之间的连接,不仅使

连接方式更加简单统一,而且充分利用了各个零部件自身的形状特点,避免了为实现互相连接需要另外设计零件的问题,降低了机构的复杂程度与加工难度,使得整体机构更加紧凑。

7.鼓瓦的加热方式为在鼓瓦上固定电磁感应加热导磁体与磁导线,采用电磁感应加热的方式进行加热。为了保证磁导线能够随窄瓦机构上下移动,本发明采用在窄瓦中心机构的轴上钻孔的方式将磁导线顺到固定盘内部,并且在上固定盘和下固定盘上钻有通孔,保证磁导线通过的同时为磁导线的移动提供了内部空间。由于宽瓦机构只在底盘上运动,宽瓦机构的磁导线直接通过底盘上的通孔。

8.本发明解决其技术问题所采用的技术方案是:新型阶梯式轮胎直压硫化内模具,包括伸缩机构和传动机构,其特征是,伸缩机构包括宽瓦、宽瓦支架、窄瓦和窄瓦支架。传动机构包括宽瓦中心机构、窄瓦中心机构、端盖、宽瓦楔块、宽瓦滑轨、宽瓦滑块、窄瓦楔块、窄瓦滑轨、窄瓦滑块、滑轮和底盘。宽瓦与窄瓦分别固定在宽瓦支架和窄瓦支架上,底盘上圆周分布有14根导轨,宽瓦支架和窄瓦支架与底盘通过导轨和滑轮接触,鼓瓦支架与鼓瓦楔块通过导轨滑块接触。宽瓦中心机构与窄瓦中心机构同轴,宽瓦楔块与窄瓦楔块分别和宽瓦中心机构与窄瓦中心机构固连,底盘固定在轮胎定型硫化机的底座上。

9.本发明可以通过如下方式来实现:宽瓦和窄瓦数目一致,宽瓦和窄瓦沿周向交替排列组成,内模具在最大膨胀状态时,所有宽瓦及窄瓦共同形成与成品轮胎内腔轮廓一致的外形;在最小收缩状态时,宽瓦和窄瓦呈阶梯状分布,窄瓦在上宽瓦在下,均处于成品胎胎圈子口直径内。

10.所述的窄瓦中心机构由7根轴和端盖组成,7根轴沿周向均匀分布在端盖上,顶部通过螺栓与端盖固连。轴端部的部分区域竖切出一段平面,平面上钻有螺纹孔,便于与窄瓦楔块连接。

11.所述的宽瓦中心机构由上下固定盘、上下夹环与中心轴组成,每个固定盘上有7个平面和7个孔,平面与宽瓦楔块通过螺栓相互连接,上固定盘与下固定盘在上下两个位置与宽瓦楔块固连,保证了连接的牢固程度和宽瓦楔块受力的均匀性。固定盘上的7个孔与窄瓦中心机构的7根轴互相配合,不仅满足了宽瓦中心机构和窄瓦中心机构需要相互配合且要能独立运动的使用要求,而且固定盘对7根轴起到了约束作用,使新设计的窄瓦中心机构受力更加合理。

12.所述的上下夹环通过螺栓分别与上下固定盘固连,上夹环孔内有螺纹,中心轴为端部有螺纹的阶梯轴,阶梯与下夹环的端面接触,螺纹与上夹环的螺纹配合,保证了中心轴能带动夹环与固定盘上下运动。

13.所述的导轨通过连接螺栓固连在窄瓦楔块与宽瓦楔块上,窄瓦楔块上的导轨末端有限位板,限制导轨上滑块的移动,通过与窄瓦中心机构相配合,实现窄瓦机构整体的轴向移动,为宽瓦收缩让出内部空间。导轨为14根相同长度的梯形导轨沿周向均匀分布在底盘顶面。

14.所述的滑轮通过中心轴固连在窄瓦支架和宽瓦支架底端,在宽瓦或窄瓦收缩时,滑轮通过滚动降低了收缩时的摩擦力和磨损。在成品胎完成脱模,窄瓦机构需要降回到与宽瓦同一平面上时,滑轮使窄瓦支架接回到底盘上导轨中的过程更加顺滑,保证机构整个运动过程平稳流畅。

15.本发明的有益效果是:新型阶梯式轮胎直压硫化内模具利用鼓瓦支架自身的重力来抵消中心机构向上运动时鼓瓦楔块对鼓瓦支架产生的向上作用力,底盘不必为鼓瓦支架提供纵向上的约束,使得鼓瓦支架与底盘之间只需通过滑轮与滑轨相互配合,极大简化了底盘结构和运动过程中各部件需要满足的配合关系。新型阶梯式轮胎直压硫化内模具的窄瓦中心机构由轴和端盖组成,宽瓦中心机构由固定盘、夹环和中心轴组成,没有复杂的零件,在结构上做了极大的简化,从根本上解决了中心机构结构复杂且难以加工的问题。新型阶梯式直压硫化内模具刚性机械机构实现模具的径向膨胀,机械精度高,可大幅提高硫化压力,进而提高成品轮胎的均匀性及动平衡行,结构稳固,强度高,可长期进行轮胎硫化制造,解决了原有工艺中胶囊寿命短,需频繁更换的问题。

附图说明

16.图1为本发明新型阶梯式轮胎直压硫化内模具胀开状态下的剖视图。

17.图2为本发明新型阶梯式轮胎直压硫化内模具收缩状态下的剖视图。

18.图3为本发明新型阶梯式轮胎直压硫化内模具胀开状态下的外观图。

19.图4为本发明新型阶梯式轮胎直压硫化内模具窄瓦收缩状态下的外观图。

20.图5为本发明新型阶梯式轮胎直压硫化内模具窄瓦上升状态下的外观图。

21.图6为本发明新型阶梯式轮胎直压硫化内模具完全收缩状态下的外观图。

22.图7为本发明新型阶梯式轮胎直压硫化内模具的窄瓦中心机构。

23.图8为本发明新型阶梯式轮胎直压硫化内模具的宽瓦中心机构。

24.图9为本发明新型阶梯式轮胎直压硫化内模具宽瓦机构的局部图。

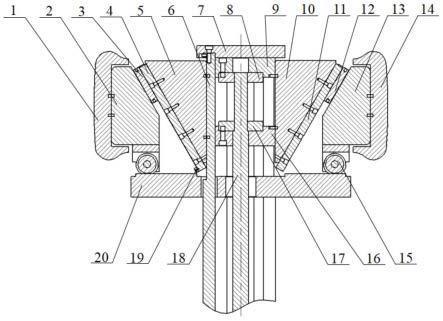

25.图中:1-窄瓦,2-窄瓦支架,3-窄瓦滑块,4-窄瓦滑轨,5-窄瓦楔块,6-窄瓦固定轴,7-端盖,8-上夹环,9-上固定盘,10-宽瓦楔块,11-宽瓦滑轨,12-宽瓦滑块,13-宽瓦支架,14-宽瓦,15-滑轮,16-下固定盘,17-下夹环,18-中心轴,19-限位挡板,20-底盘。

具体实施方式

26.本发明新型阶梯式轮胎直压硫化内模具,包括伸缩机构和传动机构,如图1、图2所示,其中伸缩机构主要由窄瓦伸缩机构和宽瓦伸缩机构组成。窄瓦伸缩机构包括:窄瓦1和窄瓦支架2;宽瓦伸缩机构包括:宽瓦14、宽瓦支架13。传动机构包括:窄瓦滑块3,窄瓦滑轨4,窄瓦楔块5,窄瓦固定轴6,端盖7,上夹环8,上固定盘9,宽瓦楔块10,宽瓦滑轨11,宽瓦滑块12,滑轮15,下固定盘16,下夹环17,中心轴18,限位挡板19和底盘20。底盘20固定在轮胎定型硫化机的底座上;由窄瓦固定轴6和端盖7组成的窄瓦中心机构与由上夹环8、上固定盘9、下夹环17、下固定盘16和中心轴18组成的宽瓦中心机构同轴;窄瓦固定轴6沿周向固定在端盖7上;窄瓦楔块5与窄瓦固定轴6通过螺栓连接;上固定盘9和下固定盘16通过上夹环8和下夹环17固定在中心轴18上;宽瓦楔块10和上固定盘9与下固定盘16通过螺栓连接;宽瓦14与窄瓦1分布固定在宽瓦支架13和窄瓦支架2上;宽瓦支架13和窄瓦支架2与底盘20通过滑轮15接触;鼓瓦支架与鼓瓦楔块通过导轨滑块方式接触;限位挡板19固定在窄瓦导轨的最末端。

27.窄瓦中心机构轴向向上移动,带动窄瓦楔块5向上移动,在窄瓦支架2自身重力的限制下在底盘20的导轨上滑动,窄瓦支架2带动窄瓦1径向收缩,如图4所示。完成收缩后窄

瓦支架2脱离底盘的导轨,窄瓦中心机构带动继续轴向向上移动,让出内部的空间,如图5所示。然后宽瓦中心机构带动宽瓦楔块10轴向向上移动,同样的,宽瓦支架13自身的重力限制了宽瓦支架13竖直向上运动,宽瓦支架13带动宽瓦14在底盘20的导轨上径向收缩,完成整个内模具的窄瓦1和宽瓦14的收缩过程,如图6所示。

28.窄瓦1收缩到极限位置时,窄瓦滑块3达到窄瓦滑轨4的末端,在窄瓦滑轨4的末端有限位板19,阻止了窄瓦滑块4继续向下滑动的趋势,在窄瓦中心机构的带动下整个窄瓦机构轴向向上移动。

29.窄瓦中心机构由窄瓦固定轴6和端盖7组成,窄瓦固定轴6沿周向均匀分布在端盖7上,顶部通过螺栓与端盖7固连,如图7所示。窄瓦固定轴6轴端部的部分区域竖切出一段平面,平面上钻有螺纹孔,便于与窄瓦楔块5连接。

30.宽瓦中心机构由上固定盘9、下固定盘16、上夹环8、下夹环17与中心轴18组成,如图8所示。每个固定盘上有七个平面和七个孔,平面与宽瓦楔块10通过螺栓相互连接,上固定盘9与下固定盘16在上下两个位置与宽瓦楔块10固连,保证了连接的牢固程度和宽瓦楔块10受力的均匀性。固定盘上的七个孔与窄瓦中心机构的七根轴互相配合,不仅满足了宽瓦中心机构和窄瓦中心机构需要相互配合且要能独立运动的使用要求,而且固定盘对七根轴起到了约束作用,使新设计的窄瓦中心机构受力更加合理。

31.宽瓦14、窄瓦1、宽瓦支架13、窄瓦支架2、滑轨滑块、宽瓦楔块10、窄瓦楔块5、中心机构之间的连接靠鼓瓦楔块与鼓瓦支架侧面开槽并在槽的侧面开孔的方式实现,如图9所示。避免了为实现互相连接需要另外设计零件的问题,使得整体机构更加紧凑。

32.本发明的阶梯式直压硫化内模具,瓦块由宽瓦14与窄瓦1沿周向交替排列组成,内模具在最大膨胀状态时,所有瓦块共同形成与成品轮胎内腔轮廓一致的外形,如图3所示;在最小收缩状态时,瓦块相互叠合在有限空间内,均处于成品胎胎圈子口直径内,以便顺利卸胎。宽瓦14和窄瓦1的数量一致,瓦块总数为14块。

33.本发明中窄瓦和宽瓦的数量以及与其对应的其他结构的数量不限于7,根据轮胎规格可以变化,对于普通的汽车轮胎及规格小的轮胎,数量选择7,对于工程车的大轮胎,数量选择大于7的奇数,以便于加热精度控制和实现合模精度控制为准来选择。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1